Solutions de Fabrication de Pièces Sur Mesure

Service de Fabrication de Pièces pour Équipements Industriels

Neway propose la fabrication de pièces pour équipements industriels, incluant usinage CNC, impression 3D, moulage sous vide, moulage sous pression et injection. Nous fournissons des composants durables et de haute précision conçus pour répondre aux exigences des applications industrielles.

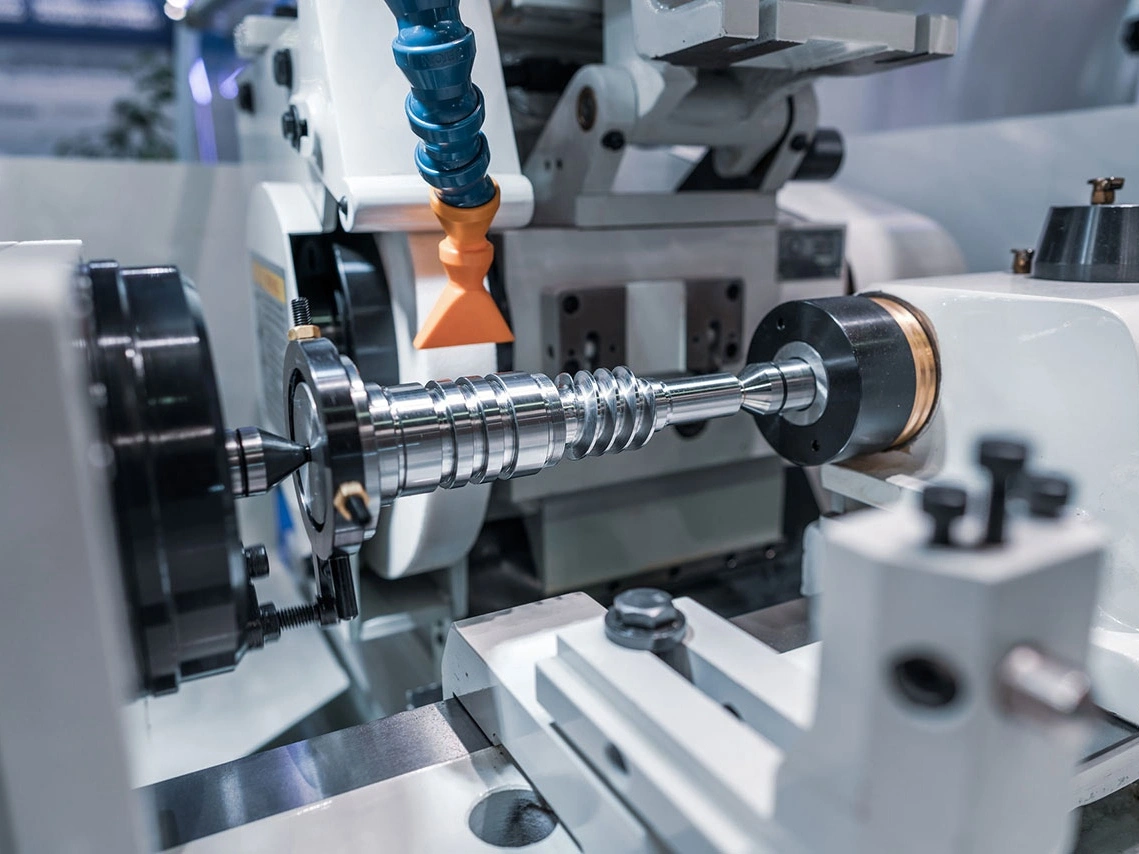

Usinage de Pièces pour Équipements Industriels

L’usinage de pièces industrielles comprend des processus de fabrication de précision tels que le fraisage CNC, le tournage, le perçage, l’alésage, le meulage et l’électroérosion (EDM) pour créer des composants de haute qualité. Grâce à des techniques d’usinage multi-axes et de précision, ces services assurent la production de pièces complexes et exactes pour les machines industrielles. Le résultat est des pièces durables et fiables, optimisées pour la performance et la longévité dans des applications exigeantes.

Sélection des Matériaux pour Équipements Industriels

La fabrication d’équipements industriels nécessite des matériaux durables capables de supporter des contraintes élevées et des environnements difficiles. Les matériaux clés comprennent les superalliages pour la résistance aux hautes températures, le titane pour le rapport résistance/poids, l’acier inoxydable pour la résistance à la corrosion, l’aluminium pour les composants légers et les plastiques pour les applications non structurelles, isolantes ou d’étanchéité.

Traitements de Surface Typiques pour Pièces Industrielles

Les traitements de surface typiques pour pièces industrielles incluent anodisation, électrodéposition, revêtement en poudre et PVD pour améliorer durabilité, résistance à la corrosion et esthétique. Des méthodes telles que le sablage, la passivation et le polissage améliorent la finition, tandis que les traitements thermiques et revêtements barrières thermiques offrent une stabilité thermique. Ces traitements garantissent une performance efficace sous conditions industrielles exigeantes.

En savoir plus

Revêtement Thermique

En savoir plus

État Mécanique

En savoir plus

Peinture

En savoir plus

PVD (Dépôt Physique en Phase Vapeur)

En savoir plus

Sablage

En savoir plus

Électrodéposition

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en Poudre

En savoir plus

Électropolissage

En savoir plus

Passivation

En savoir plus

Brossage

En savoir plus

Oxyde Noir

En savoir plus

Traitement Thermique

En savoir plus

Revêtement de Barrière Thermique (TBC)

En savoir plus

Tumbling (Ébavurage et Polissage)

En savoir plus

Revêtement Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Revêtement UV

En savoir plus

Revêtement de Laque

En savoir plus

Revêtement Téflon

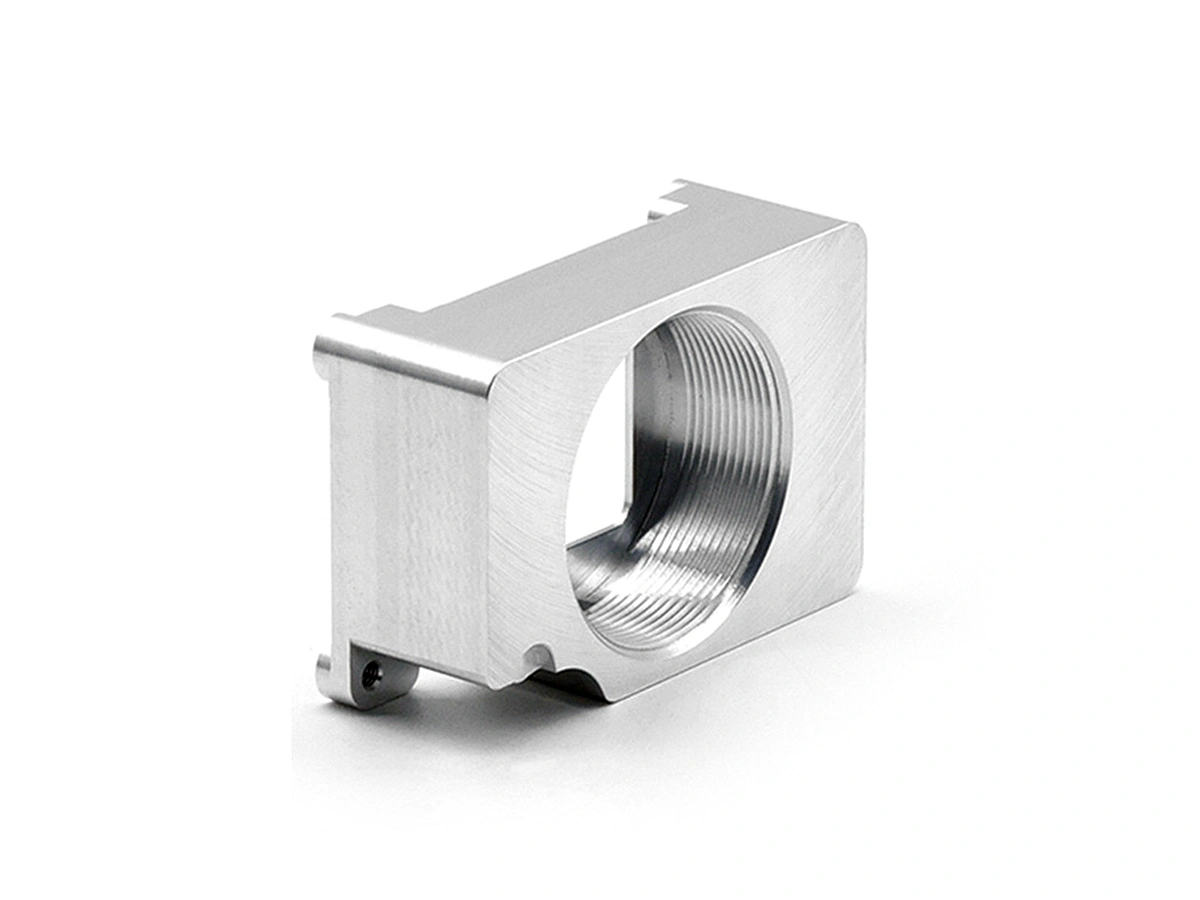

Pièces d’Équipements Industriels Usinées CNC

Les équipements industriels bénéficient de l’usinage CNC pour la production de pièces telles que pompes, vannes et compresseurs, fournissant des composants à haute résistance et précision assurant un fonctionnement fluide et durable.

Commençons un nouveau projet aujourd'hui

Guide de Conception des Pièces pour Équipements Industriels

Les pièces d’équipements industriels nécessitent des stratégies de conception assurant une intégrité structurelle élevée, une précision de fabrication, une maintenabilité et une conformité réglementaire. Ce guide détaille les meilleures pratiques pour composants à charge élevée, usinés avec précision et opérationnels sur le terrain.

Considérations pour la Fabrication de Pièces Industrielles Personnalisées

La fabrication précise de pièces industrielles personnalisées nécessite des matériaux robustes, une stabilité des processus, des tolérances strictes et une conformité globale. Ce guide expose les principes de production orientés ingénierie pour des pièces évolutives et haute performance.