Service d’usinage CNC aluminium en ligne personnalisé

Les services d’usinage CNC aluminium en ligne personnalisés offrent une fabrication précise et rapide de pièces en aluminium grâce à une technologie CNC avancée. Les clients peuvent télécharger leurs designs, sélectionner les spécifications et recevoir des solutions de haute qualité, économiques et à délai rapide pour les prototypes et la production.

- Service de prototypage rapide CNC aluminium

- Service d’usinage CNC aluminium à faible volume

- Production de masse en usinage CNC aluminium

- Service d’usinage aluminium clé en main

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

À propos de l’usinage CNC aluminium

L’usinage CNC de l’aluminium utilise des outils contrôlés par ordinateur pour couper, façonner et finir avec précision les pièces en aluminium. Connu pour sa légèreté, sa résistance à la corrosion et sa bonne usinabilité, l’aluminium est idéal pour les applications dans l’aérospatiale, l’automobile et l’industrie manufacturière, nécessitant un contrôle précis des paramètres.

Aluminium couramment utilisé en usinage CNC

Les alliages d’aluminium couramment utilisés en usinage CNC comprennent les 6061, 7075, 2024 et 5052, offrant un éventail de propriétés telles que haute résistance, résistance à la corrosion et bonne usinabilité. Ces alliages sont employés dans l’aérospatiale, l’automobile, le maritime et les applications structurelles.

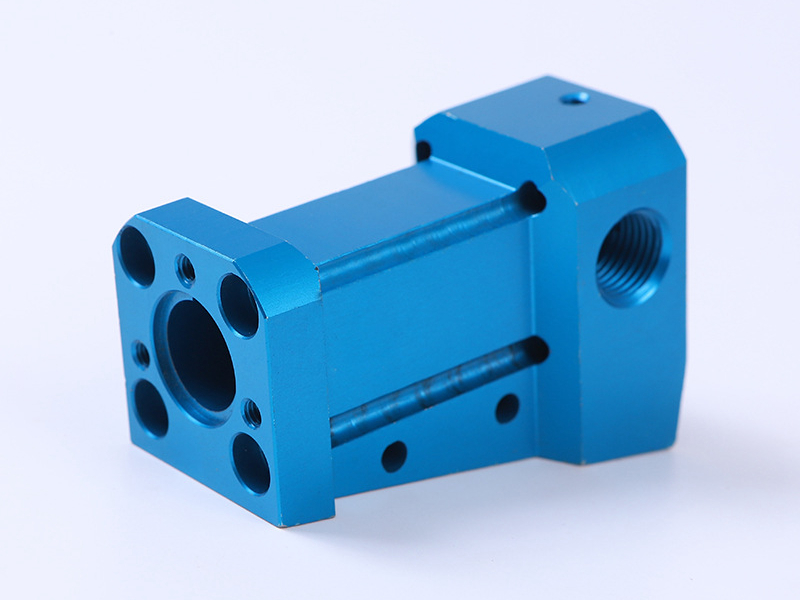

Traitement de surface pour pièces en aluminium usinées CNC

Le traitement de surface des pièces en aluminium usinées CNC améliore la durabilité, l'apparence et la résistance à la corrosion. Les méthodes courantes incluent l'anodisation, le revêtement en poudre, la conversion chromatique, l'électropolissage et le polissage. Ces procédés augmentent la résistance à l'usure, l'adhérence et les qualités esthétiques pour les applications aérospatiales, automobiles et industrielles.

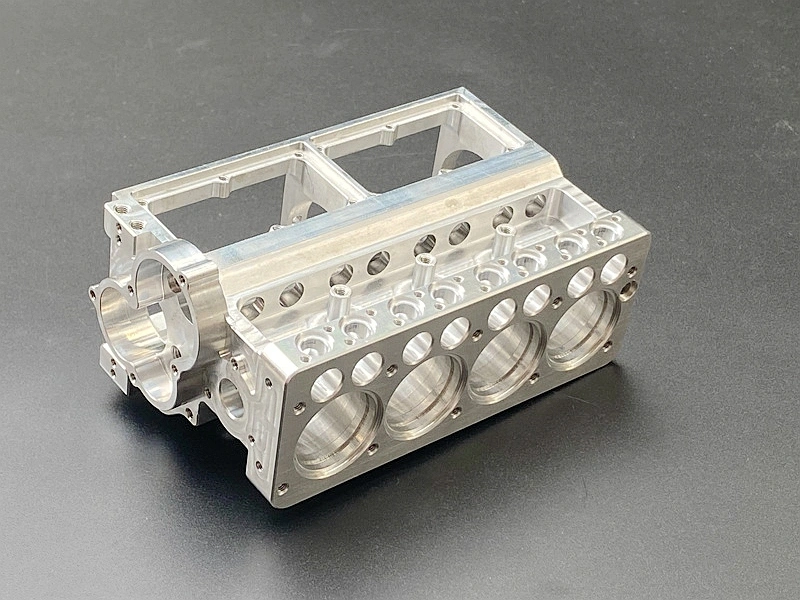

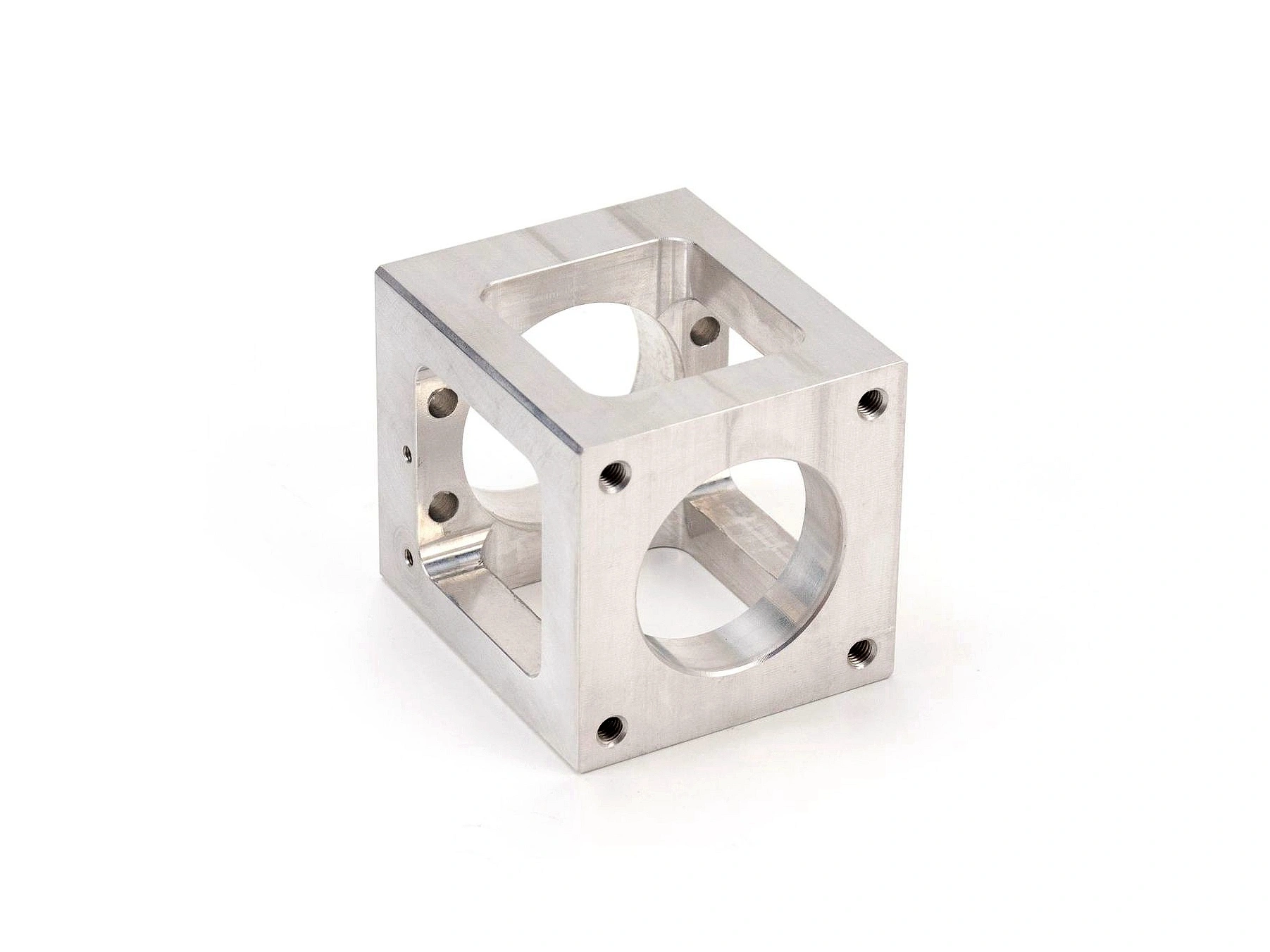

Étude de cas typique de l'usinage CNC de l'aluminium

Une étude de cas typique sur l'usinage CNC de l'aluminium implique la fabrication précise de composants tels que des supports aérospatiaux ou des pièces automobiles. Elle met en avant la sélection des matériaux, les processus d'usinage comme le fraisage ou le tournage, les traitements post-usinage, et l'obtention de tolérances serrées, la finition de surface et la performance fonctionnelle.

Commençons un nouveau projet aujourd'hui

Paramètres pour l'usinage de l'aluminium

Les paramètres d'usinage CNC pour l'aluminium incluent la puissance de la broche, la vitesse, la vitesse d'avance, la profondeur de coupe, le chemin de l'outil et le type de refroidissement. Ces paramètres affectent l'enlèvement de matière, la finition de surface, la durée de vie de l'outil et l'efficacité d'usinage. Une optimisation appropriée garantit une haute précision, qualité et production rentable.

Tolérances pour l'usinage de l'aluminium

Les tolérances pour l'usinage de l'aluminium se réfèrent à la variation dimensionnelle autorisée durant la production. Les plages courantes incluent des tolérances générales de ±0,1 mm, des tolérances de précision de ±0,02 mm et des paramètres spécifiques tels que l'épaisseur minimale des parois, la taille des trous et la taille des pièces, qui affectent la qualité et le coût.