Solutions de Fabrication de Pièces Personnalisées

Service de Fabrication de Composants d'Automatisation

Neway propose la fabrication de composants d'automatisation avec usinage CNC, impression 3D, moulage sous vide, moulage sous pression et injection plastique. Nous produisons des composants haute précision et fiables conçus pour des systèmes d'automatisation efficaces et avancés.

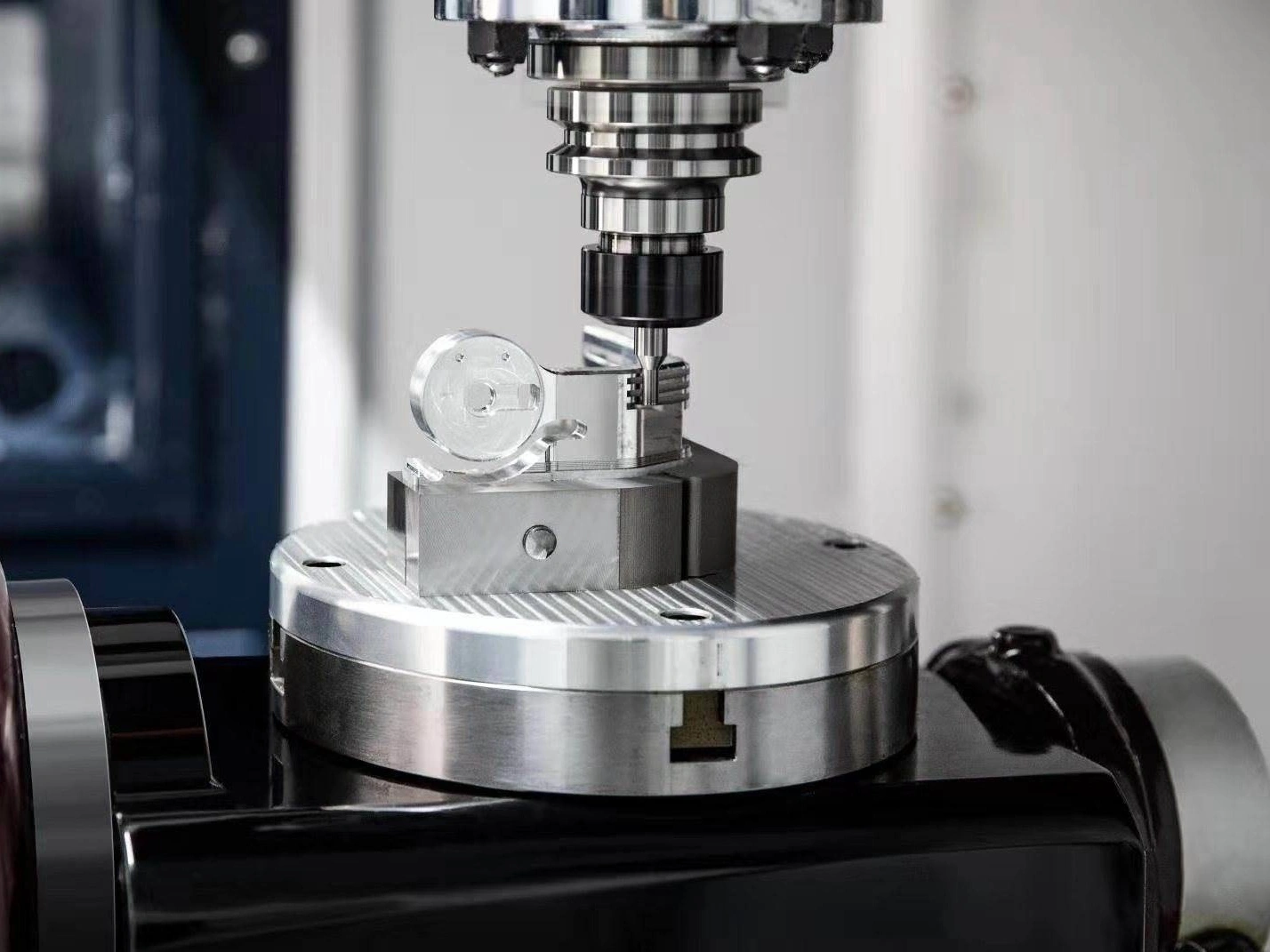

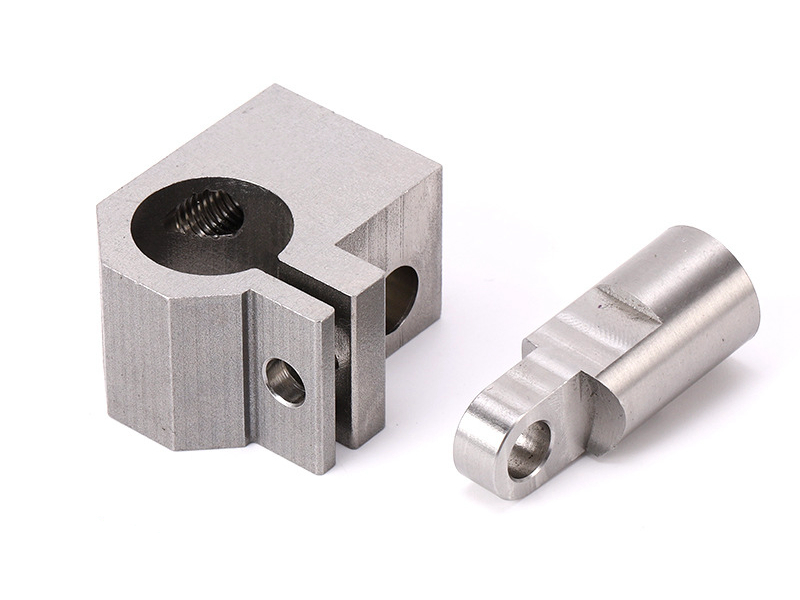

Usinage de Pièces d'Automatisation

L'usinage des pièces d'automatisation utilise des procédés CNC avancés tels que fraisage, tournage, perçage, alésage, meulage et électroérosion pour créer des composants de haute précision destinés aux systèmes automatisés. Ces pièces sont essentielles pour les robots, les lignes d'assemblage et autres équipements automatisés, garantissant performance optimale, durabilité et précision. Les techniques de usinage multi-axes et de précision sont couramment employées pour obtenir des conceptions complexes avec des tolérances strictes.

Sélection des Matériaux pour l'Automatisation

Les pièces d'automatisation requièrent des matériaux garantissant haute précision, durabilité et résistance à l'usure. Les superalliages, titane, aluminium, cuivre, laiton, bronze, acier au carbone, acier inoxydable, plastique et céramique sont couramment utilisés pour des composants tels que actionneurs, capteurs, engrenages, boîtiers et câblage dans les systèmes automatisés.

Traitements de Surface Courants pour Pièces d'Automatisation

Les pièces d'automatisation subissent divers traitements de surface pour améliorer performance et durabilité. Cela inclut des processus tels que l'anodisation, le dépôt PVD, l'électrodéposition et le revêtement en poudre, qui améliorent la résistance à la corrosion, la dureté et l'apparence. D'autres traitements comme la passivation, le sablage et le traitement thermique fournissent une protection et une précision supplémentaires. Ces traitements garantissent que les composants d'automatisation répondent à des normes de qualité strictes pour la fiabilité et la longévité.

En savoir plus

Revêtement Thermique

En savoir plus

État Usiné

En savoir plus

Peinture

En savoir plus

PVD (Dépôt Physique en Phase Vapeur)

En savoir plus

Sablage

En savoir plus

Électrodéposition

En savoir plus

Polissage

En savoir plus

Anodisation

En savoir plus

Revêtement en Poudre

En savoir plus

Électropolissage

En savoir plus

Passivation

En savoir plus

Brossage

En savoir plus

Oxyde Noir

En savoir plus

Traitement Thermique

En savoir plus

Revêtement de Barrière Thermique (TBC)

En savoir plus

Tumbling

En savoir plus

Alodine

En savoir plus

Chromage

En savoir plus

Phosphatation

En savoir plus

Nitruration

En savoir plus

Galvanisation

En savoir plus

Revêtement UV

En savoir plus

Revêtement de Laque

En savoir plus

Revêtement Téflon

Usinage CNC pour Équipements d'Automatisation

Les systèmes d'automatisation dépendent de l'usinage CNC pour des composants tels que engrenages, boîtiers et supports, fournissant la précision et la durabilité nécessaires à une intégration parfaite et des opérations continues dans les environnements industriels.

Commençons un nouveau projet aujourd'hui

Guide de Conception et Fabrication de Composants d'Automatisation

La conception précise des composants d'automatisation met l'accent sur la tolérance, la modularité, l'alignement cinématique, la résistance à la fatigue et la compatibilité électromécanique. Ces directives garantissent une fiabilité optimale, une maintenance aisée et une intégration efficace au sein des systèmes d'automatisation industrielle opérant dans des conditions dynamiques et à haut débit.