ISO 9001 Zertifiziert

Qualitätssicherung für kundenspezifische CNC-Bauteile

Die Prüfung und Qualitätssicherung kundenspezifischer Teile gewährleistet, dass CNC-bearbeitete Komponenten die höchsten Anforderungen an Leistung, Haltbarkeit und Präzision erfüllen. Durch strenge Tests und Inspektionen validieren wir Funktionalität, Materialeigenschaften und Maßgenauigkeit, um Zuverlässigkeit für verschiedene Anwendungen sicherzustellen.

Koordinatenmessmaschine (CMM)

Die Koordinatenmessmaschine (CMM) führt hochpräzise dimensionsbezogene Prüfungen von CNC-bearbeiteten Teilen durch. Mittels taktiler oder optischer Taster erfasst die CMM exakte Geometrien und überprüft Toleranzkonformität. Sie stellt sicher, dass CNC-Komponenten strenge Anforderungen an Dimension, Form und Position erfüllen und unterstützt Erstteilprüfungen, Prozessvalidierung und Qualitätssicherung in Luftfahrt-, Automobil- und Industrieanwendungen.

Konturmessgerät

Das Konturmessgerät führt ultra-präzise Analysen von Oberflächenprofilen und Konturen CNC-bearbeiteter Teile durch. Es bewertet Formgenauigkeit, Welligkeit und Stufenhöhen mit Mikrometerauflösung. Es stellt sicher, dass kritische Oberflächen und funktionale Profile strenge Designspezifikationen erfüllen und unterstützt die Qualitätssicherung in Luftfahrt-, Automobil- und hochpräzisen industriellen Bearbeitungsanwendungen.

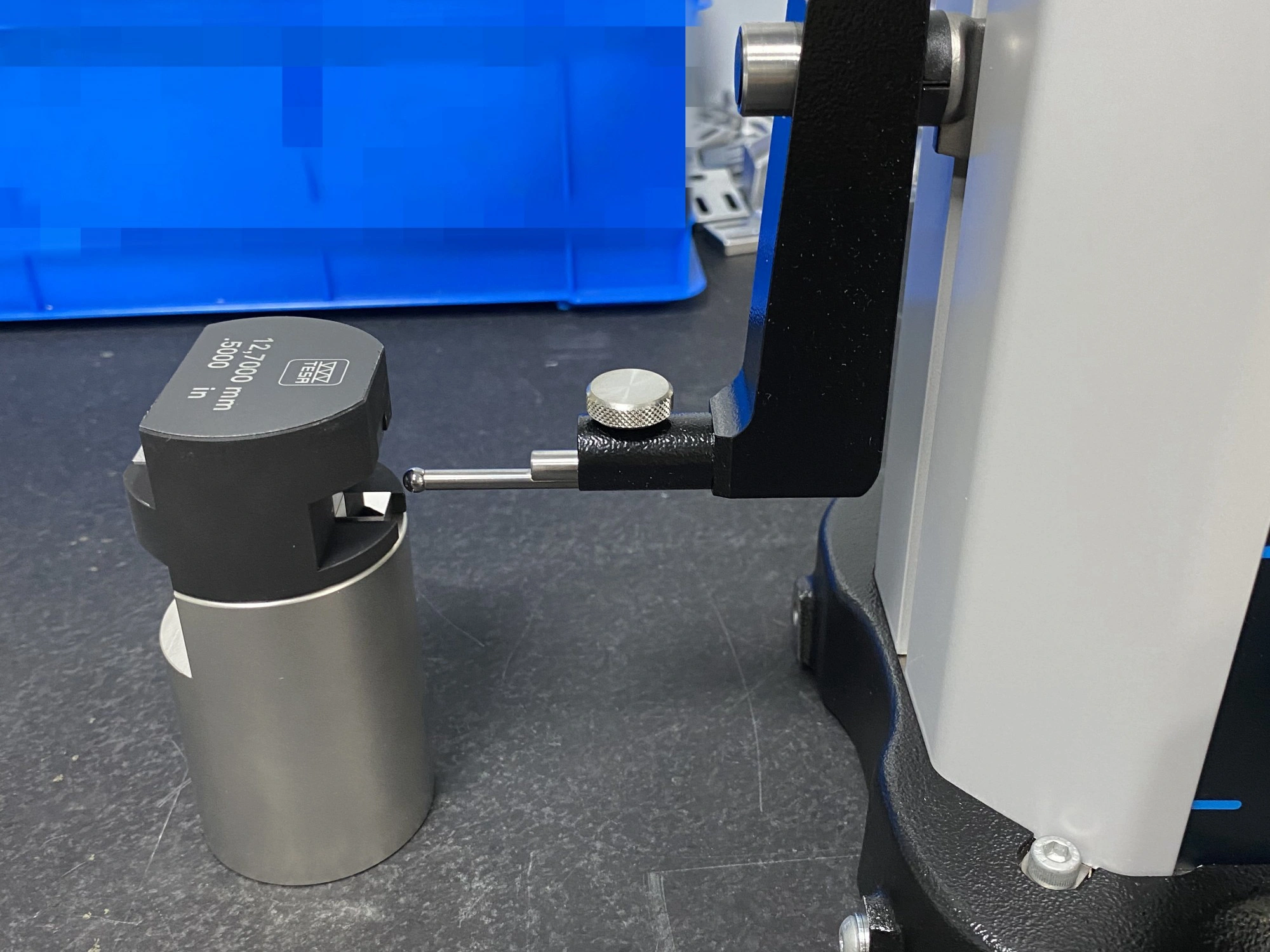

Höhenmessgerät

Das Höhenmessgerät bietet hochpräzise vertikale Maßmessungen von CNC-bearbeiteten Teilen. Es überprüft Höhen, Stufentiefen und vertikale Abstände mit Mikrometer-Genauigkeit. Wesentlich für Erstteilprüfung, Prozesskontrolle und Qualitätssicherung in Luftfahrt-, Automobil- und präzisen industriellen Bearbeitungen von kritischen Komponenten.

Ultraschallprüfgerät

Ultraschallprüfgeräte ermöglichen die zerstörungsfreie Bewertung innerer Defekte in CNC-bearbeiteten Teilen. Mithilfe hochfrequenter Schallwellen werden unterlagerte Fehler wie Risse, Einschlüsse und Delamination erkannt. Unverzichtbar für Qualitätssicherung und Verifizierungen der strukturellen Integrität in Luftfahrt-, Automobil- und kritischen Industrieanwendungen.

Röntgenprüfwerkstatt

Die Röntgenprüfwerkstatt führt zerstörungsfreie Analysen innerer Defekte bei CNC-bearbeiteten Teilen durch. Mithilfe hochenergetischer Röntgenstrahlen visualisiert sie innere Strukturen, um Porosität, Risse, Einschlüsse und Maßabweichungen zu erkennen. Kritisch für Qualitätssicherung, Strukturvalidierung und Prozesskontrolle in Luftfahrt-, Automobil- und präzisen industriellen Bearbeitungsanwendungen.

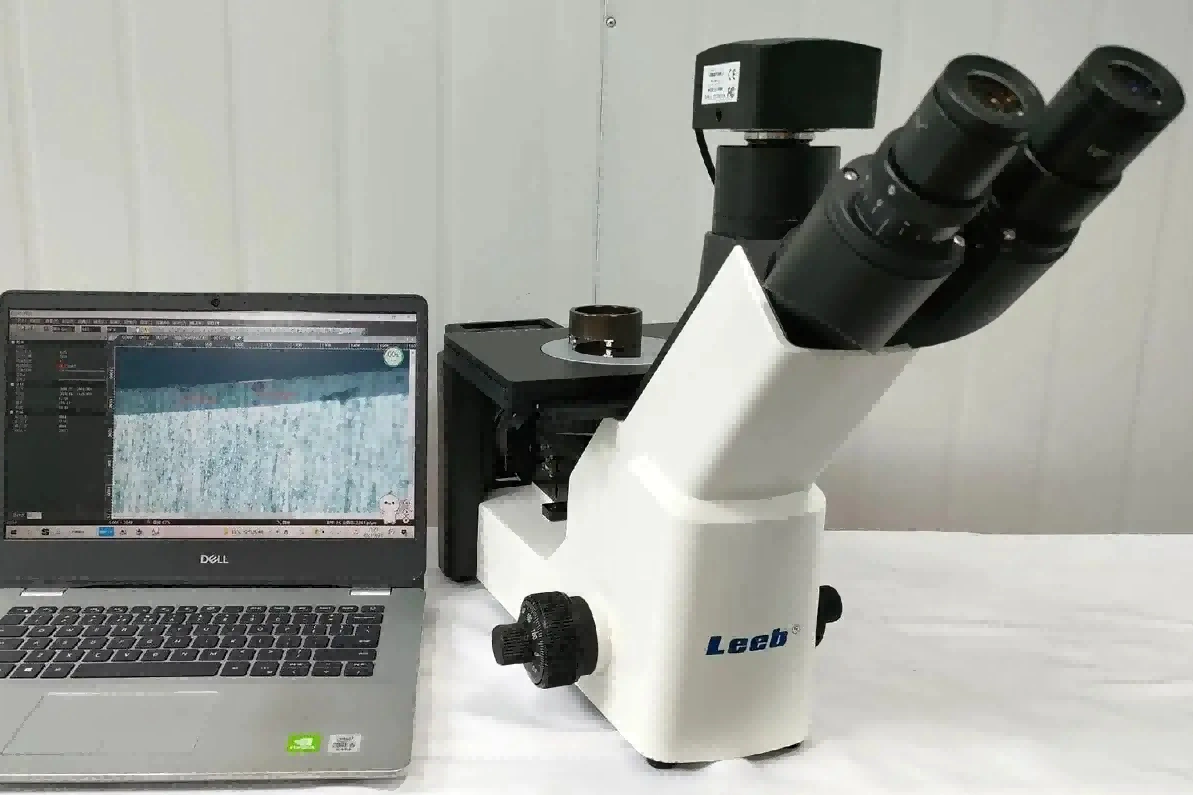

Metallografisches Mikroskop

Das metallografische Mikroskop liefert hochauflösende Analysen der Mikrostruktur von CNC-bearbeiteten Teilen. Es zeigt Korngröße, Phasenverteilung und Oberflächenfehler durch polierte Querschnitte. Essentiell zur Validierung von Bearbeitungsprozessen, Wärmebehandlungsergebnissen und Korrelationen zu mechanischen Eigenschaften in Luftfahrt, Automobil und hochpräzisen industriellen Komponenten.

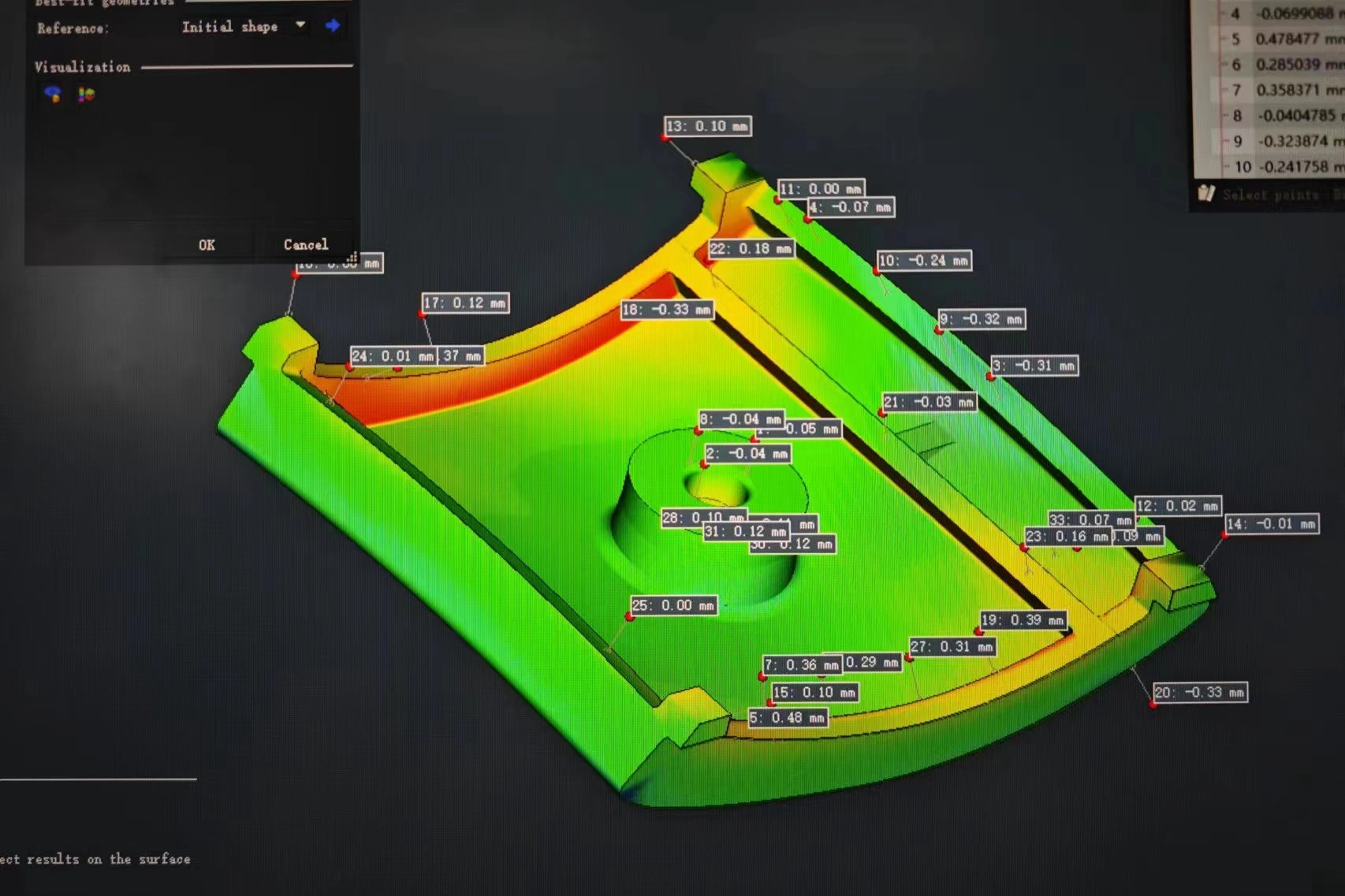

3D-Scan-Messgerät

Das 3D-Scan-Messgerät führt hochpräzise, berührungslose Dimensionsprüfungen von CNC-bearbeiteten Teilen durch. Erfasst vollständige Oberflächengeometrie mit Mikrometer-Genauigkeit. Essentiell zur Validierung komplexer Geometrien, Erkennung von Dimensionsabweichungen und Gewährleistung der Übereinstimmung mit CAD-Modellen in Luftfahrt-, Automobil- und Präzisionsindustrieanwendungen.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.