Metallografische Mikroskopie zur Gefügeanalyse von CNC-bearbeiteten Teilen

Einführung: Die Macht, die mikroskopische Welt zu sehen – die Schlüsselrolle der Metallografie in der Qualitätskontrolle

In der Präzisionsfertigung wird das makroskopische Verhalten eines Werkstoffs vollständig durch seine mikroskopischen Struktureigenschaften bestimmt. Als Werkstoffingenieur bei Neway weiß ich, dass die metallografische Analyse eine unverzichtbare Brücke zwischen Werkstoffauswahl, Fertigungsprozessen und der Leistung des Endprodukts bildet. Mit Hilfe metallografischer Mikroskopie können wir das „DNA-Profil“ eines Werkstoffs direkt beobachten – Korngröße, Phasenzusammensetzung, Defektverteilung und andere kritische Merkmale. Diese mikrostrukturellen Faktoren bestimmen gemeinsam die Festigkeit, Zähigkeit, Korrosionsbeständigkeit und Lebensdauer einer Komponente.

Da die Leistungsanforderungen an Bauteile in der modernen Fertigung kontinuierlich steigen, reichen reine Maßprüfungen und visuelle Kontrollen für ein hochwertiges Qualitätsmanagement längst nicht mehr aus. Besonders in unseren Präzisionsbearbeitungsdiensten eröffnet die metallografische Analyse eine einzigartige Perspektive für ein tiefes Verständnis des Werkstoffverhaltens und hilft unseren Kunden, Zuverlässigkeit und Langlebigkeit bereits an der Quelle abzusichern.

Einblick in die metallografische Mikroskopie: Von der Probenpräparation zur hochauflösenden Bildgebung

Präzises Probenentnehmen und Einbetten: Schutz kritischer Kanten und Merkmale

Der erste Schritt der metallografischen Analyse ist die Gewinnung einer repräsentativen Probe. Unsere Techniker verwenden Präzisionstrennmaschinen, um Proben entsprechend dem Prüfzweck aus definierten Bereichen des Bauteils zu entnehmen. Für empfindliche Proben oder solche mit kritischen Kanten setzen wir Kalt-Einbettverfahren ein und umhüllen die Probe unter Vakuum mit transparentem Epoxidharz. Dies schützt die Kantenintegrität und ermöglicht eine sichere und stabile Handhabung in den nachfolgenden Präparationsschritten.

Die Kunst des Schleifens und Polierens: Erreichen einer kratzfreien Spiegeloberfläche

Der Kern der Probenpräparation liegt im Schleifen und Polieren. Mit einem automatischen Schleif- und Poliersystem arbeiten wir uns über mehrere Stufen von groben Schleifpapieren zu feinen Poliertüchern vor und entfernen schrittweise Schnittschäden und Verformungen, bis eine spiegelähnliche Oberfläche entsteht. Jede kleine Kratzspur oder zusätzliche Verformung, die in diesem Prozess eingebracht wird, kann die Beobachtungsgenauigkeit beeinträchtigen. Daher haben wir strenge Arbeitsanweisungen und In-Prozess-Kontrollen etabliert.

Chemisches Ätzen: Freilegen der verborgenen Mikrostruktur

Eine polierte Probe allein erlaubt nur eine begrenzte Beobachtung von Einschlüssen und offensichtlichen Defekten. Um Korngrenzen und Phasenverteilungen sichtbar zu machen, ist chemisches Ätzen unerlässlich. Abhängig vom Werkstoff wählen wir geeignete Ätzmittel und steuern Ätzzeit und -temperatur präzise. Die daraus resultierenden Unterschiede in der Lichtreflexion zwischen Körnern und Phasen machen die Mikrostruktur unter dem Mikroskop deutlich erkennbar.

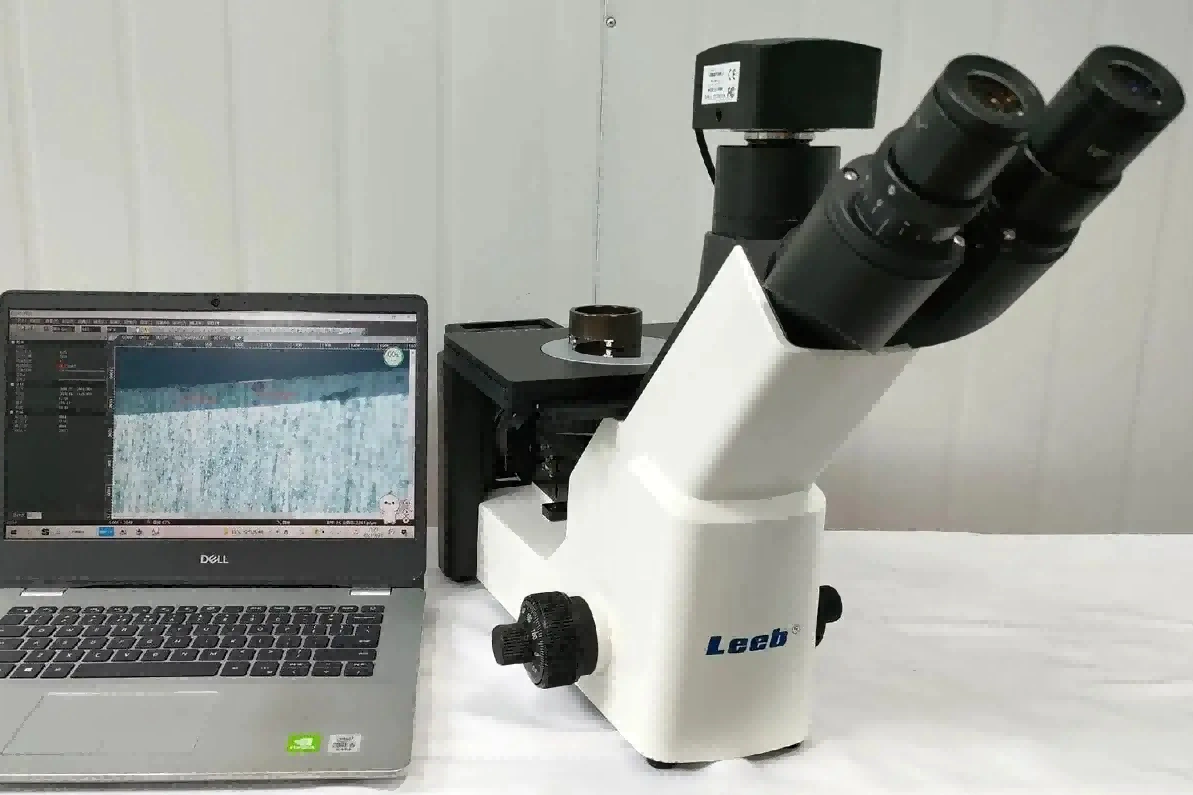

Moderne metallografische Mikroskopie: Bildgebungsmodi und Messmöglichkeiten

Das metallografische Labor von Neway ist mit modernen Mikroskopen ausgestattet, die Hellfeld, Dunkelfeld, polarisiertes Licht und Differenzinterferenzkontrast (DIC) vereinen. In Kombination mit hochauflösenden Digitalkameras und Bildanalyse-Software können wir nicht nur klare Mikrostrukturaufnahmen erstellen, sondern auch quantitative Bewertungen wie Korngrößenbestimmung, Phasenanteilsmessung und Schichtdickenbestimmung durchführen und so objektive Daten für Qualitätsbewertungen liefern.

Mikrostrukturen verstehen: Typische metallografische Merkmale gängiger CNC-Werkstoffe

Austenit, Ferrit und Karbide in rostfreiem Stahl

Für austenitische Edelstähle wie Edelstahl SUS304 sollte die Standardmikrostruktur aus gleichmäßigen Austenitkörnern mit klar erkennbaren Korngrenzen und typischen Anlaßzwillingen bestehen. Ein übermäßiger Ferritanteil oder starke Karbidausscheidungen deuten auf eine ungeeignete Wärmebehandlung hin und können die Korrosionsbeständigkeit beeinträchtigen. Mithilfe metallografischer Analysen können wir die Wirksamkeit der Lösungsglühbehandlung präzise bewerten.

Korngröße, Ausscheidungen und Überbrennen in Aluminiumlegierungen

Bei der metallografischen Beurteilung von Aluminium 6061-T6 konzentrieren wir uns auf die Gleichmäßigkeit der Korngröße und die Verteilung der festigkeitssteigernden Ausscheidungen. Zu grobe Körner oder kontinuierliche Ausscheidungen entlang der Korngrenzen können die mechanische Leistungsfähigkeit reduzieren. Durch die Betrachtung der Korngrenzenmorphologie und das Erkennen von aufgeschmolzenen oder verschmolzenen Bereichen können wir zuverlässig feststellen, ob es während der Wärmebehandlung zu einem Überbrennen gekommen ist.

α+β-Morphologie und Umwandlungen durch Wärmebehandlung in Titanlegierungen

Für Bauteile, die durch Titanlegierungsbearbeitung hergestellt werden, hängt die Leistung stark von der Morphologie, Größe und Verteilung der α- und β-Phasen ab. Die metallografische Analyse ermöglicht es uns, zu beurteilen, ob der Wärmebehandlungsprozess geeignet ist. Eine ideale Kombination aus äquiaxialer α-Phase und umgewandelter β-Struktur liefert ein ausgewogenes Verhältnis von Festigkeit und Zähigkeit, während übermäßig lamellare oder „Basket-Weave“-Strukturen auf Optimierungspotenzial im Prozess hinweisen.

γ'-Phasenverfestigung und mikrostrukturelle Stabilität in Superlegierungen

Für Komponenten aus der Bearbeitung von Superlegierungen, etwa Hastelloy C-276, dient die metallografische Analyse zur Bewertung von Größe, Verteilung und Morphologie der verstärkenden Phasen wie γ'. Diese Merkmale beeinflussen unmittelbar die Hochtemperaturfestigkeit und Kriechbeständigkeit. Gleichzeitig überwachen wir kritisch die Bildung nachteiliger Phasen (z. B. TCP-Phasen), um eine Verschlechterung der Werkstoffeigenschaften zu verhindern.

Zentrale Anwendungen der Metallografie entlang des gesamten CNC-Fertigungsprozesses

Eingangsprüfung von Werkstoffen: Absicherung der ersten Qualitätsstufe

In unserem metallografischen Labor führen wir Stichprobenprüfungen für jede Charge eingehender Werkstoffe durch, um sicherzustellen, dass ihre Mikrostrukturen den technischen Spezifikationen entsprechen. In einem Fall deckte die metallografische Analyse ausgeprägte Bandstrukturen in einer Charge Edelstahl auf, sodass wir diese Werkstoffe umgehend vom Produktionsprozess ausschließen und dadurch wesentlich größere Folgeschäden verhindern konnten.

Validierung und Optimierung der Wärmebehandlung

Die Qualität von Wärmebehandlungsprozessen lässt sich zuverlässig nur auf mikrostruktureller Ebene beurteilen. So können wir etwa anhand der Feinheit des Martensits nach dem Abschrecken und der Verteilung der Karbide nach dem Anlassen präzise bewerten, ob die Prozessparameter passend gewählt wurden. Für Komponenten, die einer Nitrierbehandlung unterzogen werden, messen wir metallografisch die Weißschichtdicke und die Diffusionszonentiefe, um sicherzustellen, dass die Randschichthärtung den Konstruktionsanforderungen entspricht.

Bewertung von Schweißnähten: Analyse von Schmelzlinie und Wärmeeinflusszone

Schweißverbindungen sind häufig die Schwachstellen einer Baugruppe. Mittels metallografischer Analyse beurteilen wir die Schweißqualität umfassend – von der Gefügestruktur des Schweißguts über das Kornwachstum in der Wärmeeinflusszone bis hin zum Nachweis von Mikrorissen, Bindefehlern und anderen Defekten. Für Oberflächen, die mit EDM bearbeitet wurden, untersuchen wir die Wiedererstarrungsschicht und die Tiefe der Wärmeeinflusszone und leiten daraus Empfehlungen für nachfolgende Feinbearbeitungsschritte ab.

Schadensanalyse: Aufspüren von Ermüdungsursprung, Korrosionsbeginn und Materialfehlern

Wenn es zu vorzeitigen Ausfällen kommt, ist die metallografische Analyse ein zentrales Werkzeug zur Ermittlung der Grundursache. Durch das Verfolgen des Ausbreitungspfads von Ermüdungsrissen können wir die Anrissstellen genau lokalisieren. Durch die Untersuchung der Mikrostruktur in korrodierten Bereichen lassen sich Korrosionsmechanismen identifizieren. Durch Beobachtung von Unregelmäßigkeiten in der Nähe von Bruchflächen können wir auf vorhandene Materialfehler schließen. Diese Erkenntnisse liefern klare Ansatzpunkte für Designoptimierungen und Prozessverbesserungen.

Neways metallografisches Labor: Ausstattung, Prozesse und ingenieurtechnischer Mehrwert

Das metallografische Labor von Neway arbeitet innerhalb eines umfassenden Qualitätssicherungssystems. Vom Probeneingang und der Registrierung bis zur Erstellung des Abschlussberichts folgt jeder Schritt strengen standardisierten Arbeitsanweisungen. Wir nutzen vollautomatische Schleif- und Polieranlagen, um eine konsistente Probenpräparation sicherzustellen, und setzen moderne metallografische Mikroskope mit EDS-Systemen ein, um sowohl Gefügestruktur als auch lokale chemische Zusammensetzung zu analysieren.

Unser Team aus Werkstoffingenieuren verfügt über umfangreiche Praxiserfahrung und ist darauf spezialisiert, Mikrostrukturen mit realen Einsatzbedingungen zu verknüpfen. So können wir Interpretationen und Empfehlungen mit echtem ingenieurtechnischem Mehrwert liefern. Ob für Musterprüfungen in der Kleinserienfertigung oder für Qualitätsüberwachung in der Großserienproduktion – wir stellen zeitnahe und präzise Analyseergebnisse bereit.

Noch wichtiger ist, dass wir die metallografische Analyse in unser One-Stop-Service-System integrieren und eng mit Prozessen wie dem CNC-Schleifen verzahnen, um Qualitätskontrolle über die gesamte Fertigungskette zu erreichen. Wenn abweichende Mikrostrukturen festgestellt werden, beschränken wir uns nicht auf die Fehlerbeschreibung – wir schlagen gezielte Verbesserungsmaßnahmen sowohl aus Werkstoff- als auch aus Prozessperspektive vor und helfen unseren Kunden so, die Produktqualität nachhaltig zu steigern.

Fallstudien: Wie metallografische Analysen reale ingenieurtechnische Probleme lösen

Fall 1: Frühausfall von Getriebezahnrädern im Automobilbereich

Ein großer Automobilhersteller meldete frühzeitige Pittingschäden an einer Charge von Getriebezahnrädern. Die metallografische Analyse zeigte eine weiß geätzte Schicht und Mikrorisse unter den geschädigten Zahnflanken, was Schleifbrand als Grundursache bestätigte. Auf Basis dieser Erkenntnisse optimierten wir die Kühlbedingungen im Schleifprozess und konnten das Problem vollständig beheben.

Fall 2: Bewertung der Beschichtungsgrenzfläche an Turbinenschaufeln für Luft- und Raumfahrtanwendungen

Für ein Luft- und Raumfahrt-Projekt unseres Kunden wurden mittels metallografischer Analyse die Grenzflächen zwischen Wärmedämmschicht und Grundwerkstoff an Triebwerksschaufeln untersucht. In einigen Bereichen wurden übermäßig ausgeprägte Oxidschichten an der Grenzfläche festgestellt. Durch Anpassung der Spritzparameter erreichten wir eine saubere Grenzfläche mit ausgeprägter mechanischer Verklammerung und verbesserten so die Beständigkeit der Beschichtung deutlich.

Fall 3: Einschlussdetektion in Vormaterialien für medizinische Implantate

In der Medizintechnik deckte die metallografische Prüfung einer Charge von Vormaterialien für orthopädische Implantate nichtmetallische Einschlüsse auf, die die Spezifikationsgrenzen überschritten. Diese Einschlüsse könnten im menschlichen Körper als Anrissstellen für Korrosion oder Rissbildung dienen. Wir lehnten die gesamte Charge sofort ab und stellten damit die langfristige Biokompatibilität und Sicherheit der fertigen Implantate sicher.

Über reine Qualitätskontrolle hinaus: Lebensdauervorhersage mit metallografischen Daten

Der Wert metallografischer Analysen geht weit über die Rückverfolgung bestehender Qualitätsprobleme hinaus. Noch entscheidender ist ihre Fähigkeit, die Produktleistung vorherzusagen. Durch das Aufbauen quantitativer Zusammenhänge zwischen mikrostrukturellen Merkmalen und makroskopischen Eigenschaften können wir metallografische Daten nutzen, um Ermüdungslebensdauer, Korrosionsbeständigkeit und Hochtemperaturstabilität abzuschätzen.

So liefern Korngrößenstatistiken Hinweise auf Festigkeit und Zähigkeit; Menge und Verteilung der verstärkenden Phasen unterstützen die Bewertung der Hochtemperatureigenschaften; Art und Morphologie nichtmetallischer Einschlüsse geben Aufschluss über Ermüdungsgrenzen. Diese Übertragung von der Mikro- auf die Makroebene ermöglicht es uns, die Langzeitleistung zu beurteilen, bevor Bauteile in den Einsatz gehen – und bietet damit eine wissenschaftliche Grundlage für Designoptimierung und Lebensdauerbewertung sicherheitskritischer Komponenten.

Bei Neway integrieren wir metallografische Analysen in die gesamte Produktentwicklung und Qualitätssicherung und bauen unsere Datenbasis kontinuierlich aus, um unsere Präzisionsbearbeitung stetig weiterzuentwickeln. So sind wir in der Lage, unseren Kunden Komponenten mit höherer Leistung und längerer Lebensdauer zu liefern.