Präzisionshöhenmessung zur Qualitätsprüfung von CNC-bearbeiteten Teilen

Die Kernrolle von Präzisions-Höhenmessgeräten im CNC-Qualitätsmanagement

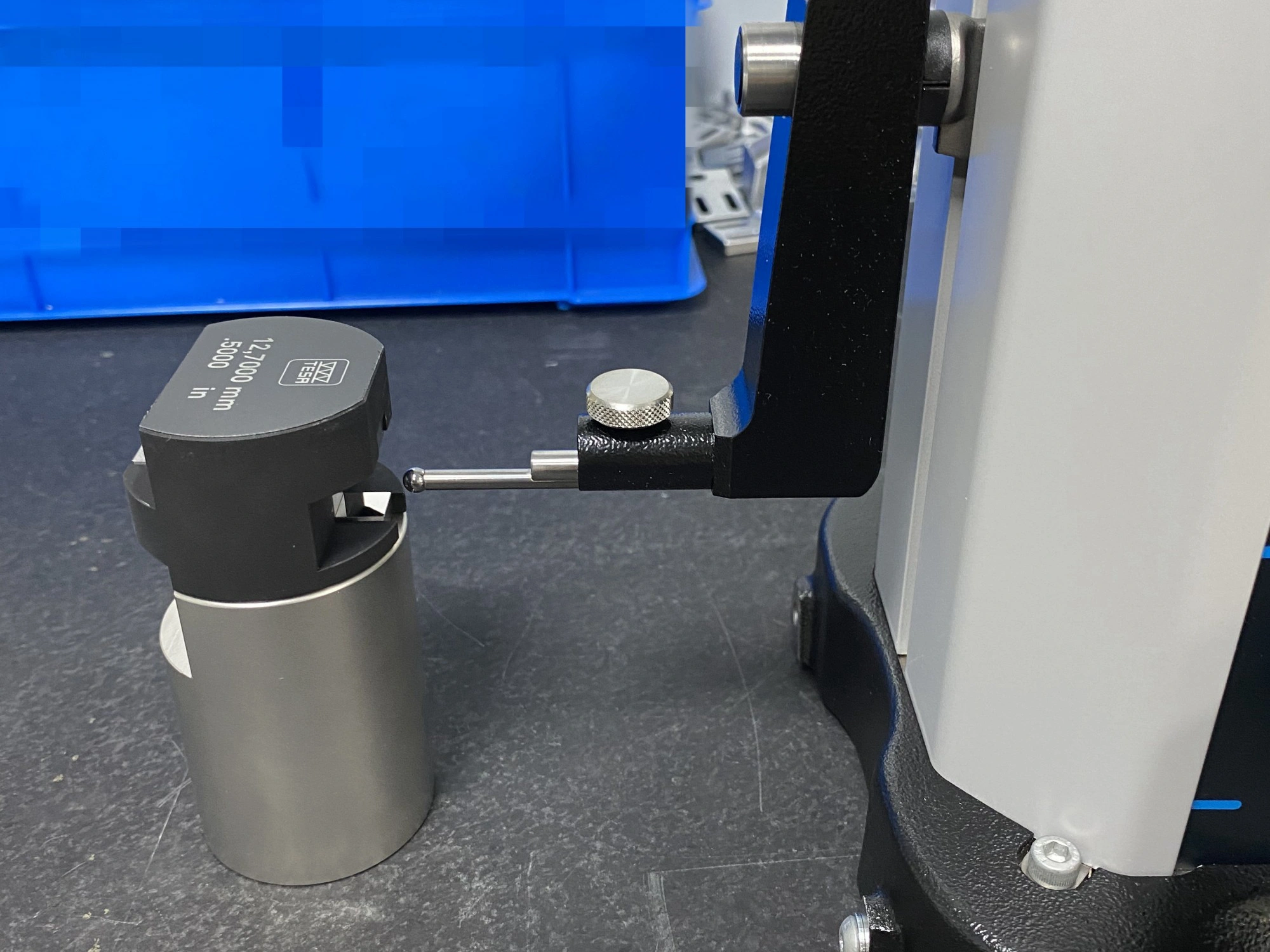

In der modernen Fertigung sind Präzisions-Höhenmessgeräte unverzichtbare Werkzeuge der Maßprüfung und spielen eine unersetzliche Rolle bei der Sicherstellung der Qualität CNC-bearbeiteter Teile. Im Qualitätssicherungssystem von Neway ist die Höhenmessung eine grundlegende Absicherung, um Toleranzanforderungen von ±0,005 mm zu erreichen. Unsere Qualitätsingenieure setzen täglich hochpräzise Höhenmessgeräte renommierter Hersteller wie Mitutoyo und TESA ein – in Kombination mit einer präzisen Granit-Messplatte – für Erstmusterprüfung, In-Prozess-Prüfung und Endprüfung.

In der praktischen Prüfung achten wir besonders auf die Stabilität der Messergebnisse von Höhenmessgeräten in der Serienfertigung. Am Beispiel typischer Automobilmotoren-Komponenten können mit dem Höhenmessgerät Ebenheiten von Zylinderköpfen, Höhenmaße und Lagetoleranzen schnell und präzise gemessen werden. Für Bauteile aus Aluminium 6061-T6 im Luft- und Raumfahrtbereich ist die Höhenmessung ein entscheidender Schritt, um Austauschbarkeit und problemlose Montage sicherzustellen.

Funktionsprinzip und Genauigkeitsklassen digitaler Höhenmessgeräte

Digitale Höhenmessgeräte arbeiten mit einem hochgenauen Längenmesssystem (Glasmaßstab), bei dem Sensoren die mechanische Verschiebung in digitale Signale umwandeln und so hochpräzise Maßmessungen ermöglichen. Die in Neways Qualitätslabor eingesetzten digitalen Höhenmessgeräte decken Genauigkeitsklassen von ±0,001 mm bis ±0,005 mm ab und erfüllen damit die Prüfanforderungen von Teilen mit unterschiedlichen Präzisionsstufen. Unsere Prüfingenieure sind professionell geschult und können je nach Eigenschaften von Edelstahl 316L oder Titanlegierungen geeignete Messkräfte und Prüfstrategien auswählen.

In der Praxis legen wir großen Wert auf Temperaturkompensation. Weicht die Prüfumgebung von der Referenztemperatur 20 °C ab, führt das Höhenmessgerät automatisch eine Temperaturkompensation durch, um die Messgenauigkeit zu sichern. Diese Funktion ist besonders wichtig bei der Prüfung großer Luft- und Raumfahrtkomponenten, bei denen sich Materialausdehnungskoeffizienten deutlich auf Messergebnisse auswirken können.

Fünfstufiger Implementierungsstandard: Von der Referenzbildung bis zur Datenerfassung

Neway hat für die Höhenmessung einen strengen Fünf-Schritte-Standard etabliert, um Prozessstandardisierung und Wiederholbarkeit sicherzustellen. Der erste Schritt ist die Festlegung der Referenzfläche: Dabei dient eine präzise Granit-Messplatte als Messreferenz, um Ebenheit und Parallelität der Bauteilauflage zu garantieren. Der zweite Schritt ist die Gerätekalibrierung, bei der Endmaße zur Nullpunktsetzung und zur Überprüfung der Genauigkeit des Höhenmessgeräts eingesetzt werden.

Der dritte Schritt ist die Erstellung eines Messprogramms. Für komplexe Geometrien aus Multi-Achs-CNC-Bearbeitung definieren wir sinnvolle Messwege und Messpunktverteilungen. Der vierte Schritt ist die tatsächliche Messung, die gemäß der im Qualitätsplan festgelegten Stichprobenfrequenz durchgeführt wird. Der fünfte Schritt umfasst Datenerfassung und -analyse: Sämtliche Ergebnisse werden in das Qualitätsmanagementsystem eingespielt, um einen vollständigen maßlichen Prüfbericht zu generieren.

Typische Messfallanalyse (Ebenenabstand / Bohrtiefe / Stufenhöhe)

In der Medizingerätefertigung nutzen wir Höhenmessgeräte zur Prüfung mehrerer kritischer Maße chirurgischer Instrumente. Am Beispiel orthopädischer Implantate messen wir – entsprechend den gültigen Medizinprodukte-Standards – Stufenhöhen, Plattformebenheit und Bohrtiefe, um präzise und reproduzierbare Ergebnisse sicherzustellen. Diese Maße wirken sich direkt auf die chirurgische Performance und die Patientensicherheit aus.

Bei Gehäusen für Kommunikationsgeräte werden Höhenmessgeräte hauptsächlich eingesetzt, um die Koplanarität von Montageflächen und die Höhenkonstanz von Schraubdomen zu prüfen. Dafür verwenden wir ein Rastermessverfahren mit 25 Messpunkten über die gesamte Bauteiloberfläche, um die Ebenheitsqualität umfassend zu bewerten. Durch diesen stringenten Ansatz können wir Probleme frühzeitig erkennen und der CNC-Präzisionsbearbeitung zeitnah Rückmeldung zur Prozessanpassung geben.

Außerhalb-Toleranz-Analyse sowie Korrektur- und Vorbeugungsmaßnahmen

Wenn bei der Höhenmessung eine Toleranzverletzung festgestellt wird, leiten die Qualitätsingenieure von Neway sofort ein strukturiertes Verfahren zur Ursachenanalyse ein. Zunächst wird das Verteilungsmuster der Messdaten ausgewertet, um zu bestimmen, ob es sich um einen systematischen oder einen zufälligen Fehler handelt. Anschließend werden potenzielle Einflussfaktoren im Bearbeitungsprozess – etwa Werkzeugverschleiß, Lockerung der Spannvorrichtung oder thermische Verformung – rückverfolgt und entsprechende Korrekturmaßnahmen festgelegt.

Darüber hinaus haben wir einen umfassenden Qualitätswarnmechanismus eingerichtet. Zeigen die Messdaten aus der Höhenmessung einen Trend zur Verschiebung, generiert das System automatisch eine Warnung. Diese vorbeugende Qualitätskontrolle ist besonders wichtig in der Großserienfertigung von Automobilmotoren-Komponenten und hilft, großflächige Qualitätsprobleme effektiv zu vermeiden.

Integriertes Kombinationsprüfkonzept mit KMG

Für komplexe Bauteile setzt Neway ein kombiniertes Prüfkonzept ein, das Höhenmessgeräte mit Koordinatenmessmaschinen (KMG) integriert. Das Höhenmessgerät übernimmt die schnelle Prüfung konventioneller Maße, während komplexe geometrische Toleranzen im maßlichen Prüfbericht durch die KMG verifiziert werden. Diese Aufgabenteilung stellt sowohl Prüfeffizienz als auch Zuverlässigkeit der Ergebnisse sicher.

In der Praxis führen wir zunächst eine 100-%-Prüfung mit Höhenmessgeräten durch und lassen anschließend gemäß Stichprobenplan eine KMG-Bestätigung folgen. Dieser doppelte Absicherungsmechanismus eignet sich besonders für die Qualitätskontrolle von Luft- und Raumfahrtkomponenten und stellt sicher, dass jedes Teil sowohl den Konstruktionsvorgaben als auch den Sicherheitsanforderungen entspricht.

Branchenspezifische Anforderungen (Luft- und Raumfahrt / Medizinische Implantate)

Verschiedene Branchen stellen eigene Anforderungen an Höhenmessungen. In der Luft- und Raumfahrt liegt der Fokus auf der Rückverfolgbarkeit des Prüfprozesses: Jedes Messergebnis muss mit der Seriennummer des Bauteils, dem verwendeten Prüfmittel und dem Prüfer verknüpft sein. In der Medizinbranche – insbesondere in der Medizinproduktefertigung – wird darüber hinaus großer Wert auf Reinheit der Prüfumgebung und die Absicherung der Biokompatibilität gelegt.

Für Implantatkomponenten führen wir Höhenmessungen in klimatisierten Reinräumen mit kontrollierter Temperatur und Luftfeuchtigkeit durch, um Umwelteinflüsse auf die Messergebnisse zu minimieren. Besonderes Augenmerk legen wir auf mikrogeometrische Oberflächenmerkmale, da diese unmittelbar die Osseointegration beeinflussen. Durch konsequente Einhaltung dieser besonderen Anforderungen stellen wir sicher, dass Neways Implantate aus Edelstahl 316L die strengsten medizinischen Standards erfüllen.

Neways Prüfmittel und Qualitätsversprechen

Neway hat ein nach nationalen Standards aufgebautes Messlabor eingerichtet und mit einer Vielzahl hochpräziser Prüfmittel ausgestattet. Unser Bereich für Höhenmessungen befindet sich auf einem separaten, schwingungsentkoppelten Fundament mit strenger Temperatur- und Feuchteregelung, um genaue und reproduzierbare Messergebnisse zu gewährleisten. Sämtliche Prüfgeräte werden regelmäßig von akkreditierten Stellen kalibriert, um Rückverfolgbarkeit und Genauigkeit der Messwerte sicherzustellen.

Wir verpflichten uns, jedem Kunden präzise, vollständige und verlässliche Prüfdaten bereitzustellen. Unabhängig davon, ob es sich um Kleinserien-Prototyping oder großvolumige CNC-Präzisionsbearbeitung handelt – wir wenden stets dieselben Prüfstandards und Qualitätsanforderungen an. Durch strenge Höhenmessung und ergänzende Messverfahren stellen wir sicher, dass jede ausgelieferte Komponente unserem Qualitätsversprechen entspricht.

Häufig gestellte Fragen

Welche maximale Genauigkeitsklasse lässt sich mit Höhenmess-Prüfungen erreichen?

Wie kann die Zuverlässigkeit der Messergebnisse von Höhenmessgeräten verifiziert werden?

Wie sollte die Stichprobenfrequenz für Serienprüfungen festgelegt werden?

Was ist bei der Messung der Tiefe von Tiefloch-Bauteilen zu beachten?