Selektives Lasersintern (SLS) | 3D-Druckservice für Metallteile

Einführung: Die ultimative Gestaltungsfreiheit in der Metallteilfertigung nutzen

In der modernen High-End-Fertigung steigt der Bedarf an Metallteilen mit komplexen Geometrien stetig. Klassische Fertigungsverfahren stoßen schnell an Grenzen, wenn Bauteile mit komplizierten Innenkanälen, Gitterstrukturen oder hochintegrierten Funktionsbereichen hergestellt werden sollen. Das Metall-Selective-Laser-Sintering (SLS) – ein zentraler Zweig der Additiven Fertigung – überwindet diese Einschränkungen mit einzigartigen technischen Vorteilen. Durch das schichtweise Versintern von Metallpulver können dichte, hochleistungsfähige Metallkomponenten direkt aus dem Pulver aufgebaut werden – und eröffnen Konstrukteuren eine bislang unerreichte Gestaltungsfreiheit.

Metall-SLS-Technologie im Überblick: Der Weg vom Pulver zum dichten Metallteil

Das Grundprinzip des Metall-SLS besteht darin, ein Metallpulverbett mithilfe eines Hochleistungslasers selektiv zu scannen und das Pulver lokal vollständig aufzuschmelzen, sodass es erstarrt und sich formschlüssig verbindet. Dieser Prozess muss in einer kontrollierten Schutzatmosphäre durchgeführt werden, um Oxidation bei hohen Temperaturen zu vermeiden.

Ein vollständiger Fertigungsablauf umfasst mehrere strikt geregelte Schritte. Er beginnt mit der Aufbereitung des 3D-Modells und der Auslegung der Stützstrukturen – beides ist entscheidend für einen stabilen und reproduzierbaren Bauprozess. Anschließend wird die Baukammer evakuiert und mit Inertgas (typischerweise Argon oder Stickstoff) befüllt, um optimale Umgebungsbedingungen für den Druck zu schaffen. Während des Bauvorgangs verteilt das Recoater-System eine sehr dünne Schicht Metallpulver auf der Bauplattform; der Laser scannt dann die definierte Querschnittsgeometrie und schmilzt das Pulver auf. Ist eine Schicht fertig, fährt die Bauplattform um genau eine Schichtdicke nach unten, und die Schritte Pulverauftrag und Laserscannen wiederholen sich, bis das komplette Bauteil aufgebaut ist.

Im Prinzip ähnelt diese Technologie dem Kunststoff-SLS, die Prozessanforderungen sind jedoch deutlich strenger. Als High-End-Prozess innerhalb der 3D-Druck-Technologien erfordert Metall-SLS eine präzise Regelung von Laserleistung, Scangeschwindigkeit, Schichtdicke und weiteren Parametern, um eine stabile und zuverlässige Bauteilqualität sicherzustellen.

Schlüsselmaterialien für Metall-SLS und ihre Eigenschaften

Metall-SLS unterstützt eine breite Palette von Werkstoffen, um die vielfältigen Anforderungen unterschiedlicher Anwendungen abzudecken.

Unter den Edelstählen sticht Edelstahl SUS316L durch seine hervorragende Korrosionsbeständigkeit hervor. Er eignet sich insbesondere für Bauteile in aggressiven Umgebungen, etwa in der chemischen Verfahrenstechnik oder im Offshore- und Marinebereich. Die ausgewogene Kombination aus mechanischen Eigenschaften und Korrosionsverhalten macht 316L zu einem der am häufigsten eingesetzten Materialien im Metall-SLS.

Werkzeug- und Formstähle spielen im Metall-SLS ebenfalls eine wichtige Rolle. Dank ihrer hohen Härte und Verschleißfestigkeit sind sie prädestiniert für konturnahe Kühlkanäle in Rapid-Molding-Werkzeugeinsätzen. Mit Metall-SLS lassen sich Formeinsätze mit komplexen, innenliegenden Kühlstrukturen herstellen, die Effizienz und Bauteilqualität beim Spritzgießen deutlich erhöhen.

Hochtemperaturlegierungen bilden eine weitere zentrale Materialgruppe im Metall-SLS. Inconel 718 mit seiner außergewöhnlichen Warmfestigkeit und Ermüdungsbeständigkeit ist ideal für Heißgasbauteile in Luft- und Raumfahrtantrieben. Inconel 625 zeichnet sich durch hervorragende Ermüdungs- und Oxidationsbeständigkeit aus und wird vielfach in der chemischen Industrie und Energieerzeugung eingesetzt.

Titanlegierungen nehmen im Metall-SLS eine besondere Stellung ein. Ti-6Al-4V (TC4), die am weitesten verbreitete Titanlegierung, kombiniert ein exzellentes Verhältnis von Festigkeit zu Gewicht mit guter Biokompatibilität. Sie ist daher eine bevorzugte Wahl für Strukturbauteile in der Luft- und Raumfahrt sowie für medizinische Implantate.

Für Leichtbauanwendungen bieten Aluminiumlegierungen einzigartige Vorteile. Aluminium 6061 liefert ausgewogene mechanische Eigenschaften, während Aluminium 7075 mit hoher Festigkeit und guter Korrosionsbeständigkeit insbesondere für leichte, hochbelastete Strukturbauteile in der Luft- und Raumfahrt eingesetzt wird.

Fünf entscheidende Vorteile von Metall-SLS

Metall-SLS bringt der modernen Fertigung einen echten Paradigmenwechsel. Die wichtigsten Vorteile zeigen sich in mehreren Kernbereichen:

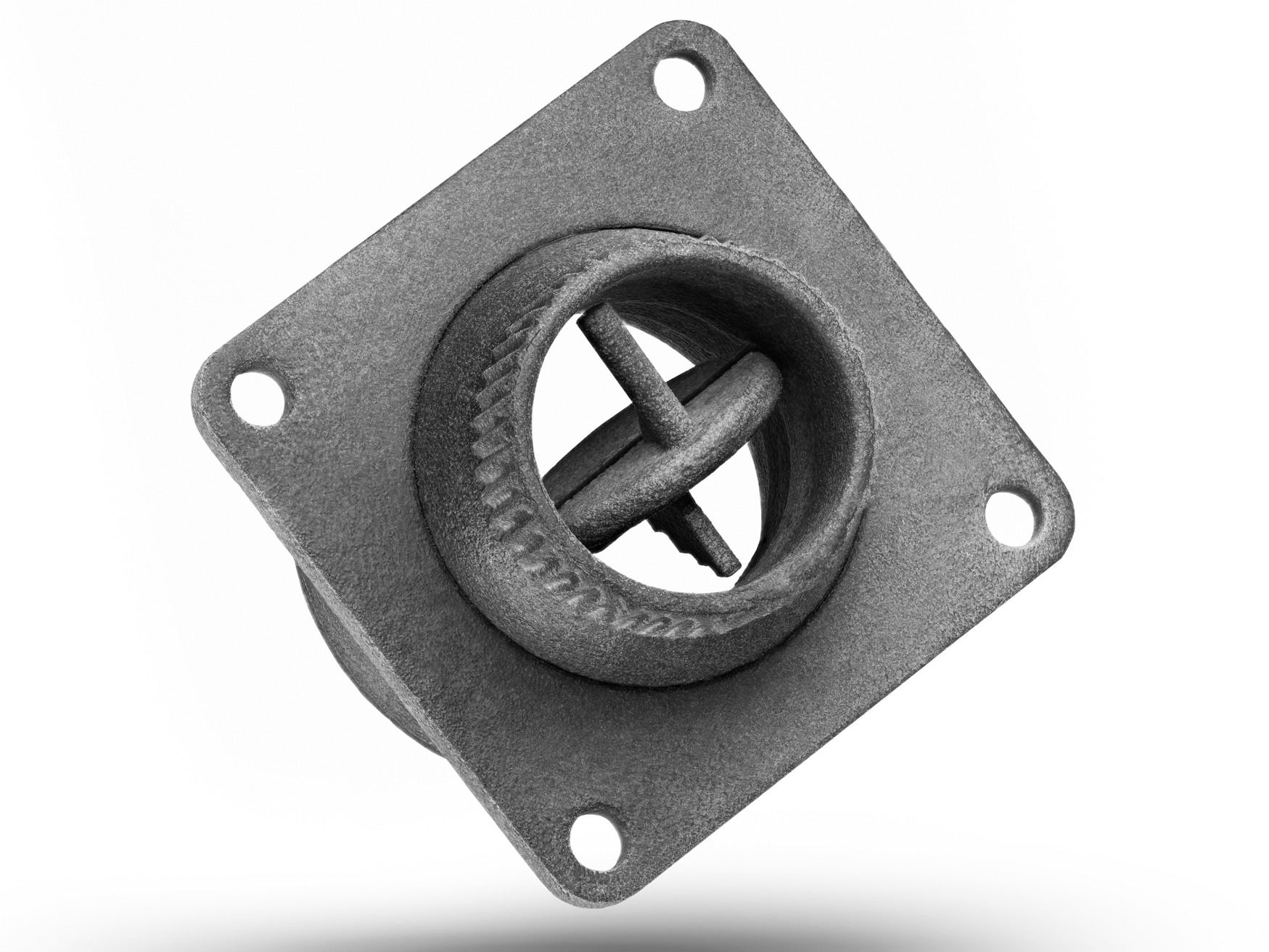

An erster Stelle steht die außergewöhnliche Gestaltungsfreiheit. Metall-SLS ermöglicht komplexe Innenkühlkanäle, Leichtbau-Gitterstrukturen und topologieoptimierte Geometrien, die mit klassischen Verfahren nur schwer oder gar nicht realisierbar sind. Konstrukteure können sich auf Funktion und Performance konzentrieren, statt durch konventionelle Fertigungsgrenzen eingeschränkt zu werden.

Hinsichtlich der Materialperformance erreichen Metall-SLS-Teile sehr hohe Dichten (typisch über 99,5 %) und mechanische Eigenschaften, die sich denen geschmiedeter Komponenten annähern oder sie sogar übertreffen können. Mit angepasster Wärmebehandlung lassen sich Bauteile auf anspruchsvolle Einsatzbedingungen gezielt auslegen.

Ein weiterer wesentlicher Vorteil ist die Funktionsintegration und Bauteilkonsolidierung. Mit Metall-SLS können vormals aus mehreren Einzelteilen aufgebaute Baugruppen als ein integrales Bauteil konstruiert werden. Das reduziert Montageaufwand, erhöht die Fertigungseffizienz und verbessert Zuverlässigkeit sowie Lebensdauer, indem potenzielle Leckpfade und mechanische Verbindungsstellen eliminiert werden.

Metall-SLS bietet zudem eine hohe Reaktionsgeschwindigkeit. Da keine Werkzeuge erforderlich sind, erfolgt der Übergang vom digitalen Modell zum physischen Bauteil direkt, was Entwicklungszeiten deutlich verkürzt. Für die Low-Volume-Fertigung stellt diese Technologie eine äußerst flexible und wirtschaftliche Lösung dar.

Nicht zuletzt überzeugt Metall-SLS durch eine sehr gute Materialausnutzung. Nicht aufgeschmolzenes Pulver kann nach dem Bauvorgang aufbereitet, gesiebt und – nach Qualitätsprüfung – erneut verwendet werden. Im Vergleich zu rein subtraktiven Verfahren werden so die Materialverluste deutlich reduziert – ein entscheidender Vorteil insbesondere bei kostenintensiven Hochleistungslegierungen.

Wichtige Nachbearbeitungsschritte für Metall-SLS-Teile

Eine passende Nachbearbeitung ist entscheidend, um die endgültige Bauteilqualität von Metall-SLS-Komponenten sicherzustellen. Zuerst werden Stützstrukturen entfernt und eine Grundreinigung durchgeführt. Die Teile werden in der Regel mittels Drahterodieren oder Sägen von der Bauplatte getrennt und anschließend von Stützen befreit – ein Schritt, der viel Erfahrung erfordert, um filigrane Bereiche nicht zu beschädigen.

Wärmebehandlung spielt eine zentrale Rolle bei der Leistungssteigerung. Über gezielt abgestimmte Wärmebehandlungen für CNC-Teile können innere Eigenspannungen aus dem Druckprozess abgebaut und das Gefüge optimiert werden, um die mechanischen Eigenschaften deutlich zu verbessern. Einige Werkstoffe erfordern zudem spezielle Alterungs- oder Ausscheidungshärtungsprozesse.

Für Hochleistungsanwendungen – etwa in der Luft- und Raumfahrt – ist Warm-Isostatisches Pressen (HIP) oft unverzichtbar. Durch die Kombination aus hoher Temperatur und isostatischem Druck werden verbleibende Mikrodefekte im Inneren geschlossen, was die Ermüdungsfestigkeit und Gesamtzuverlässigkeit weiter verbessert.

Die Oberflächenbearbeitung wird entsprechend den Einsatzanforderungen ausgewählt. Elektropolieren für Präzisionsteile kann die Oberflächenrauheit deutlich reduzieren und gleichzeitig die Korrosionsbeständigkeit erhöhen. Für Bauteile, die spezielle Oberflächentexturen oder Spiegelglanz erfordern, wird unser CNC-Polierservice eingesetzt, um die gewünschte Oberflächengüte zu erzielen.

Metall-SLS im Vergleich zu anderen Metallfertigungsverfahren

Die Auswahl des optimalen Fertigungsprozesses für Metallteile erfordert stets eine technische und wirtschaftliche Gesamtabwägung.

Im Vergleich zur klassischen CNC-Bearbeitung bietet Metall-SLS klare Vorteile bei Geometriekomplexität, Materialeffizienz und Designfreiheit – insbesondere für Teile mit Innenkanälen, Gitterstrukturen oder unkonventionellen Formen. Für einfache Geometrien und sehr hohe Stückzahlen sind konventionelle Präzisionsbearbeitungsservices jedoch meist wirtschaftlicher.

Im Vergleich zum Guss entfällt beim Metall-SLS der Werkzeugbau, was Kosten und Vorlaufzeiten in der Produktentwicklung drastisch reduziert. Gleichzeitig bieten SLS-Teile im Allgemeinen eine höhere Maßgenauigkeit und konstantere Werkstoffeigenschaften. Bei sehr großen Serien kann konventionelles Gießen jedoch weiterhin Kostenvorteile haben.

In der Praxis liefert eine Hybridfertigung oft die besten Ergebnisse. Durch die Kombination von Metall-SLS mit Multi-Achs-Bearbeitungsservices können SLS-nahe-Form-Rohlinge hergestellt werden, deren kritische Passflächen und Präzisionsmerkmale anschließend durch mehrachsige CNC-Bearbeitung finalisiert werden. So bleibt die volle Gestaltungsfreiheit erhalten, während dort höchste Maßgenauigkeit erzielt wird, wo sie am wichtigsten ist.

Innovative Anwendungen von Metall-SLS in High-End-Branchen

Im Luft- und Raumfahrtbereich prägt Metall-SLS neue Konstruktionsansätze. Aerospace- und Aviation-Hersteller nutzen die Technologie zur Fertigung von Einspritzdüsen, Leichtbaubefestigungen, Turbinenschaufeln und anderen sicherheitskritischen Komponenten. Durch Topologieoptimierung und Gitterstrukturen lassen sich erhebliche Gewichtseinsparungen erzielen, ohne die mechanische Performance zu beeinträchtigen – ein direkter Beitrag zu höherer Effizienz und besseren Schub-Gewichts-Verhältnissen.

Auch die Medizintechnik profitiert stark von Metall-SLS. In der Medizinproduktefertigung werden maßgeschneiderte orthopädische Implantate mit porösen Strukturen hergestellt, die das Knochenwachstum fördern und langfristige Stabilität unterstützen. Zudem lassen sich chirurgische Führungen, dentaltechnische Gerüste und andere Präzisionsinstrumente mit hoher Maßgenauigkeit fertigen, um strenge klinische Anforderungen zu erfüllen.

In der Automobilindustrie – insbesondere im Hochleistungs-Rennsport – ist Metall-SLS weit verbreitet. Automotive-Hersteller setzen die Technologie für Motorbauteile, leichte Fahrwerkselemente und kundenspezifische Thermomanagementmodule ein. Diese Komponenten bieten nicht nur optimierte Performance, sondern ermöglichen auch schnelle Designiterationen, sodass auf Test- und Streckenergebnisse deutlich schneller reagiert werden kann.

Neways Metall-SLS-Kompetenzen und Qualitätsversprechen

Bei Neway haben wir es uns zum Ziel gesetzt, führende Metall-SLS-Lösungen zu liefern. Mit modernsten Metall-SLS-Anlagen und robusten Prozesskontrollsystemen stellen wir sicher, dass jedes Bauteil strengen Qualitätsanforderungen entspricht. Unser Engineering-Team verbindet tiefes Werkstoffwissen mit langjähriger Prozesserfahrung – von der Materialauswahl und dem Design for Additive Manufacturing (DFAM) bis zur Parameteroptimierung.

Wir bieten einen vollumfänglichen One-Stop-Service, der Designoptimierung, additive Fertigung, Wärmebehandlung und Präzisionsbearbeitung abdeckt. Unser Qualitätssicherungssystem ist mit moderner Messtechnik ausgestattet, um Maßhaltigkeit, Oberflächenbeschaffenheit und innere Qualität zu prüfen – so erfüllen wir die hohen Anforderungen der Luft- und Raumfahrt, Medizintechnik und anderer sicherheitskritischer Branchen.

Fazit: Das grenzenlose Potenzial der Metall-Additiven Fertigung nutzen

Metall-SLS verändert die Spielregeln der High-End-Fertigung. Es ist nicht nur ein Werkzeug für Rapid Prototyping, sondern eine robuste Lösung für die direkte Herstellung hochleistungsfähiger Endbauteile aus Metall. Mit dem technologischen Fortschritt und der Verfügbarkeit weiterer Hochleistungswerkstoffe wird Metall-SLS in immer mehr Branchen neue Anwendungsmöglichkeiten eröffnen. Wir laden Partner aus allen Industriezweigen herzlich ein, gemeinsam mit Neway das große Potenzial der Metall-SLS-Technologie zu erschließen und Innovation sowie industrielle Weiterentwicklung voranzutreiben.