Online Schnelle Formprototyping-Dienstleistung

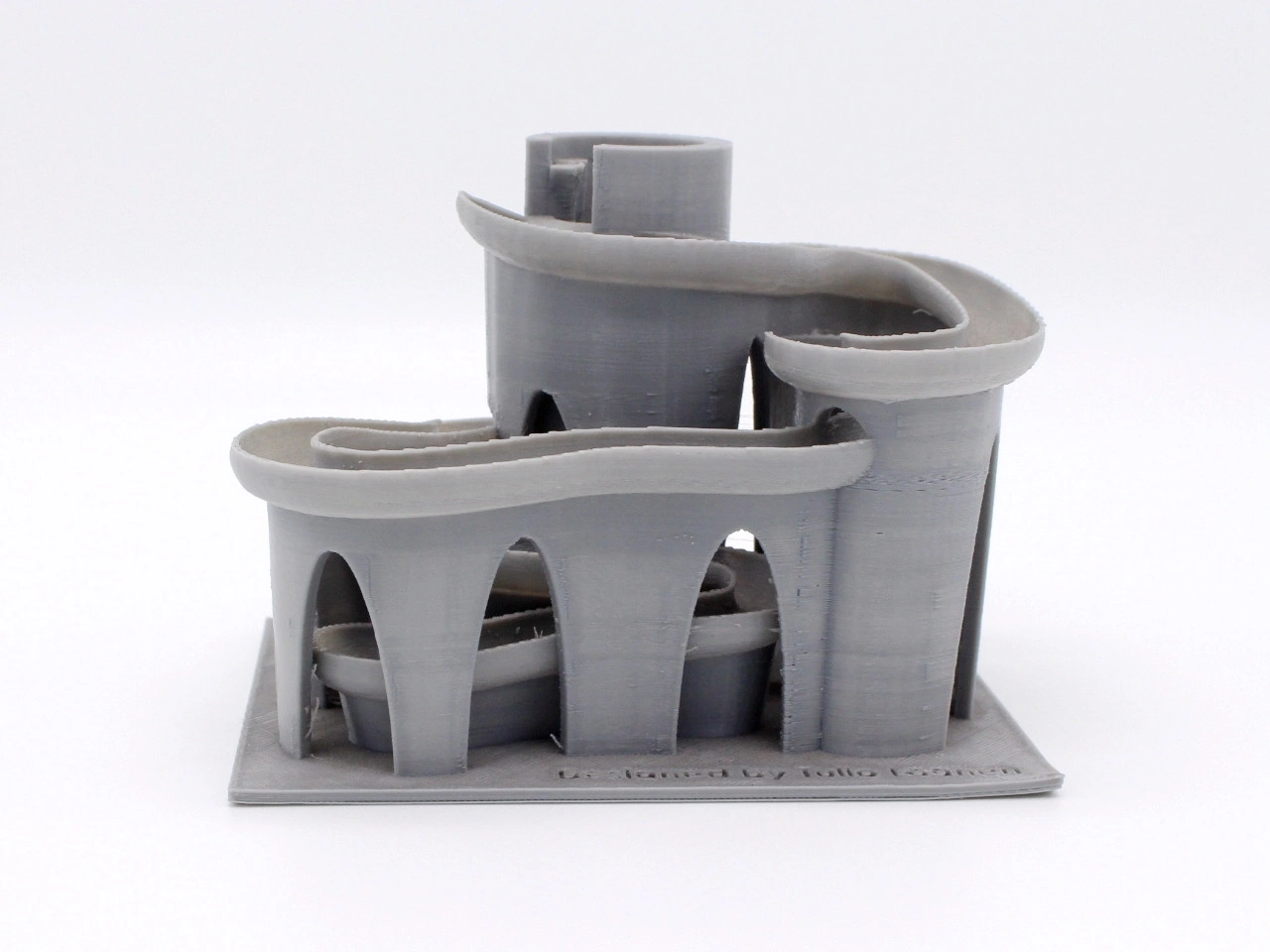

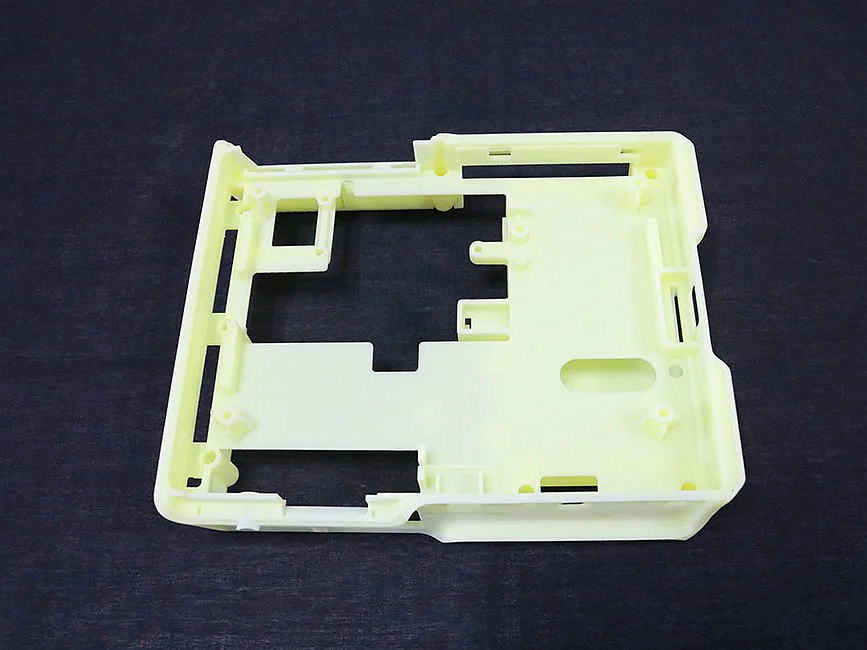

Unser Online-Schnelles Formprototyping bietet schnelle und kosteneffiziente Lösungen mit schnellem Vakuumguss, Kunststoffspritzguss, Metallpulverspritzguss und Keramikpulverspritzguss. Wir liefern hochwertige Prototypen für verschiedene Branchen mit kurzen Durchlaufzeiten und hoher Präzision.

- Schnelle Formprototyping-Dienstleistung

- Kleinserienfertigung für Formteile

- Massenproduktion für Formteile

- One-Stop-Formgebungsservice

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Schnelle Formgebungsdienstleistungen

Unser Angebot an schnellen Formgebungsdiensten umfasst schnellen Vakuumguss, Kunststoffspritzguss, Metallpulverspritzguss und Keramikpulverspritzguss. Wir liefern schnelle, präzise Prototypen und Serienbauteile mit hoher Qualität für zahlreiche Branchen und Anwendungen.

Typische 3D-Druckmaterialien

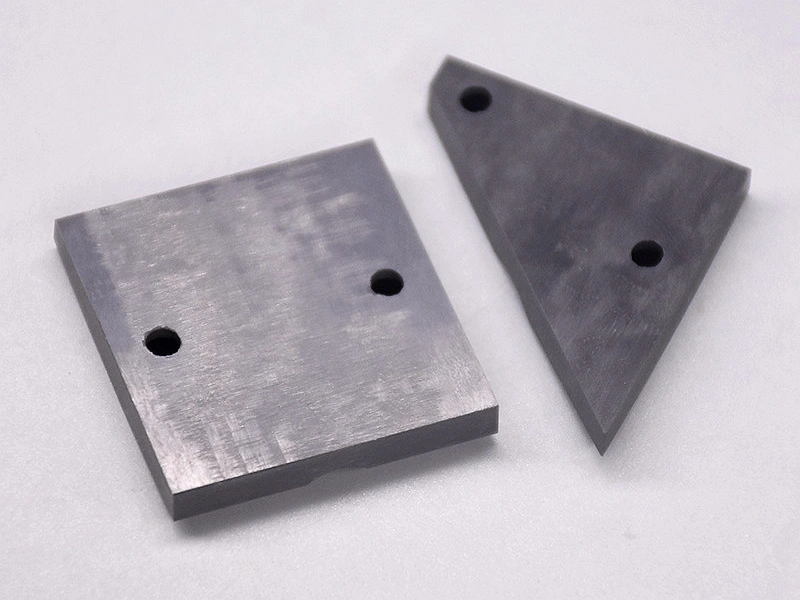

Gängige Aluminiumlegierungen im CNC-Bereich sind 6061, 7075, 2024 und 5052, die Eigenschaften wie hohe Festigkeit, Korrosionsbeständigkeit und gute Bearbeitbarkeit bieten. Diese Legierungen werden in Luft- und Raumfahrt, Automobilindustrie, Schifffahrt und Strukturbauteilen eingesetzt.

Oberflächenbehandlung für schnelle Formteile

Neway bietet fortschrittliche Oberflächenbehandlungen für schnelle Formteile, einschließlich schnellem Vakuumguss, Kunststoffspritzguss, Metallpulverspritzguss und Keramikpulverspritzguss. Unsere Dienstleistungen verbessern Haltbarkeit, Oberflächenqualität und Leistung und sorgen für Präzision und Zuverlässigkeit in vielfältigen Anwendungen.

Erfahren Sie mehr

Wärmebeschichtung

Erfahren Sie mehr

Bearbeitungszustand

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxidierung

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Barrierebeschichtung (TBC)

Erfahren Sie mehr

Trommeln

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatierung

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinkung

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflon-Beschichtung

Fallstudie: kundenspezifische schnelle Formteile

Unsere Fallstudie zu kundenspezifischen schnellen Formteilen zeigt erfolgreiche Anwendungen mit schnellem Vakuumguss, Kunststoffspritzguss, Metallpulverspritzguss und Keramikpulverspritzguss. Wir liefern präzise, hochwertige Teile, die auf Kundenanforderungen zugeschnitten sind, und optimieren Produktionsgeschwindigkeit und Kosteneffizienz.

Starten Sie noch heute ein neues Projekt

Empfehlungen für schnelle Formteile

Für optimale schnelle Formteile sollten Faktoren wie eine Auszugswinkel von 1-3° für einfache Entformung, Mindestlochgrößen von 0,8 mm, enge Toleranzkontrolle (±0,1 mm), gleichmäßige Wandstärken, geeignete Radien und Materialauswahl basierend auf Leistung und Anwendung berücksichtigt werden.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.