Thermoplastischer 3D-Druckservice | Multi Jet Fusion (MJF)

Einführung: Die Kleinserienproduktion von Kunststoffteilen neu definiert

In der sich rasant entwickelnden Welt der modernen Fertigung werden die Anforderungen an Kunststoffteile immer vielfältiger und individueller. Das klassische Spritzgießen bietet bei Großserien nach wie vor unschlagbare Kostenvorteile, stößt jedoch bei Kleinserien, schnellen Iterationen und komplexen Geometrien an klare Grenzen. Genau hier zeigt die Multi Jet Fusion (MJF)-Technologie ihren besonderen Wert. Als Experten für Additive Fertigung bei Neway erleben wir täglich, wie diese Technologie Kunden hilft, die Beschränkungen konventioneller Verfahren zu überwinden, Entwicklungszyklen deutlich zu verkürzen und gleichzeitig eine ausgezeichnete Bauteilqualität sicherzustellen.

Kernprinzip der MJF-Technologie: Hochgeschwindigkeits-Fertigung mit präziser Flächenbelichtung

Die Besonderheit der Multi Jet Fusion-Technologie liegt in ihrem innovativen Funktionsprinzip. Im Gegensatz zum klassischen punktweisen Laserscannen arbeitet MJF mit einem vollflächigen Fertigungsansatz. Zunächst wird eine ultrafeine Schicht Nylonpulver gleichmäßig auf der Bauplattform verteilt. Anschließend trägt ein hochpräziser Druckkopf zwei spezielle Agenzien selektiv auf die Pulverschicht auf: ein Fusing Agent (Verschmelzungsagent) und ein Detailing Agent (Detailierungsagent). Der Fusing Agent wird dort aufgebracht, wo Material aufgebaut werden soll, während der Detailing Agent Kantenbereiche definiert und Genauigkeitsverluste durch unerwünschte Wärmeeinwirkung verhindert.

Wird das Pulverbett anschließend mit Infrarotenergie einheitlich erwärmt, absorbieren die mit Fusing Agent benetzten Bereiche gezielt Wärme, das Nylonpulver schmilzt lokal auf und verschmilzt zu dichten, festen Strukturen. Dieser Prozess wiederholt sich Schicht für Schicht, bis das Bauteil vollständig aufgebaut ist. Im Vergleich zum Selective Laser Sintering (SLS) bietet der flächige Belichtungsmechanismus von MJF einen deutlichen Geschwindigkeitsvorteil und ist damit ideal für Fertigungsmengen im mittleren Stückzahlbereich.

Wichtige MJF-Materialoptionen: Die herausragende Performance von Nylonwerkstoffen

Die Werkstoffauswahl für MJF konzentriert sich primär auf leistungsfähige Nylonmaterialien, die jeweils spezifische Eigenschaften bieten. PA12 (Nylon 12) ist das am häufigsten verwendete Basismaterial und zeichnet sich durch ein hervorragendes Verhältnis von mechanischer Festigkeit, chemischer Beständigkeit und Maßstabilität aus – es ist damit die erste Wahl für viele Anwendungen. PA11 bietet eine höhere Zähigkeit und Schlagfestigkeit und wird aus nachwachsenden Rohstoffen gewonnen, was es in puncto Nachhaltigkeit besonders attraktiv macht.

Für Anwendungen mit höherer Steifigkeit und Temperaturbeständigkeit ist glasgefülltes Nylon (PA12 GB) ideal. Die zugesetzten Glasperlen erhöhen nicht nur Steifigkeit und Wärmeformbeständigkeit, sondern reduzieren auch Schrumpfung beim Abkühlen. Kohlefasergefülltes Nylon bietet außergewöhnliche Festigkeit, Steifigkeit und Formstabilität und eignet sich daher besonders für hochbelastete Strukturbauteile. Mit diesen Hochleistungswerkstoffen positioniert sich MJF als herausragende Technologie im Bereich Kunststoff-3D-Druck.

Sechs zentrale Gründe für den Einsatz von MJF-3D-Druck

Die MJF-Technologie hebt sich unter den verschiedenen additiven Verfahren durch mehrere einzigartige Vorteile deutlich ab. Ein wesentlicher Wettbewerbsvorteil ist die herausragende mechanische Performance. Aufgrund der vollflächigen Erwärmung weisen MJF-Teile eine tatsächlich isotrope Mechanik auf – die Festigkeit ist in allen Raumrichtungen vergleichbar.

Eine weitere Stärke ist die hohe Produktionseffizienz. Im Vergleich zum punktweisen Laserscannen ermöglicht das flächige Bauprinzip von MJF deutlich höhere Aufbaugeschwindigkeiten. In realen Produktionsszenarien kann die Druckgeschwindigkeit von MJF ein Mehrfaches anderer Technologien erreichen – ein entscheidender Zeitvorteil bei dringenden Kundenprojekten.

Die hervorragende Maßgenauigkeit und Oberflächenqualität sorgt dafür, dass MJF-Teile den Anforderungen der meisten industriellen Anwendungen gerecht werden. Die Technologie bietet eine gute Detailauflösung und eine gleichmäßige Oberflächenstruktur, sodass viele Bauteile ohne aufwändige Nacharbeit direkt funktionsfähig eingesetzt werden können. Ein weiterer wichtiger Punkt: MJF benötigt keine Stützstrukturen, was nicht nur die Designfreiheit maximiert, sondern auch Nachbearbeitungszeit und -kosten deutlich reduziert.

Aus wirtschaftlicher Sicht durchbricht MJF die klassische Spritzgieß-Schwelle für kosteneffiziente Klein- bis Mittelserien. Bei Stückzahlen von etwa 50–5000 Kunststoffteilen ist MJF häufig die wirtschaftlich attraktivste Lösung. Zudem können bis zu 80 % des ungenutzten Pulvers im MJF-Prozess wiederverwendet werden – ein wesentlicher Beitrag zur Kostensenkung und ein klares Bekenntnis zu nachhaltiger Fertigung.

Nachbearbeitung und Finishing-Optionen für MJF-Teile

MJF-Teile können durch verschiedene Nachbearbeitungsschritte gezielt veredelt werden. Strahlverfahren wie Glasperlen- oder Sandstrahlen sind die am häufigsten eingesetzten Basisprozesse und erzeugen ein gleichmäßiges, mattes Oberflächenfinish. Für Anwendungen mit spezifischen Farbanforderungen bieten wir professionelle Färbedienste an, um einheitliche schwarze oder andere Farbvarianten zu realisieren.

Durch Glättungsprozesse lässt sich die Oberflächenstruktur weiter verbessern und die Porosität reduzieren – ein klarer Vorteil für Dichtheit und Reinigungsfähigkeit. Wenn eine besonders hochwertige Optik erforderlich ist, ermöglichen Lackierprozesse eine große Bandbreite an Farben und Effekten, um Markenauftritte oder Designanforderungen präzise umzusetzen.

MJF vs. andere Kunststoff-3D-Drucktechnologien: Ein umfassender Vergleich

Für die Auswahl der richtigen 3D-Drucktechnologie ist es entscheidend zu verstehen, wie MJF im Vergleich zu anderen Verfahren abschneidet. Gegenüber SLS bietet MJF klare Vorteile bei Druckgeschwindigkeit, Wirtschaftlichkeit und Oberflächenqualität – insbesondere bei mittleren Stückzahlen. Während SLS häufig mit einer größeren Materialvielfalt punktet, überzeugt MJF durch höhere Produktionseffizienz und Prozesskonsistenz.

Im Vergleich zu FDM erreicht MJF eine deutlich bessere Präzision, Festigkeit und Isotropie. Auch wenn FDM-Anlagen meist günstiger sind, begrenzen schwächere Zwischenschichthaftung und sichtbare Schichtlinien den Einsatz in anspruchsvollen Funktionsbauteilen. MJF-Teile hingegen weisen gleichmäßige mechanische Eigenschaften und ein hochwertigeres Oberflächenbild auf.

Verglichen mit SLA liefern MJF-Teile bessere mechanische Eigenschaften, höhere Temperaturbeständigkeit und bessere Langzeitstabilität. SLA brilliert bei sehr feinen Details und hoher Oberflächenglätte, doch die Sprödigkeit und Alterungsneigung vieler Harzwerkstoffe schränken ihre Eignung für funktionale Anwendungen ein.

Innovative MJF-Anwendungen in verschiedenen Branchen

Die MJF-Technologie verändert Fertigungsstrategien in vielen Industriezweigen. In der Automobilindustrie reicht das Spektrum von Funktionsprototypen über kundenspezifische Kleinserienkomponenten bis hin zu Vorrichtungen und Betriebsmitteln – schnell und wirtschaftlich. Die gefertigten Teile erfüllen anspruchsvolle Performanceanforderungen und verkürzen die Entwicklungszeiten erheblich.

Auch die Medizintechnik ist ein wichtiges Einsatzfeld für MJF. Über unsere Medizinprodukte-Fertigungsservices produzieren wir präzise OP-Schablonen, komplexe Gehäuse für Medizingeräte und individuell angepasste Reha-Hilfen. Biokompatible Materialoptionen erweitern das Anwendungsspektrum zusätzlich.

Im Bereich Consumer Products profitiert eine Vielzahl von Produkten – von Elektronikgehäusen über Sportausrüstung bis hin zu Komponenten für Haushaltsgeräte – von MJF-Technologie. Unternehmen können Ideen schnell in physische Produkte überführen und Markttests deutlich beschleunigen.

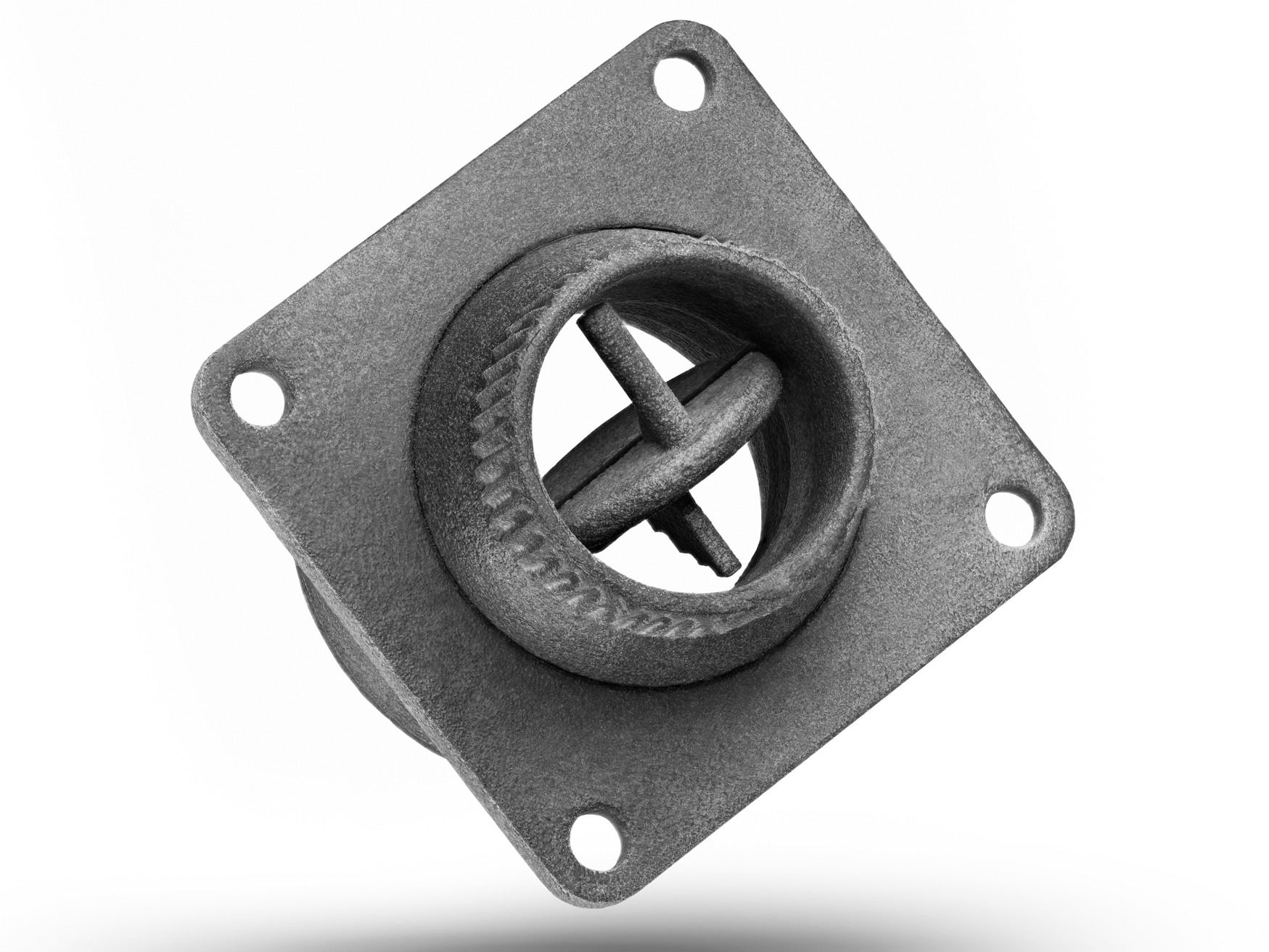

In der industriellen Ausrüstung wird MJF für Rohrverbinder, Zahnräder, Gehäuse und unterschiedlichste kundenspezifische Werkzeuge eingesetzt. Diese Teile bieten nicht nur hohe mechanische Performance, sondern lassen sich auf spezielle Umgebungs- und Einsatzanforderungen abstimmen. So unterstützen wir unsere Kunden dabei, komplexe Fertigungsherausforderungen effizient zu lösen.

Vorteile der MJF-3D-Druckservices von Neway

Bei Neway haben wir uns verpflichtet, MJF-3D-Druck in höchster Qualität anzubieten. Wir setzen industrielle HP-MJF-Systeme ein, um sicherzustellen, dass jedes Bauteil strenge Anforderungen an Qualität und Reproduzierbarkeit erfüllt. Unser Engineering-Team verfügt über umfangreiche Expertise in Werkstofftechnik und Prozessoptimierung und begleitet Kunden von der Designanpassung bis zur Nachbearbeitung.

Wir bieten eine breite Palette an Materialien – von Standard-PA12 bis zu unterschiedlichen verstärkten Nylonvarianten – um verschiedenste Anwendungsszenarien abzudecken. Unsere ausgereiften Nachbearbeitungsprozesse und entsprechende Ausstattung sorgen dafür, dass jedes Bauteil im optimalen Zustand ausgeliefert wird. Ob für schnelles Prototyping oder Kleinserienfertigung: Wir stellen reaktionsschnelle Projektunterstützung und fundierte Prozessempfehlungen bereit.

Designrichtlinien: So optimieren Sie Bauteile für MJF

Um die Vorteile der MJF-Technologie maximal auszuschöpfen, ist eine gezielte Designoptimierung entscheidend. Für Wandstärken empfehlen wir ein Minimum von 0,8 mm, mit einem idealen Bereich von 1,5–3 mm, um mechanische Festigkeit und Bauqualität sinnvoll auszubalancieren.

Für Bohrungen und Kanäle empfehlen wir einen Mindestdurchmesser von 1,5 mm und raten von sehr tiefen, extrem schlanken Geometrien ab. Bei Schnappverbindungen, „Living Hinges“ und anderen Kunststoff-Gelenkstrukturen sollten das Ermüdungsverhalten und der Elastizitätsmodul des Materials berücksichtigt werden; großzügige Radien und Übergänge verbessern die Lebensdauer deutlich.

Bei Schriftzügen und Texturen müssen die Prozesscharakteristika von MJF berücksichtigt werden. Wir empfehlen eine Mindestzeichenhöhe von 0,8 mm und eine Tiefe von mindestens 0,3 mm, um eine gute Lesbarkeit sicherzustellen. Für besonders präzise Funktionsflächen kann eine anschließende Bearbeitung mittels Multi-Achs-Bearbeitungsservices eingesetzt werden.

Fazit: MJF – Effiziente und zuverlässige Fertigung von Kunststoffteilen

Die MJF-Technologie verändert die Landschaft der Kleinserienfertigung von Kunststoffteilen grundlegend. Sie bietet ein ideales Gleichgewicht aus Produktqualität, Produktionseffizienz und Wirtschaftlichkeit und erschließt gleichzeitig eine bislang unerreichte Freiheit für Produktdesign und Innovation. Bei Neway sind wir überzeugt, dass diese Technologie in Zukunft noch mehr Potenziale für die Fertigungsindustrie freisetzen wird.

Wir laden Sie herzlich ein, die besonderen Vorteile der MJF-Technologie zu erleben. Ob Sie funktionsfähige Prototypen per Nylon-3D-Druck benötigen oder eine ergänzende Lösung zum klassischen CNC-Bearbeitungsservice suchen – unser Engineering-Team steht bereit, Sie mit professioneller Unterstützung zu begleiten. Lassen Sie uns gemeinsam das Potenzial der Additiven Fertigung ausschöpfen und innovative Ideen in marktreife Produkte verwandeln.