3D-Druckservice für Harz und Thermoplast | Jetzt Angebot anfordern

Einführung: Die beste Kunststoff-3D-Drucklösung für Ihre Ideen und Projekte finden

In der modernen Produktentwicklung sind Geschwindigkeit und Flexibilität zu entscheidenden Erfolgsfaktoren geworden. Als zentrale Säule des Rapid Prototyping revolutioniert der Kunststoff-3D-Druck den Weg vom Konzept bis zum fertigen Produkt. Ganz gleich, ob Sie ein greifbares Konzeptmodell oder ein voll funktionsfähiges Bauteil benötigen, das intensive Tests bestehen muss – die Wahl des richtigen 3D-Druckverfahrens und Materials ist entscheidend. Angesichts mehrerer Technologien wie SLA, SLS und FDM sowie einer breiten Materialpalette stellt sich die Frage: Wie treffen Sie eine Entscheidung, die sowohl kosteneffizient als auch optimal auf die Anwendung abgestimmt ist? Als Ihr zuverlässiger Fertigungspartner möchte Neway mit diesem Leitfaden Ihre Optionen klar darstellen und transparente, schnelle Angebotsservices bieten, damit Ihre Ideen nahtlos Realität werden.

Technologieüberblick: Verfahrensprinzipien und Eigenschaften von SLA, SLS und FDM

Um fundiert entscheiden zu können, sollten Sie zunächst die grundlegenden Prinzipien und besonderen Stärken der drei wichtigsten Kunststoff-3D-Drucktechnologien verstehen.

SLA (Stereolithografie): Der Maßstab für Detailtreue und Oberflächenqualität Bei SLA scannt ein hochpräziser UV-Laser gezielt die Oberfläche eines flüssigen Photopolymerharzes. Entsprechend der vorgegebenen Schichtgeometrie wird das Harz durch Photopolymerisation ausgehärtet. Nach dem Aushärten einer Schicht bewegt sich die Bauplattform, eine neue dünne Harzschicht wird aufgetragen und der Laser härtet die nächste Schicht aus. Dieser Zyklus wiederholt sich, bis das Bauteil fertig ist. SLA ist bekannt für seine außergewöhnliche Druckgenauigkeit, nahezu spiegelglatte Oberflächen und hervorragende Detailauflösung – ideal für Präsentationsmuster, Kunstobjekte und optisch anspruchsvolle Design- und Funktionsmuster.

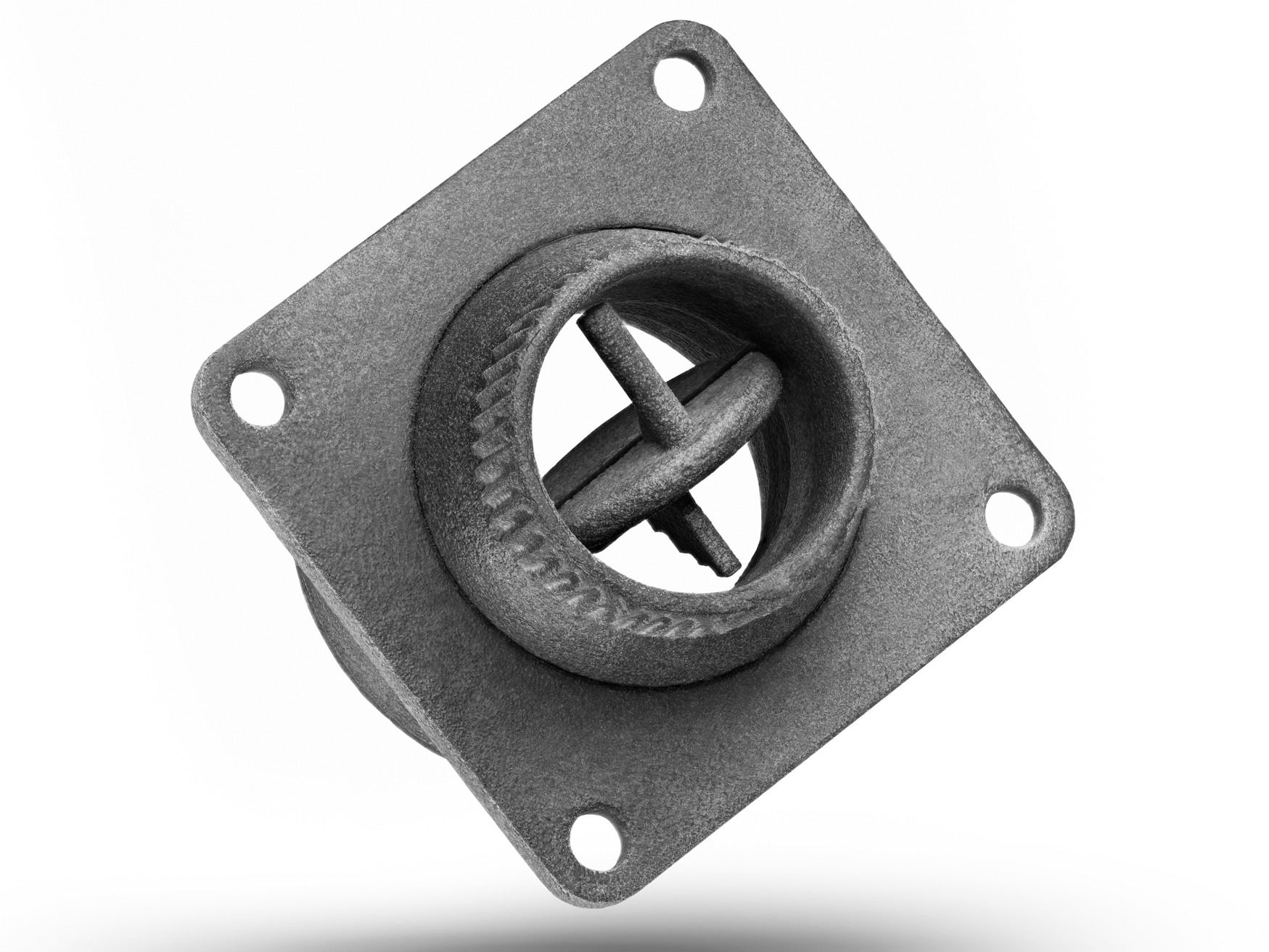

SLS (Selektives Lasersintern): Starker Performer für funktionale und integrierte Bauteile SLS nutzt einen Hochleistungslaser, um thermoplastische Pulver – typischerweise Nylon – selektiv zu sintern. Der Prozess läuft in einer beheizten Baukammer mit Schutzgas ab. Die vom Laser gescannten Pulverpartikel schmelzen und verbinden sich, während das ungesinterte Pulver die Funktion von Stützmaterial übernimmt. So können hochkomplexe Innenkanäle, Funktionsscharniere und ineinandergreifende Strukturen ohne separate Stützen aufgebaut werden. Die resultierenden Bauteile zeigen hervorragende, nahezu isotrope mechanische Eigenschaften – SLS ist daher eine ideale Wahl für Funktionsprüfungen und Kleinserienfertigung.

FDM (Fused Deposition Modeling): Kosteneffizientes Werkzeug für schnelle Validierung FDM ist die weltweit am weitesten verbreitete 3D-Drucktechnologie. Dabei wird ein thermoplastischer Strang (z. B. ABS oder PC) aufgeschmolzen und über eine Düse schichtweise auf die Bauplattform extrudiert. Die Hauptvorteile von FDM sind niedrige Kosten, ein offenes Hardware-Ökosystem und eine große Materialverfügbarkeit. Obwohl FDM-Teile in der Regel sichtbare Schichtlinien aufweisen und die Genauigkeit geringer ist, ist FDM die mit Abstand wirtschaftlichste und effizienteste Lösung für Konzeptnachweise, Designprüfungen sowie einfache Vorrichtungen und Hilfsmittel.

Materialleitfaden: Von harten Harzen bis zu technischen Nylonwerkstoffen

Die Technologie definiert den Rahmen – die Materialien bringen die Leistung ins Bauteil. Verschiedene Drucktechnologien sind jeweils mit einem spezifischen Materialökosystem verknüpft.

Photopolymerharze: Für Premium-Optik und spezialisierte Eigenschaften Beim SLA-Druck bestimmt die Harzauswahl maßgeblich die späteren Bauteileigenschaften. Standardharze bieten einen guten Kompromiss aus Kosten, Oberflächenqualität und Festigkeit und eignen sich hervorragend für physische Validierungsmuster vor dem CNC-Prototyping. Zähe Harze können die Schlagzähigkeit und Duktilität von technischen Kunststoffen – etwa Polypropylen – simulieren und sind ideal für Schnappverbindungen, Gehäuse und tragende Prototypenbauteile. Hochtemperaturharze behalten ihre Maßhaltigkeit bei erhöhten Temperaturen und eignen sich für Thermoflusstests, bauteilnahe Motoranwendungen und ähnliche Einsatzfälle.

Nylon-Pulverwerkstoffe: Für funktionale Bauteile und Kleinserien Nylon (Polyamid) ist das Hauptmaterial für SLS. Standard-Nylon (PA12) bietet hervorragende Festigkeit, Steifigkeit und Ermüdungsbeständigkeit. Leichte, robuste Bauteile sind hier die erste Wahl für Funktionsprüfungen im Prototyping-Service. Durch die Zugabe von Glasperlen (PA-GF) oder Aluminium (PA-AF) lassen sich Steifigkeit und Wärmeformbeständigkeit deutlich erhöhen, sodass noch belastbarere Komponenten möglich sind. Nylon 11 bietet höhere Elastizität und Schlagzähigkeit und eignet sich ideal für Filmscharniere, Clips und Bauteile, die wiederholt gebogen werden.

FDM-Engineering-Thermoplast-Filamente FDM unterstützt das breiteste Spektrum an technischen Kunststoffen. ABS ist aufgrund seiner guten mechanischen Eigenschaften, Wärmebeständigkeit und einfachen Verarbeitung einer der am häufigsten eingesetzten Werkstoffe. PC (Polycarbonat) überzeugt durch sehr hohe Festigkeit, Wärmebeständigkeit und Transparenz und eignet sich für robuste Funktionsbauteile und transparente Gehäuse. Für besonders anspruchsvolle Anwendungen können Hochleistungswerkstoffe wie PEEK (Polyetheretherketon) eingesetzt werden, um extremen Umgebungsbedingungen gerecht zu werden.

Wie wählen? Vergleichstabelle SLA vs. SLS vs. FDM

Zur schnelleren Entscheidungsfindung haben wir die folgende Vergleichstabelle vorbereitet:

Attribut | SLA (Stereolithografie) | SLS (Selektives Lasersintern) | FDM (Fused Deposition) |

|---|---|---|---|

Maximale Genauigkeit | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐ |

Oberflächenqualität | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ |

Mechanische Festigkeit | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ |

Strukturkomplexität | Hoch (Stützstrukturen erforderlich) | Sehr hoch (keine Stützen erforderlich) | Mittel (Stützstrukturen erforderlich) |

Typische Anwendungen | Show-Modelle, Bauteile mit feinen Details | Funktionsteile, komplexe Strukturen | Konzeptvalidierung, einfache Vorrichtungen |

Relative Kosten | Mittel | Mittel–Hoch | Niedrig |

Entscheidungsleitfaden:

Wenn Ihre höchste Priorität extrem feine Details, glatte Oberflächen, Show-Modelle oder transparente Teile sind, wählen Sie SLA.

Wenn Sie Funktionsprüfungen, hochintegrierte Bauteile mit komplexen Innenstrukturen oder Kleinserien für die Kleinserienfertigung benötigen, ist SLS die beste Wahl.

Wenn Ihr Budget begrenzt ist, die Bauteile groß sind oder Sie nur eine schnelle Validierung einfacher Designs benötigen, bietet FDM die wirtschaftlichste Lösung.

Typische Nachbearbeitung und Finishing-Optionen für Kunststoff-3D-Druck

Der Druck ist nur der erste Schritt – eine passende Nachbearbeitung kann den Wert Ihrer Bauteile deutlich steigern.

Stützstrukturentfernung und Grundschliff: Diese grundlegende Reinigungsphase ist für alle Technologien erforderlich. Für SLS-Teile können Trowalisier- und Entgratprozesse für CNC-Teile effektiv Restpulver entfernen und eine gleichmäßige matte Oberfläche erzeugen.

Oberflächenglättung und Einfärbung:

Für SLA-Teile kann der CNC-Polierservice einen höheren Glanzgrad bis hin zu nahezu spiegelnden Oberflächen erzielen.

Für realistische Optik bietet die Lackierung von CNC-Teilen langlebige, farbkräftige Beschichtungen, die für eine Vielzahl von Kunststoffdruckteilen geeignet sind.

Leistungssteigerung:

Für SLA-Komponenten verbessert eine UV-Beschichtung für CNC-Kunststoffteile die Oberflächenhärte, Verschleißfestigkeit und UV-Stabilität deutlich und verhindert Vergilben und Alterung.

Typische Anwendungsszenarien für Kunststoff-3D-Druckservices

Consumer-Produkte: SLA und SLS werden häufig für Designverifikation, Ergonomietests und Marketingprototypen von Elektronik, Wearables und Haushaltsgeräten verwendet.

Medizinprodukte: Hochpräzises SLA kommt bei Prototypen für chirurgische Führungen zum Einsatz, während biokompatible Harze und Nylon für Gehäuse und Griffe medizinischer Instrumente genutzt werden – als Unterstützung für klinische Tests und Zulassungsverfahren.

Automobilindustrie: FDM und SLS werden eingesetzt, um Innenraum-Bauteile für Einpassprüfungen, Lehren im Motorraum und kundenspezifische Rapid-Molding-Werkzeuge für Fertigungslinien zu realisieren.

Warum Neway für Kunststoff-3D-Druckservices wählen?

Bei Neway verstehen wir 3D-Druck nicht nur als Fertigungsmethode, sondern als Katalysator für Innovation. Mit modernen SLA-, SLS- und FDM-Anlagenclustern stellen wir sicher, dass wir für Ihr Projekt stets die technisch und wirtschaftlich passende Lösung empfehlen und umsetzen können. Unser Materialportfolio wird kontinuierlich erweitert – von Standardharzen und Nylon bis hin zu hochwertigen technischen Kunststoffen wie Acetal (POM – Polyoxymethylen) und Polycarbonat (PC). Damit decken wir Anwendungen vom reinen Anschauungsmodell bis zum voll funktionsfähigen Endteil ab. Noch wichtiger: Wir bieten einen umfassenden One-Stop-Service – von technischer Beratung und Druckausführung bis hin zur professionellen Nachbearbeitung wie Sandstrahlprozessen für CNC-Komponenten und Pulverbeschichtung für CNC-Teile. Wenn Ihr Projekt höhere Festigkeiten oder Großserienfertigung erfordert, lassen sich unser Präzisionsbearbeitungsservice und der Service für Großserienfertigung nahtlos integrieren, um eine robuste Weiterverarbeitung sicherzustellen.

Fordern Sie jetzt Ihr individuelles Angebot an: Einfacher und transparenter Prozess

Ein Angebot einzuholen war noch nie so einfach. Besuchen Sie einfach unsere Online-Plattform, laden Sie Ihre 3D-Modell-Dateien (STL/OBJ) hoch und wählen Sie – basierend auf unseren Empfehlungen – das gewünschte Verfahren und Material aus. Unser System erstellt automatisch ein erstes Angebot, oder unser Engineering-Team prüft die Daten kurzfristig manuell, bewertet die Druckbarkeit und empfiehlt Optimierungen. Anschließend erhalten Sie ein transparentes, finales Angebot ohne versteckte Kosten. Nach Freigabe können Sie Ihre Bestellung direkt platzieren, und wir starten umgehend mit der Produktion. Ihre Idee ist nur einen Klick von der Realität entfernt.

FAQs

Wie unterscheiden sich SLA, SLS und FDM in Bezug auf Genauigkeit und Bauteilfestigkeit?

Können Nylon-SLS-Teile eingefärbt werden und welche Farboptionen gibt es?

Welche Materialien bieten sowohl hohe Festigkeit als auch hohe Temperaturbeständigkeit?

Eignen sich Kunststoff-3D-Druckteile für Kleinserien in Endanwendung?

Welche STL-Modellanforderungen sollten bei einer Angebotsanfrage beachtet werden?