CNC零件内部缺陷检测的X光检测车间

揭示隐形世界:为什么 X 射线检测不可或缺

在精密制造中,零件质量的完整性直接决定了最终产品的性能和可靠性。作为 Neway 的质量工程师,我们深知,许多潜在缺陷隐藏在零件内部,无法通过目视检查或常规方法可靠发现。而这正是工业 X 射线检测展现其不可替代价值的地方。通过这种先进的无损检测技术,我们仿佛拥有一双“透视之眼”,可以“看穿”零件内部,从而确保每一件交付的零件都符合最高质量标准。

随着现代工业对零件可靠性的要求不断提高——尤其是在航空航天、医疗器械和汽车制造领域——微小的内部气孔、裂纹或夹杂都有可能引发严重后果。我们的精密加工服务始终将质量放在首位,而 X 射线检测则是我们质量保证体系中的关键一环。

X 射线检测技术核心:从二维透视到三维工业 CT

二维实时成像:快速筛查与缺陷定位

二维 X 射线检测是一种基础且高效的筛查手段。通过将零件置于 X 射线源与探测器之间,我们可以获得其内部结构的二维投影图像。这种方式特别适合用于批量生产中的快速筛选和缺陷初步定位。在我们的检测车间中,二维 X 射线通常作为第一道关口,用于迅速识别存在明显缺陷的零件,为后续更精细的检测节省宝贵时间。

三维计算机断层扫描(CT):缺陷的三维定量分析

工业 CT 代表了无损检测领域的高端水平。通过从多个角度获取数百甚至上千张二维投影图像,并利用计算机算法进行重建,我们可以获得零件的三维模型。这项技术不仅能够准确显示缺陷在空间中的具体位置,还能量化其尺寸、体积以及与周围结构的关系。对于内部结构复杂的零件,CT 检测提供了前所未有的深度洞察。

哪些 CNC 零件必须接受 X 射线“体检”?

具有复杂内部流道或腔体的零件

通过多轴联动加工服务制造的复杂零件,如发动机燃油喷嘴、液压阀块等,通常具有复杂的内部流道和腔体。在加工过程中,可能产生毛刺残留、断钻卡死或通道堵塞等问题。只有通过 X 射线检测,才能有效验证这些内部通道的连通性和结构完整性。

轻量化且高强度的航空航天与汽车零件

在航空航天和汽车应用中,通过铝合金加工和钛合金加工制造的轻量化零件,需要在减重的同时保持足够强度。任何内部缺陷都可能成为失效的潜在源头。X 射线检测能够可靠发现这些材料内部的冶金缺陷以及加工过程中引入的损伤。

安全性至关重要的医疗植入物与器械

在医疗器械制造领域,骨科植入物和手术器械等产品的内部质量与患者安全直接相关。我们通过 X 射线检测来确保这些产品不存在危险的内部缺陷,并完全符合医疗行业严苛的标准要求。

增材制造产生的复杂结构

随着3D 打印的广泛应用,具有复杂内部晶格结构的零件得以实现。然而,增材制造过程容易产生典型缺陷,如未熔合和气孔。X 射线检测,尤其是工业 CT,已成为验证此类零件内部质量的关键手段。

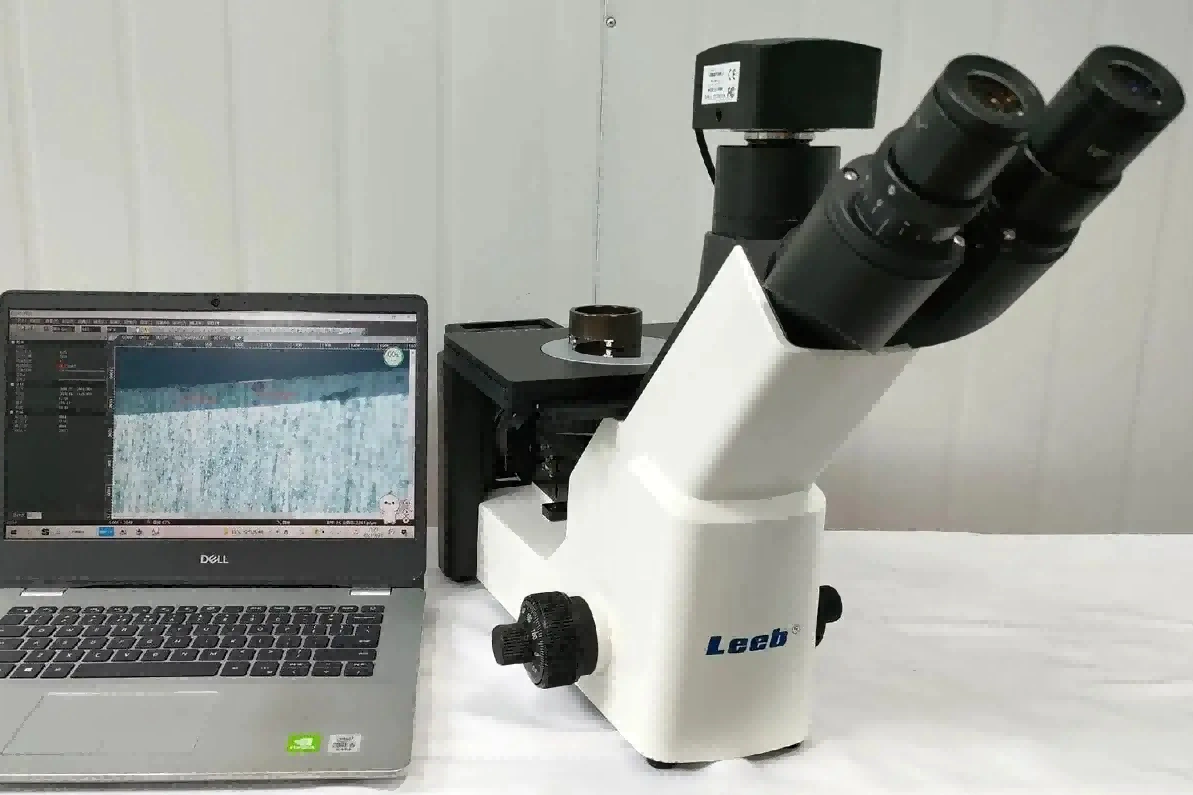

走进 Neway X 射线检测车间:我们的设备与流程

高精度 X 射线检测系统简介

Neway 的 X 射线检测车间配备了行业领先的检测系统,包括高分辨率微焦点 X 射线源、平板探测器以及六轴机器人操作平台。我们的系统可实现最高 1 微米级别的检测分辨率,覆盖从大型结构零件到微型电子元件的广泛应用。电压和电流的宽范围可调,使我们能够针对不同材料和壁厚优化检测参数。

标准化的五步检测流程

我们建立了一套严格的标准流程:第一步,样品登记并确认检测需求;第二步,根据材料和结构特性制定检测方案;第三步,优化检测参数并进行图像采集;第四步,对图像进行详细分析并评估缺陷;第五步,出具权威的检测报告。这一标准化流程确保每一件零件都能获得稳定、可靠的检测结果。

从数据采集到三维模型重建

对于工业 CT 检测,我们采用先进的迭代重建算法,将二维投影数据转换为高质量的三维体数据。借助专业分析软件,我们可以在三维空间中任意剖切零件,精确测量内部特征及其位置,甚至可以将检测结果与 CAD 模型直接对比。

精准识别:X 射线下典型内部缺陷图谱

气孔与缩孔

在铸造铝合金 ADC12零件中,气孔和缩孔是最常见的铸造缺陷。在 X 射线图像上,气孔通常表现为边缘光滑的圆形或椭圆形暗区,而缩孔则呈树枝状或海绵状暗区。这些缺陷会显著降低零件的力学性能,尤其是在疲劳载荷下。

裂纹与未熔合

对于Inconel 718等高温合金,焊接或热处理过程中可能产生微裂纹。在 X 射线图像上,裂纹表现为细长的暗线,而未熔合则表现为材料间清晰的界面。这类不连续性会形成应力集中源,在服役过程中极易扩展并导致零件失效。

夹杂物与密度不均

金属内部的非金属夹杂,或在塑料加工过程中混入的异物,其密度与基体材料不同,因此在 X 射线图像中的灰度也存在差异。高密度夹杂表现为亮点,低密度夹杂则表现为暗点。通过对比分析,我们可以准确识别这些异常并评估其影响。

装配件内部的异物与缺失件

对于复杂装配件,X 射线检测能够在无需拆解的情况下检查其内部状况,从而发现异物或缺失零件。例如,在汽车电子控制单元中,我们可以清晰观察焊点质量、元件定位情况以及紧固件是否缺失。

超越检测本身:X 射线数据在设计与制造中的闭环应用

为设计验证提供有力证据

在原型开发阶段,X 射线和 CT 数据为设计验证提供了直接证据。通过将 CT 扫描结果与原始 CAD 模型进行对比,工程师可以准确评估实际零件与设计意图之间的偏差,为后续设计优化提供坚实依据。

指导工艺优化

X 射线检测结果与制造工艺参数紧密相关。当观察到具有典型特征的缺陷分布时,我们可以将其追溯至具体工艺环节。例如,通过分析热处理PEEK 注塑件中气孔的位置,则有助于我们进一步优化注塑参数。

支持精确的失效分析

当零件在服役中发生失效时,X 射线检测是失效分析中的关键工具之一。通过对比失效零件与完好零件,我们可以确定失效起始位置及扩展路径,找到根本原因,并提出有效的纠正与预防措施。

选择 Neway X 射线检测车间的五大理由

在 Neway,我们将 X 射线检测视为质量保证框架中的核心环节,而不仅仅是一项独立的检测服务。我们的优势在于将检测技术与制造工艺深度融合。作为制造专家,我们不仅能够发现缺陷,更理解其形成机理,从源头上为客户提供切实可行的解决方案。

我们的检测团队由资深工程师和技术人员组成,拥有多项专业认证,并熟悉各类行业标准。无论是小批量生产的样件验证,还是大批量生产过程中的统计过程控制,我们都能提供量身定制的检测策略。

更重要的是,我们坚持一站式服务理念,将 X 射线检测无缝融入整个制造流程。从原材料验证、过程监控到最终成品检验,X 射线数据在产品全生命周期中发挥着关键作用,帮助客户持续提升产品质量与可靠性。