CNC加工件金相显微分析:微观组织评估

引言:洞察微观世界的力量——金相分析在质量控制中的关键作用

在精密制造中,材料的宏观性能完全由其微观组织特征所决定。作为 Neway 的材料工程师,我深知金相分析是连接材料选择、制造工艺与最终产品性能之间不可或缺的桥梁。通过金相显微镜,我们可以直接观察材料的“DNA”——晶粒尺寸、相组成、缺陷分布等关键特征。这些微观结构因素共同决定了零件的强度、韧性、耐腐蚀性以及服役寿命。

在现代制造业中,随着对零件性能要求不断提高,仅依赖尺寸检测和目视检查已无法满足高水平的质量控制需求。尤其是在我们的精密加工服务中,金相分析为深入理解材料行为提供了独特视角,帮助客户从源头锁定可靠性与耐久性。

走进金相显微分析:从试样制备到高清成像

精确取样与镶嵌:保护关键边缘与特征

金相分析的第一步是获得具有代表性的试样。我们的技术人员会根据检测目的,从零件指定区域使用精密切割机取样。对于脆弱试样或需要保护边缘的样品,我们采用冷镶嵌工艺,在真空条件下使用透明环氧树脂对试样进行封装。这既保证了边缘完整性,又便于后续制备过程中的安全、稳定操作。

磨抛工艺的艺术:获得无划痕镜面效果

试样制备的核心在于磨削与抛光。我们使用全自动磨抛系统,从粗砂纸逐级过渡到精抛绒布,通过多道工序逐步去除切割损伤和变形层,直至获得如镜面般光洁的表面。任何在此过程中引入的细小划痕或变形,都会影响观察精度,因此我们制定了严格的操作规范与过程质量检查。

化学腐蚀:揭示隐藏的微观组织

仅凭抛光表面,只能有限地观察夹杂和明显缺陷。要清晰显现晶界与相分布,化学腐蚀必不可少。我们会根据材料类型选择合适的腐蚀剂,并精确控制腐蚀时间和温度。腐蚀后,不同晶粒和相之间的反光差异会在显微镜下形成明显对比,从而使微观组织清晰可见。

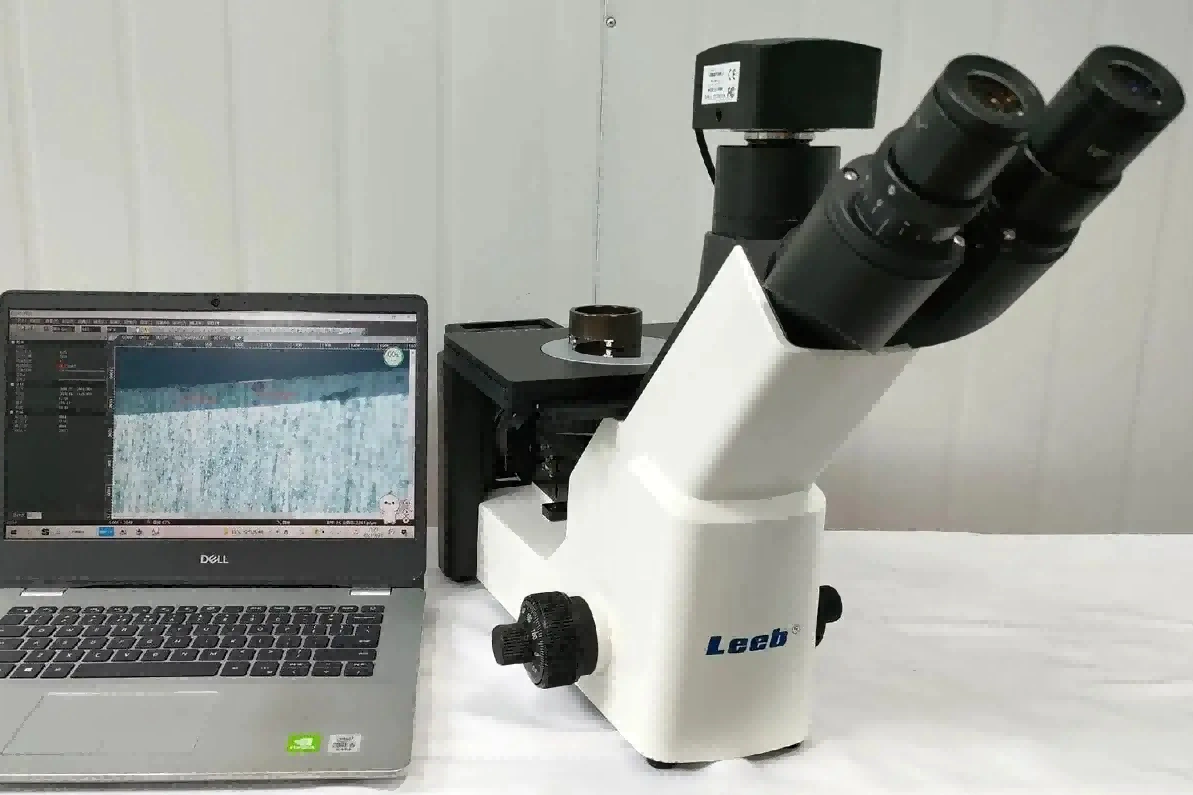

现代金相显微镜:成像模式与测量能力

Neway 的金相实验室配备了集明场、暗场、偏光和微分干涉对比(DIC)于一体的现代金相显微镜,并配合高分辨率数码相机与图像分析软件。不仅能够采集清晰的微观组织图像,还可进行晶粒度评级、相体积分数测量、涂层厚度测定等定量评估,为质量判定提供客观数据支撑。

解读微观组织:常见 CNC 材料的标准金相特征

不锈钢中的奥氏体、铁素体与碳化物

对于不锈钢 SUS304等奥氏体不锈钢,标准组织应由均匀的奥氏体晶粒组成,晶界清晰,并具有典型的退火孪晶。如果铁素体含量过高或碳化物沿晶界析出,则表明热处理不当,可能削弱耐腐蚀性能。通过金相分析,我们可以准确评估固溶处理的有效性。

铝合金中的晶粒尺寸、析出相与过烧判定

在对铝合金 6061-T6进行金相评价时,我们重点关注晶粒大小是否均匀以及强化析出相的分布情况。晶粒过粗或晶界连续析出相都会降低力学性能。通过观察晶界形貌和重熔、熔合颗粒的存在情况,我们可以准确判断热处理过程中是否发生过烧。

钛合金中的 α+β 形貌与热处理组织转变

对于通过钛合金加工生产的零件,其性能在很大程度上取决于 α 相与 β 相的形貌、尺寸与分布。金相分析使我们能够评估热处理制度是否合理。理想组织通常由等轴 α 相与转变 β 结构的合理组合构成,以获得强度与韧性的平衡;而过于片层化或篮条状组织则可能提示工艺需进一步优化。

高温合金中的 γ' 强化相与组织稳定性

对于通过高温合金加工制成的零件,例如Hastelloy C-276,金相分析用于评价 γ' 等强化相的尺寸、分布和形貌。这些特征直接影响高温强度和蠕变性能。同时,我们密切关注有害相(如 TCP 相)的形成,以防止材料性能退化。

金相分析在 CNC 制造全过程中的关键应用

来料检验:守住质量控制第一道关

在我们的金相实验室中,每一批来料都会进行抽样检测,以验证其微观组织是否符合技术规范要求。曾经在一批不锈钢材料中,我们通过金相分析发现严重的带状组织问题,从而及时阻止该批材料进入生产,避免了后续更大规模的质量与成本损失。

热处理验证与优化

热处理工艺的优劣,只有在微观组织层面才能得到可靠确认。例如,通过观察淬火后马氏体的细化程度、回火后碳化物的分布状况,我们可以精确评估工艺参数是否合适。对于经过渗氮处理的零件,我们通过金相测量白亮层厚度与扩散层深度,以确保表面硬化效果满足设计要求。

焊接质量评估:熔合线与热影响区分析

焊接接头往往是总成结构中最薄弱的环节。通过金相分析,我们可以全面评估焊缝金属组织、热影响区晶粒长大情况,以及是否存在微裂纹、未熔合等缺陷。对于经过电火花加工(EDM)的表面,我们还会评估重铸层和热影响层深度,为后续精加工提供参考。

失效分析:追踪疲劳源、腐蚀起点与材料缺陷

当零件发生早期失效时,金相分析是追溯根本原因的重要工具。通过沿疲劳裂纹扩展路径进行观察,我们可以锁定裂纹起源位置;通过分析腐蚀区域的微观组织,可识别具体腐蚀机理;通过检查断口附近异常组织,可发现材料本身存在的缺陷。这些信息为改进设计和优化工艺提供了明确方向。

Neway 金相实验室:我们的设备、流程与工程洞察

Neway 的金相实验室运行在完善的质量分析体系之下。从样品接收与登记到最终报告出具,每一步都严格遵循标准操作规程。我们采用全自动磨抛设备保证制样的一致性,并配备带 EDS 能力的先进金相显微镜,实现组织观察与微区成分分析的结合。

我们的材料工程师团队拥有丰富的一线经验,擅长将微观组织特征与实际服役工况相结合进行分析,从而提供具有真实工程价值的判断与建议。无论是小批量生产样件,还是大批量生产的质量监控,我们都能提供及时、准确的分析支持。

更重要的是,我们将金相分析纳入一站式服务体系,与CNC 磨削等工艺紧密协同,实现整个制造链的质量闭环。当发现异常组织时,我们不仅指出问题,更会从材料与工艺两个层面提出针对性的改进措施,帮助客户从根本上提升产品质量。

典型案例:金相分析如何解决实际工程问题

案例一:汽车变速箱齿轮的早期失效

某大型汽车制造商反馈,一批变速箱齿轮出现早期点蚀失效。金相分析在失效齿面下方发现白亮层及微裂纹,证实磨削烧伤是导致失效的根本原因。基于这一结论,我们优化了磨削工艺中的冷却条件,问题随即得到彻底解决。

案例二:航空发动机叶片涂层界面评估

在某航空航天客户的发动机叶片项目中,我们利用金相分析评估热障涂层与基体之间的界面质量。在局部区域发现了较厚的氧化层。通过调整喷涂参数,我们获得了界面清洁、机械咬合良好的涂层结构,大幅提升了涂层耐久性。

案例三:医疗植入物原材料中的夹杂物检测

在医疗器械领域,我们对一批骨科植入物原材料进行金相检查时发现非金属夹杂超出规范限制。这些夹杂物在人体环境中可能成为腐蚀或裂纹萌生的起始位置。我们立即拒收该批材料,确保最终植入物在长期服役中的生物相容性与安全性。

超越质量控制:用金相数据预测全寿命周期性能

金相分析的价值远不止于追溯现有质量问题,更重要的是,它能够对产品性能进行前瞻性预测。通过建立微观组织特征与宏观性能之间的定量关系,我们可以利用金相数据估算疲劳寿命、耐腐蚀能力以及高温稳定性。

例如,晶粒尺寸统计有助于预测强度与韧性;强化相的数量与分布可用于评估高温性能;非金属夹杂的类型与形貌则为疲劳极限提供重要参考。这种由微观到宏观的预测能力,使我们在零件实际投入使用前就能对其长期表现作出判断,为关键部件的设计优化与寿命评估提供科学依据。

在 Neway,我们将金相分析贯穿于产品开发与质量控制全过程,持续积累和解读数据,以不断优化我们的精密加工技术。这使我们能够为客户提供性能更高、寿命更长的零部件解决方案。