Soluções de Fabricação de Peças Personalizadas

Serviço de Fabricação de Peças para Geração de Energia

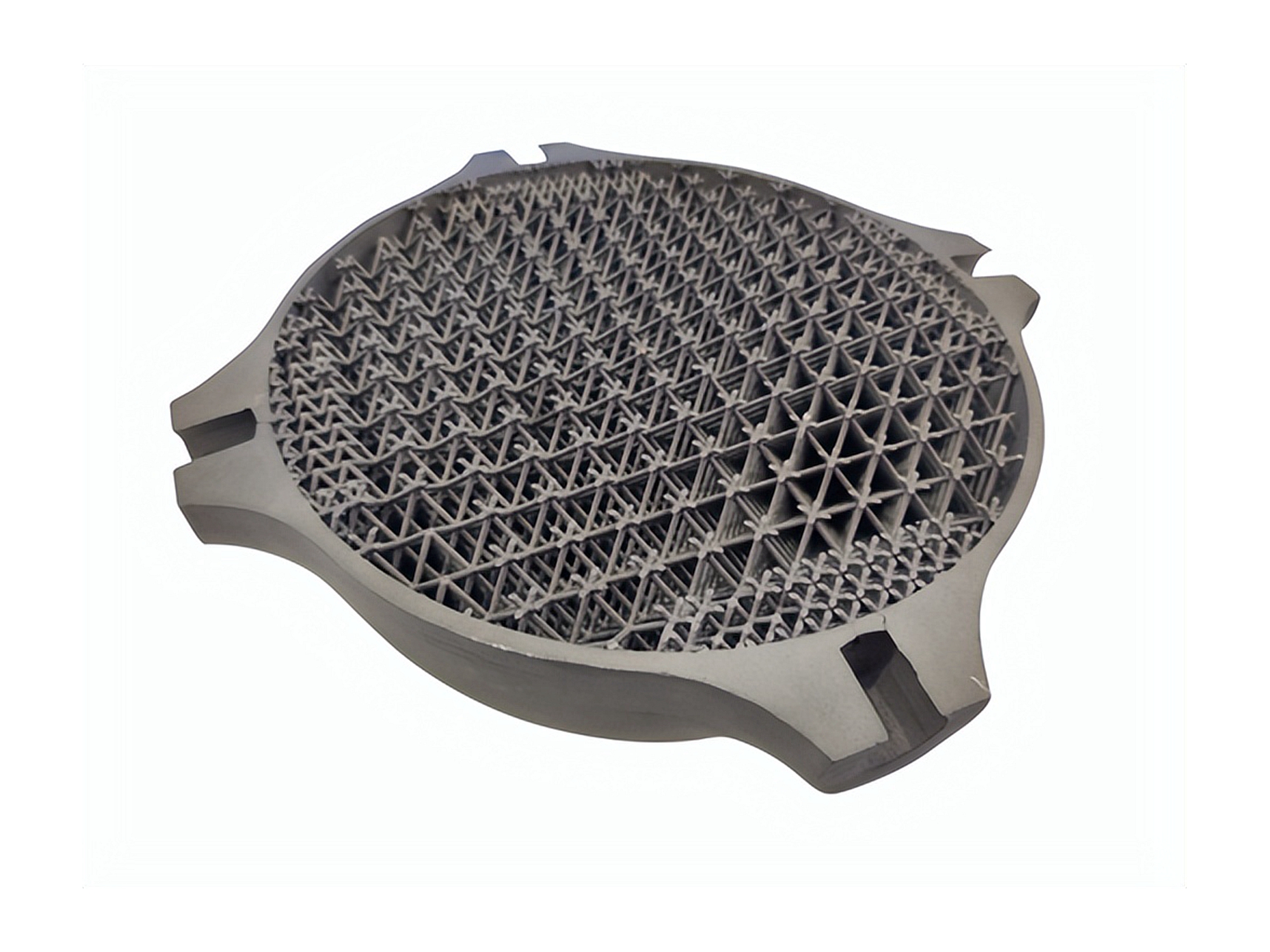

A Neway oferece serviços especializados de fabricação de peças para geração de energia, incluindo usinagem CNC precisa, impressão 3D avançada e fundição de investimento de alta qualidade. Nossas soluções são adaptadas para turbinas, trocadores de calor e outros componentes críticos, garantindo desempenho e durabilidade ótimos. Entregamos peças de alto desempenho que atendem às rigorosas exigências da indústria de geração de energia.

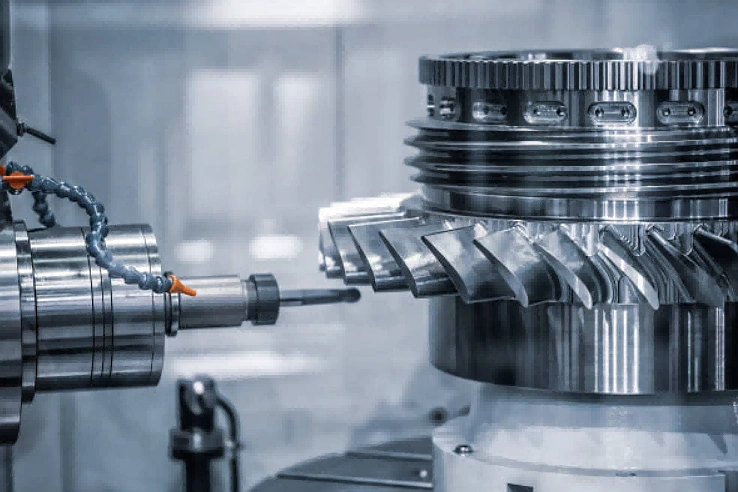

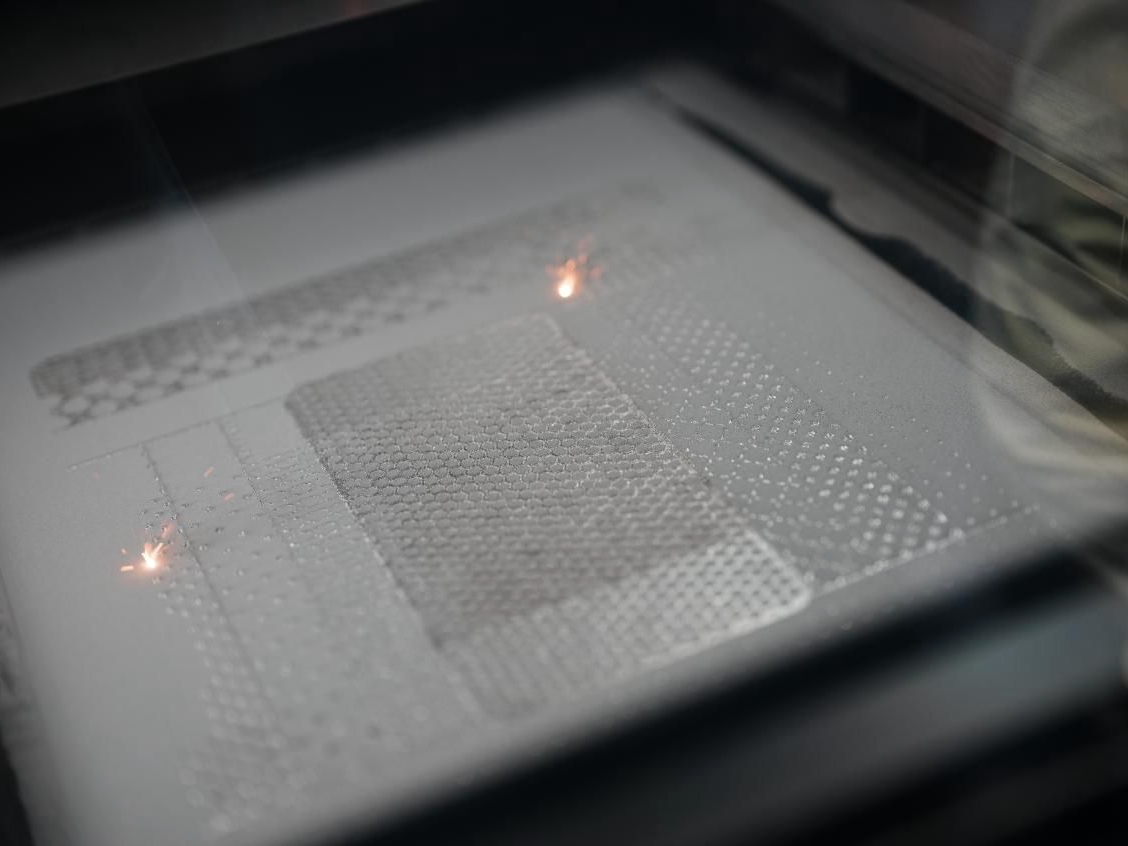

Usinagem de Peças para Geração de Energia

Nossos serviços de usinagem para peças de geração de energia fornecem componentes projetados com precisão para usinas, utilizando processos CNC avançados como fresamento, torneamento, furação, mandrilamento, retificação e usinagem multieixo. Com a usinagem por descarga elétrica (EDM) para desenhos intrincados, garantimos peças duráveis e de alta qualidade que atendem aos rigorosos padrões de desempenho e segurança da indústria de geração de energia para operações confiáveis e eficientes.

Seleção de Materiais para Geração de Energia

Na geração de energia, materiais de alto desempenho como superligas, titânio, alumínio, cobre, latão, bronze, aço carbono, aço inoxidável, plástico e cerâmica são essenciais para fabricar componentes duráveis, resistentes ao calor e à corrosão em turbinas, geradores, trocadores de calor e sistemas elétricos.

Tratamento de Superfície para a Indústria de Geração de Energia

Os tratamentos de superfície na indústria de geração de energia melhoram a durabilidade, resistência à corrosão e desempenho de componentes expostos a condições extremas. Técnicas como revestimento térmico, anodização, eletrodeposição e PVD protegem as peças contra desgaste, calor e oxidação. Esses processos garantem confiabilidade, reduzem custos de manutenção e prolongam a vida útil de equipamentos críticos, como turbinas, trocadores de calor e válvulas.

Saber Mais

Revestimento Térmico

Saber Mais

Acabamento Conforme Usinado

Saber Mais

Pintura

Saber Mais

PVD (Deposição Física a Vapor)

Saber Mais

Jateamento de Areia

Saber Mais

Eletrodeposição

Saber Mais

Polimento

Saber Mais

Anodização

Saber Mais

Pintura em Pó

Saber Mais

Eletropolimento

Saber Mais

Passivação

Saber Mais

Escovação

Saber Mais

Óxido Preto

Saber Mais

Tratamento Térmico

Saber Mais

Revestimento de Barreira Térmica (TBC)

Saber Mais

Tumbling

Saber Mais

Alodine

Saber Mais

Cromagem

Saber Mais

Fosfatização

Saber Mais

Nitretação

Saber Mais

Galvanização

Saber Mais

Revestimento UV

Saber Mais

Revestimento com Verniz

Saber Mais

Revestimento de Teflon

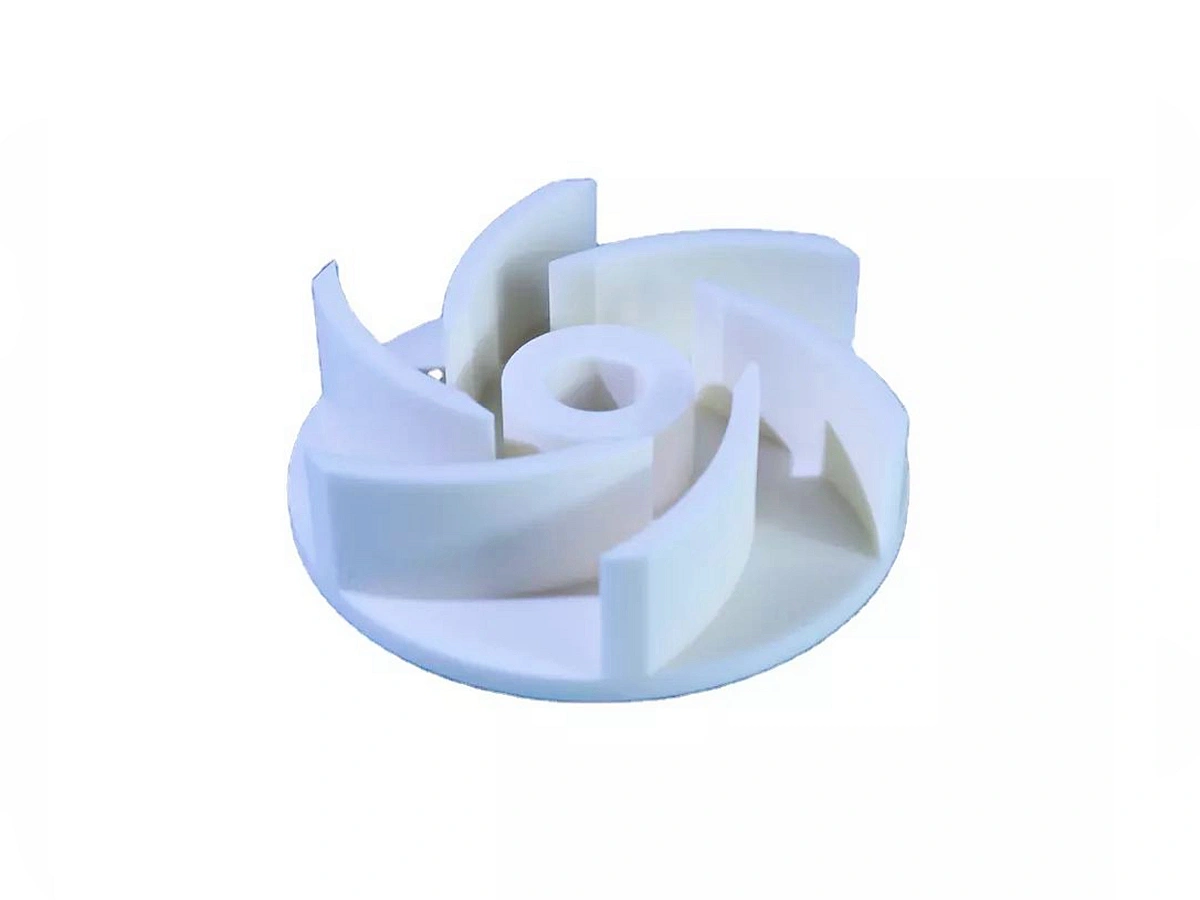

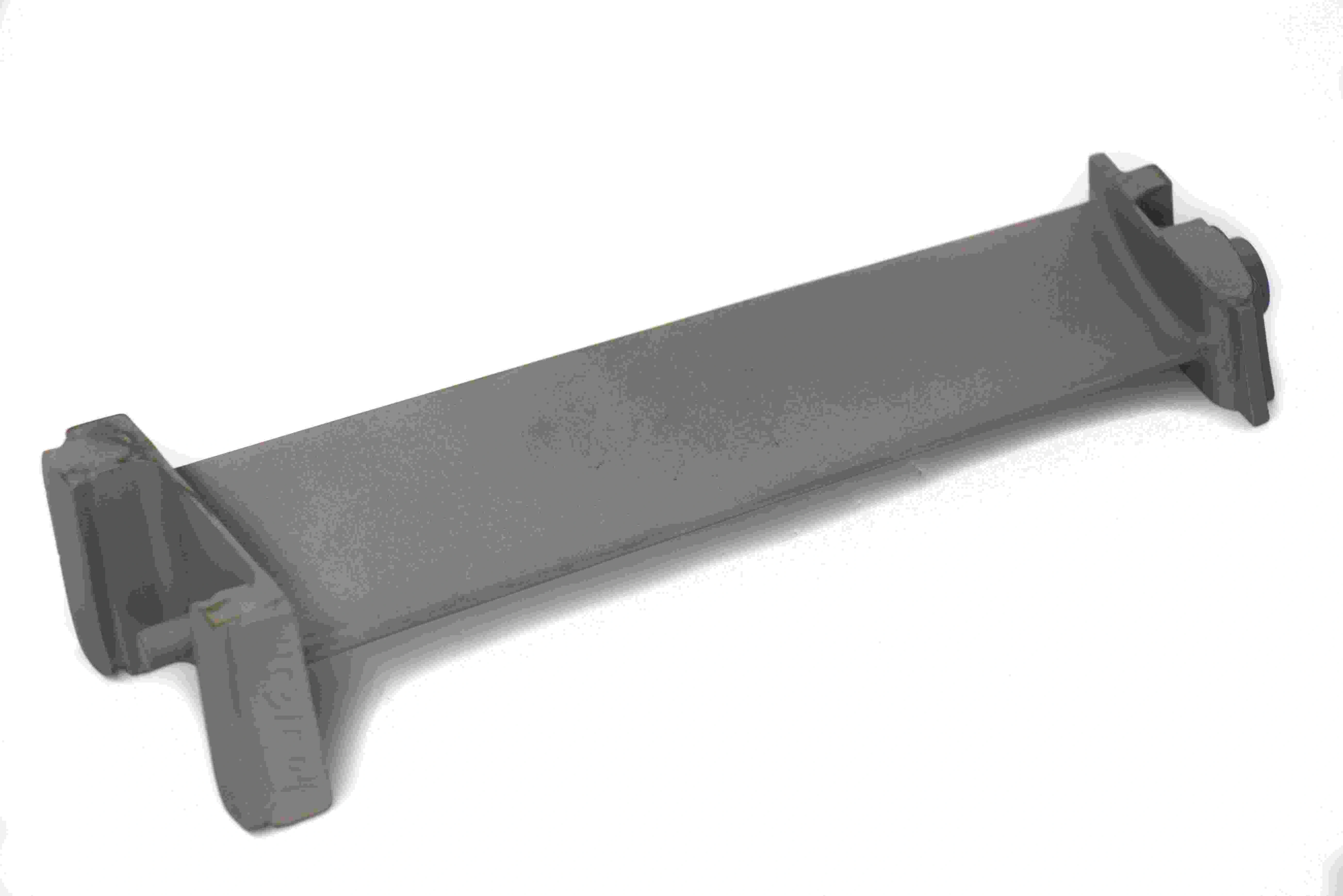

Peças Usinadas CNC para Sistemas de Geração de Energia

A usinagem CNC é essencial na geração de energia, produzindo peças como palhetas de turbinas, componentes de geradores e trocadores de calor, projetadas para confiabilidade e eficiência na produção de energia.

Comece um novo projeto hoje

Guia de Design para Peças de Geração de Energia

O design de peças para geração de energia requer materiais de alto desempenho e engenharia de precisão para suportar temperaturas extremas, pressões e esforços mecânicos. Este guia apresenta as melhores práticas para componentes confiáveis, eficientes e em conformidade.

Considerações para Fabricação Personalizada de Peças para Geração de Energia

A fabricação personalizada de peças para geração de energia exige materiais de alto desempenho, engenharia precisa e conformidade rigorosa. Este guia descreve considerações críticas para a fabricação de componentes duráveis e de alta eficiência em aplicações de geração de energia.