Soluções para Fabricação de Peças Sob Encomenda

Serviços de Fabricação de Peças para Dispositivos Médicos

A Neway se especializa na fabricação de peças para dispositivos médicos, oferecendo processamento CNC, impressão 3D, fundição a vácuo, fundição sob pressão e moldagem por injeção. Garantimos componentes biocompatíveis e de alta precisão, que atendem aos rigorosos padrões da indústria, fornecendo soluções confiáveis e duráveis para o setor médico.

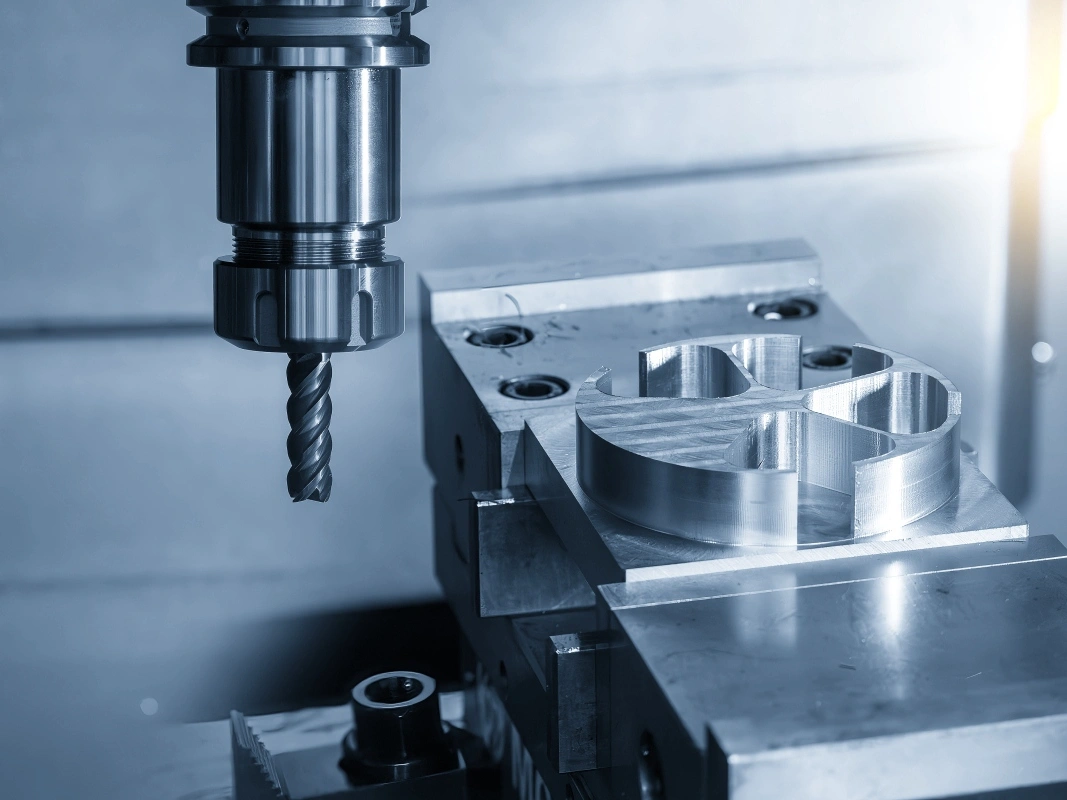

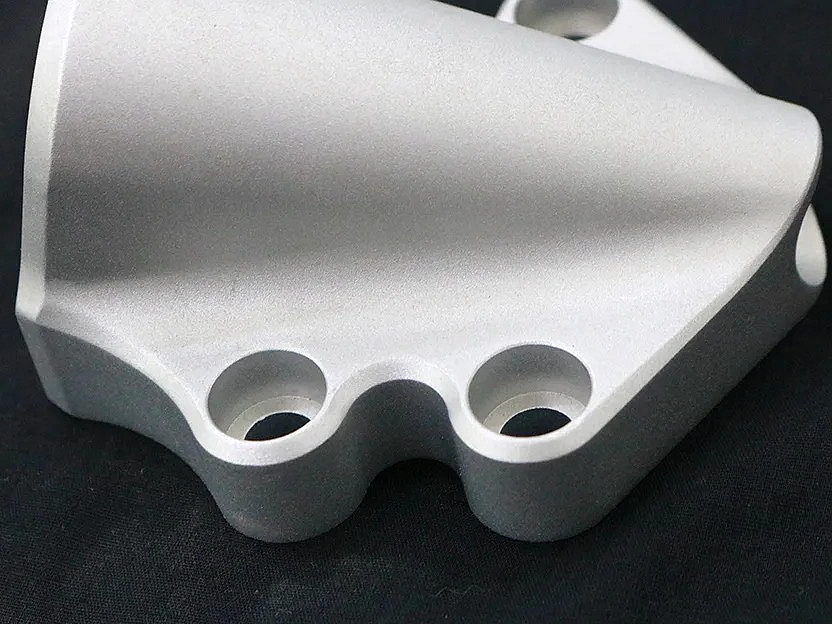

Processamento de Peças para Dispositivos Médicos

O processamento de peças para dispositivos médicos envolve processos CNC de alta precisão, como fresamento, torneamento, furação e retificação, usados para fabricar componentes de alta qualidade para aplicações médicas. Utilizando tecnologias de múltiplos eixos e processamento de precisão, bem como usinagem por descarga elétrica (EDM), garantimos tolerâncias apertadas e confiabilidade. Esses métodos são essenciais para fabricar peças que atendem aos rigorosos padrões de segurança e desempenho da indústria médica.

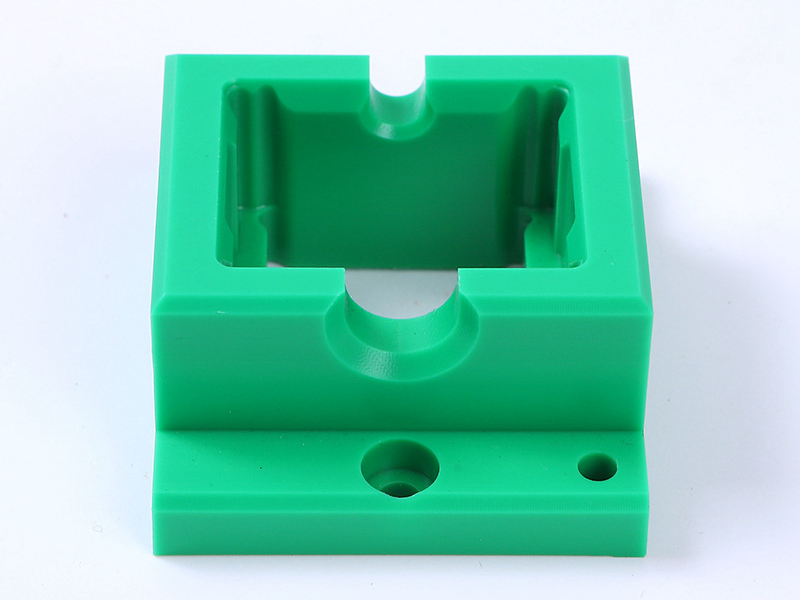

Seleção de Materiais para Dispositivos Médicos

Materiais como superligas, titânio, alumínio, cobre, latão, bronze, aço carbono, aço inoxidável, plásticos e cerâmicas são essenciais para a fabricação de dispositivos médicos. Esses materiais fornecem durabilidade, biocompatibilidade e precisão para componentes de implantes, instrumentos cirúrgicos, próteses e equipamentos médicos.

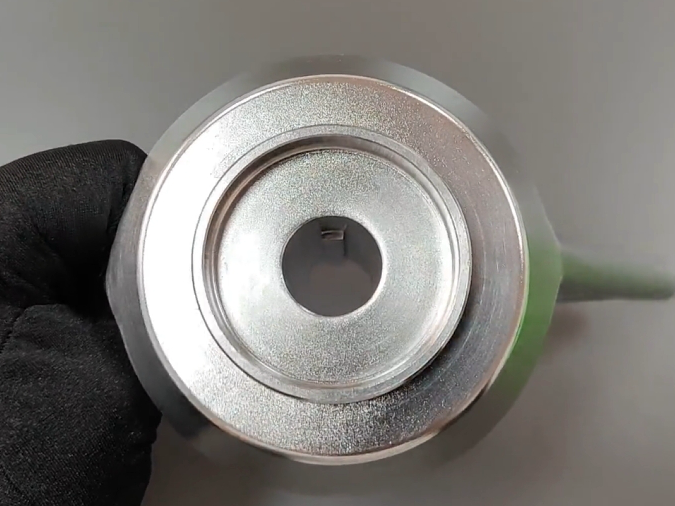

Acabamentos Superficiais Típicos para Peças de Dispositivos Médicos

Os acabamentos superficiais típicos para peças de dispositivos médicos incluem anodização, polimento eletroquímico, PVD, revestimento a pó, passivação e tratamento térmico. Esses tratamentos podem melhorar a biocompatibilidade, resistência à corrosão e durabilidade. Processos como polimento eletroquímico e anodização melhoram a suavidade da superfície, enquanto revestimentos de teflon ou UV oferecem proteção adicional, garantindo que os dispositivos médicos atendam aos rigorosos padrões de desempenho e segurança.

Saber Mais

Revestimento Térmico

Saber Mais

Superfície Pós-Processamento

Saber Mais

Pintura

Saber Mais

PVD (Deposição Física de Vapor)

Saber Mais

Jateamento de Areia

Saber Mais

Eletrodeposição

Saber Mais

Polimento

Saber Mais

Anodização

Saber Mais

Revestimento em Pó

Saber Mais

Polimento Eletrolítico

Saber Mais

Passivação

Saber Mais

Escovamento

Saber Mais

Óxido Negro

Saber Mais

Tratamento Térmico

Saber Mais

Revestimento Térmico (TBC)

Saber Mais

Tambor

Saber Mais

Alodine

Saber Mais

Revestimento de Cromo

Saber Mais

Fosfatização

Saber Mais

Nitretação

Saber Mais

Galvanização

Saber Mais

Revestimento UV

Saber Mais

Revestimento de Verniz

Saber Mais

Revestimento de Teflon

Soluções de Processamento CNC para Dispositivos Médicos

O processamento CNC é fundamental para a fabricação de dispositivos médicos, como instrumentos cirúrgicos, implantes e equipamentos de diagnóstico, que atendem aos rigorosos padrões de precisão, biocompatibilidade e segurança.

Comece um novo projeto hoje

Diretrizes de Design de Peças para Dispositivos Médicos

O design de peças para dispositivos médicos requer precisão, limpeza, conformidade com regulamentações e segurança do usuário. Este artigo descreve os princípios de engenharia para garantir que os componentes funcionem de forma confiável, sejam fáceis de limpar e atendam aos requisitos de certificação.