Serviço Personalizado de Usinagem CNC em Plástico Online

Nosso Serviço Personalizado de Usinagem CNC em Plástico Online oferece usinagem de precisão para peças plásticas, entregando protótipos de alta qualidade e componentes finais. Oferecemos rápida entrega, soluções econômicas e designs flexíveis adaptados às suas necessidades específicas em vários setores.

- Serviço de Prototipagem Rápida CNC em Plástico

- Serviço de Usinagem CNC em Plástico para Baixo Volume

- Produção em Massa com Usinagem CNC em Plástico

- Serviço Integrado de Usinagem em Plástico

Envie-nos os seus desenhos e especificações para um orçamento gratuito

Todos os ficheiros carregados são seguros e confidenciais

Conheça a Usinagem CNC em Plástico

A usinagem CNC em plástico é um processo de fabricação preciso que utiliza ferramentas controladas por computador para criar componentes plásticos complexos. Ideal para protótipos e peças de produção, oferece alta precisão, personalização e versatilidade em setores como automotivo, aeroespacial e médico.

Plásticos Comuns Utilizados em Usinagem CNC

Os plásticos comuns usados em usinagem CNC incluem ABS, Nylon, Acetal, PTFE, Policarbonato e PEEK. Esses materiais oferecem propriedades diversas como resistência, flexibilidade, resistência química e tolerância a altas temperaturas, tornando-os ideais para aplicações nas indústrias automotiva, aeroespacial e médica.

Tratamento de Superfície para Peças Plásticas Usinadas por CNC

O tratamento de superfície para peças plásticas usinadas por CNC melhora a aparência, durabilidade e desempenho dessas peças. Os tratamentos comuns incluem polimento, pintura, revestimento e texturização para aumentar a resistência ao desgaste, corrosão, degradação por UV e melhorar o apelo estético para aplicações específicas, como automotiva ou dispositivos médicos.

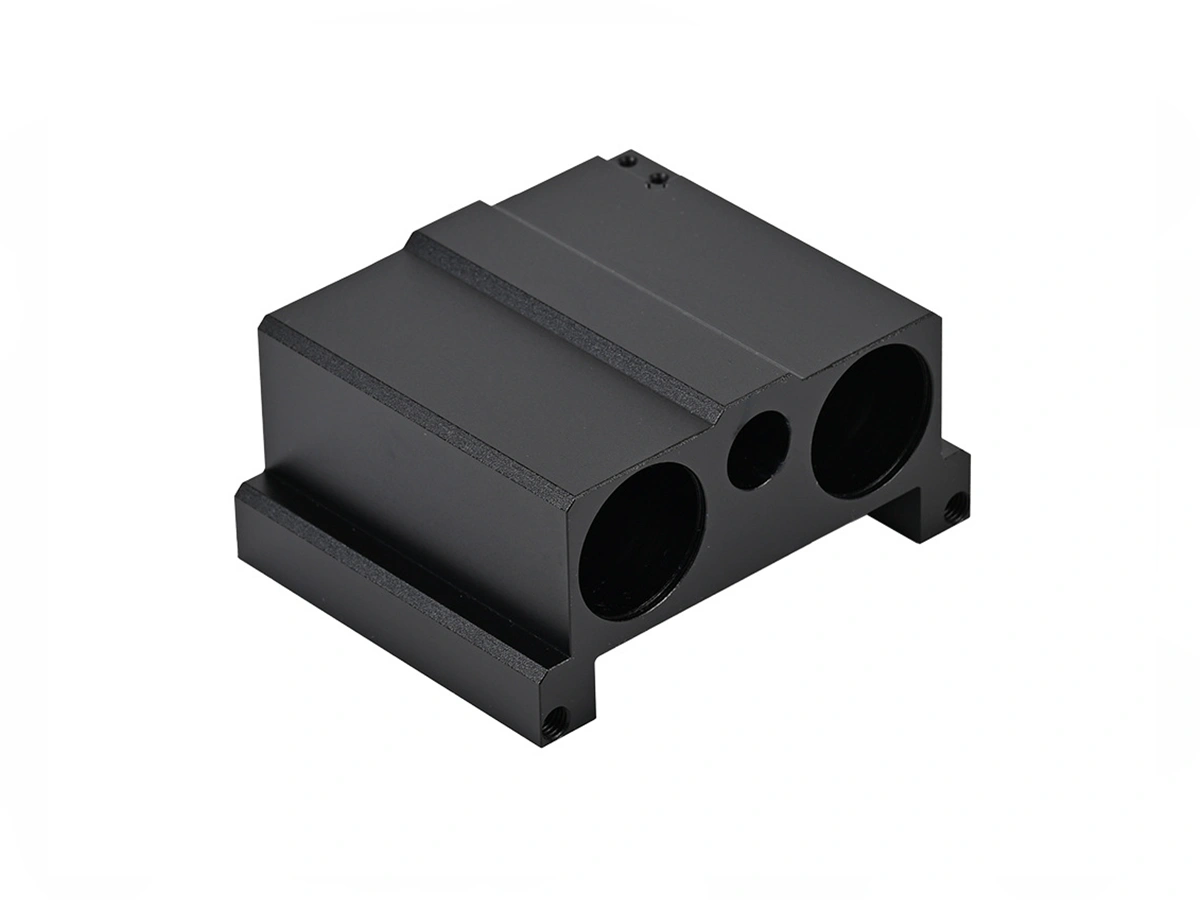

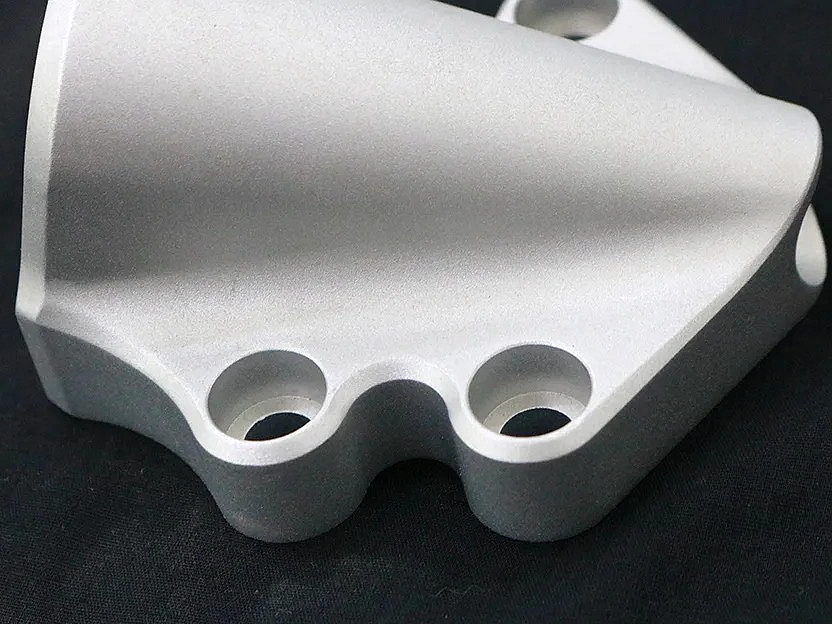

Peças Plásticas Típicas Usinadas por CNC

Peças plásticas típicas usinadas por CNC incluem engrenagens, carcaças, suportes, componentes médicos, acessórios automotivos e isoladores elétricos. Essas peças são fabricadas com precisão para diversas indústrias, oferecendo durabilidade, leveza e resistência ao desgaste, produtos químicos e fatores ambientais, adaptadas às necessidades específicas.

Comece um novo projeto hoje

Sugestões de Parâmetros para Usinagem de Plástico

As sugestões de parâmetros para usinagem de plástico focam na otimização de fatores como potência do spindle, velocidade do spindle, taxa de avanço, profundidade de corte e material da ferramenta. Ajustar esses parâmetros garante usinagem eficiente, acabamentos de alta qualidade e resultados precisos adaptados ao material plástico específico.

Sugestões para Usinagem de Plásticos

As sugestões para usinagem de plástico incluem a seleção de tolerâncias adequadas, espessura de parede e tamanho da peça para garantir integridade estrutural e funcionalidade. Considerações como tamanho da broca, tempo de entrega, volume de produção e acabamento superficial são cruciais para otimizar eficiência, custo e qualidade na fabricação de peças plásticas.