Soluções para Fabricação de Peças Personalizadas

Serviço de Fabricação de Peças para Equipamentos Industriais

A Neway oferece fabricação de peças para equipamentos industriais, incluindo usinagem CNC, impressão 3D, fundição a vácuo, fundição sob pressão e moldagem por injeção. Fornecemos componentes duráveis e de alta precisão projetados para atender às exigências rigorosas das aplicações industriais.

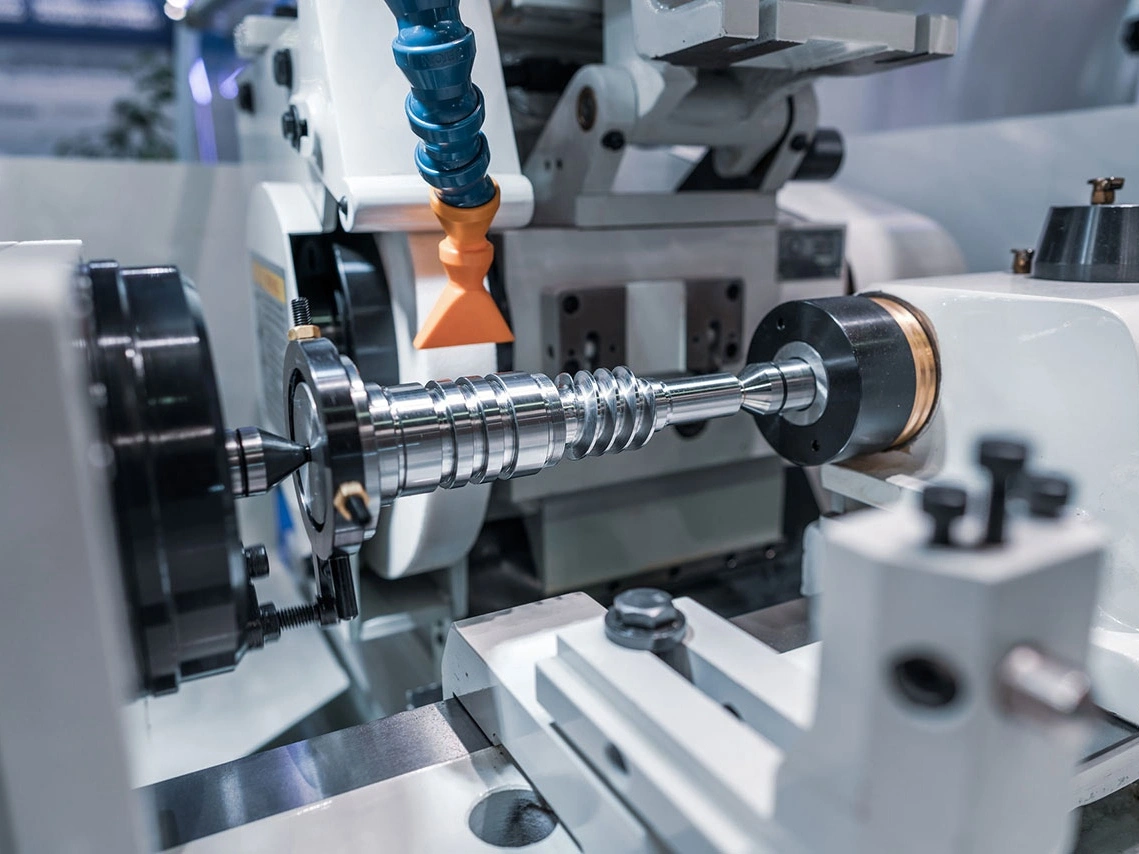

Usinagem de Peças para Equipamentos Industriais

A usinagem de peças para equipamentos industriais envolve processos precisos como fresamento CNC, torneamento, furação, mandrilamento, retificação e eletroerosão para criar componentes de alta qualidade. Utilizando técnicas de usinagem multi-eixo e de precisão, esses serviços garantem a produção de peças complexas e exatas para máquinas industriais. O resultado são peças duráveis e confiáveis, otimizadas para desempenho e longevidade em aplicações exigentes.

Seleção de Materiais para Equipamentos Industriais

A fabricação de equipamentos industriais requer materiais duráveis capazes de suportar alta tensão e ambientes severos. Materiais chave incluem superligas para resistência a altas temperaturas, titânio para relação resistência-peso, aço inoxidável para resistência à corrosão, alumínio para componentes leves e plásticos para aplicações não estruturais, isolantes ou de vedação.

Tratamentos de Superfície Típicos para Peças de Equipamentos Industriais

Tratamentos de superfície típicos para peças de equipamentos industriais incluem anodização, eletrodeposição, pintura em pó e PVD para melhorar durabilidade, resistência à corrosão e aparência estética. Métodos como jateamento, passivação e polimento melhoram o acabamento, enquanto tratamentos térmicos e revestimentos térmicos proporcionam estabilidade térmica. Esses tratamentos garantem desempenho eficiente em condições industriais exigentes.

Saber Mais

Revestimento Térmico

Saber Mais

Acabamento Conforme Usinado

Saber Mais

Pintura

Saber Mais

PVD (Deposição Física de Vapor)

Saber Mais

Jateamento

Saber Mais

Eletrodeposição

Saber Mais

Polimento

Saber Mais

Anodização

Saber Mais

Pintura em Pó

Saber Mais

Eletropolimento

Saber Mais

Passivação

Saber Mais

Escovação

Saber Mais

Óxido Negro

Saber Mais

Tratamento Térmico

Saber Mais

Revestimento de Barreira Térmica (TBC)

Saber Mais

Desbarbação e Polimento por Tumbling

Saber Mais

Revestimento Alodine

Saber Mais

Cromagem

Saber Mais

Fosfatização

Saber Mais

Nitretação

Saber Mais

Galvanização

Saber Mais

Revestimento UV

Saber Mais

Revestimento de Verniz

Saber Mais

Revestimento de Teflon

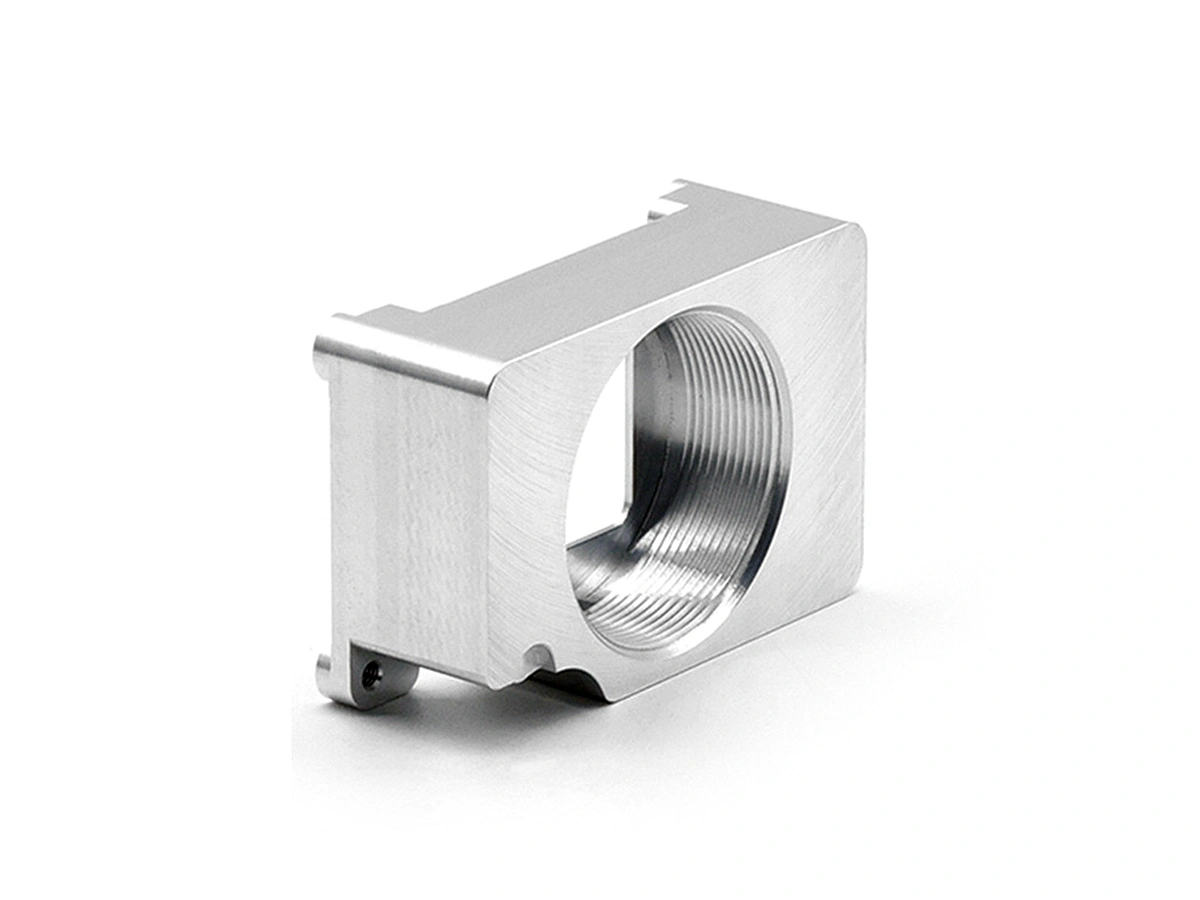

Peças para Equipamentos Industriais Usinadas CNC

Equipamentos industriais se beneficiam da usinagem CNC para produzir peças como bombas, válvulas e compressores, oferecendo componentes de alta resistência e engenharia precisa que garantem operação suave e longa vida útil.

Comece um novo projeto hoje

Guia de Projeto para Peças de Equipamentos Industriais

Peças para equipamentos industriais requerem estratégias de design que assegurem alta integridade estrutural, precisão na fabricação, facilidade de manutenção e conformidade. Este guia detalha as melhores práticas para componentes submetidos a altas cargas, usinagem de precisão e operação em campo.

Considerações para Fabricação de Peças Personalizadas para Equipamentos Industriais

A fabricação precisa de peças personalizadas para equipamentos industriais requer materiais robustos, estabilidade de processo, tolerâncias apertadas e conformidade global. Este guia descreve princípios de produção orientados pela engenharia para peças de alto desempenho e escaláveis.