Serviço de Usinagem de Descarga Elétrica de Precisão (EDM)

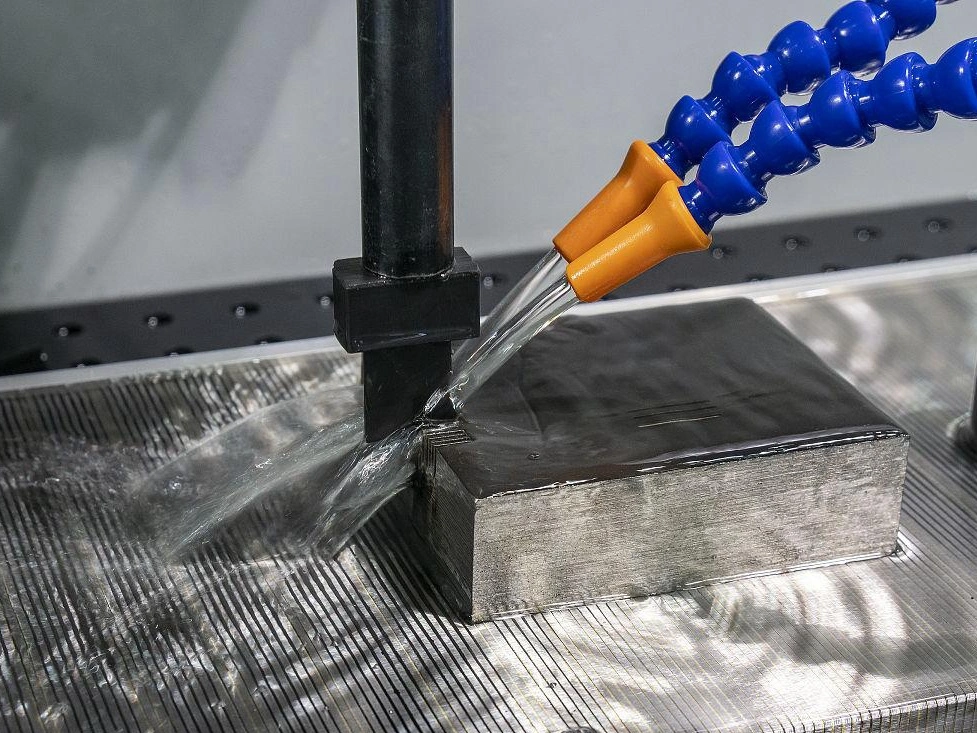

O serviço de Usinagem de Descarga Elétrica de Precisão (EDM) utiliza faíscas elétricas controladas para usinar com precisão materiais duros e formas complexas. Ideal para designs intrincados, tolerâncias rigorosas e materiais difíceis de usinar, o EDM garante alta precisão, acabamentos suaves e mínima deformação do material na fabricação.

- Serviço Rápido de Prototipagem EDM

- Serviço EDM de Baixo Volume

- Serviço de Produção em Massa EDM

- Serviço EDM Completo

Envie-nos os seus desenhos e especificações para um orçamento gratuito

Todos os ficheiros carregados são seguros e confidenciais

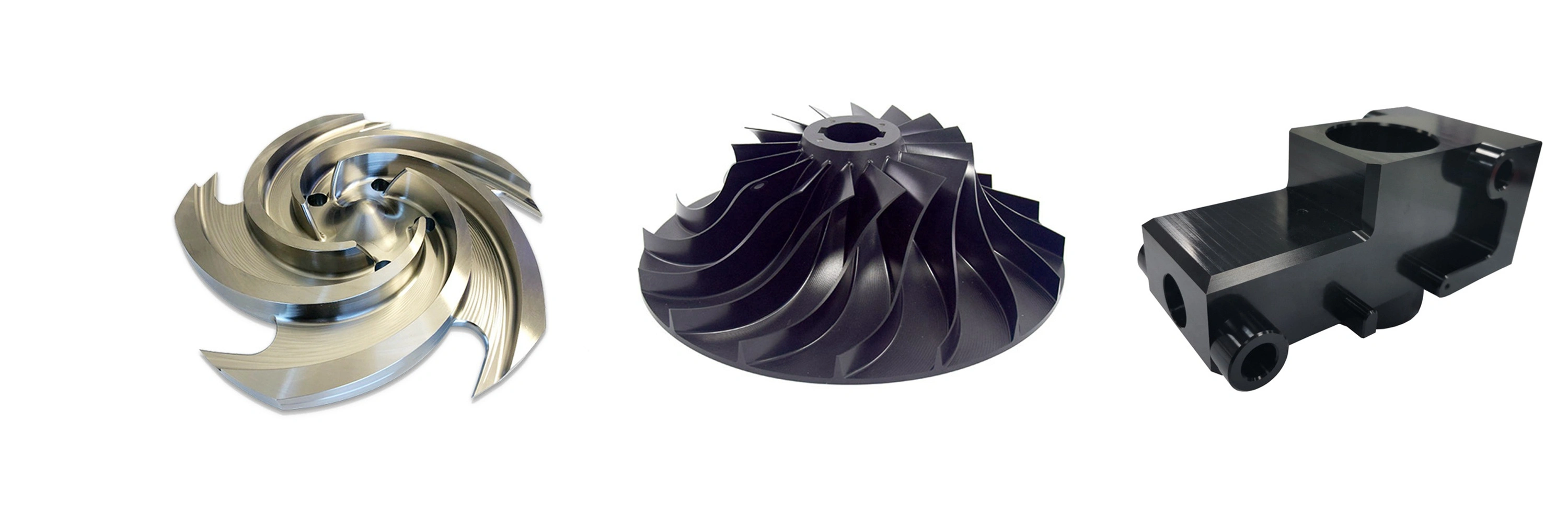

Aplicações da Usinagem de Descarga Elétrica (EDM)

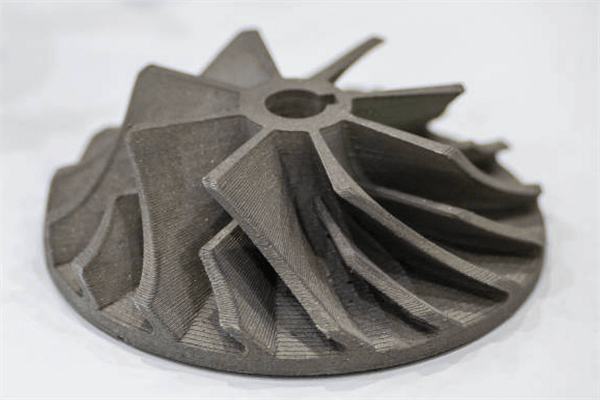

As aplicações da Usinagem de Descarga Elétrica (EDM) envolvem a criação de componentes intricados e de alta precisão através da erosão de materiais duros com faíscas elétricas. Ideal para formas complexas, tolerâncias rigorosas e materiais resistentes, o EDM é amplamente utilizado nas indústrias aeroespacial, médica, automotiva e de ferramentaria.

Materiais para Usinagem de Descarga Elétrica

A Usinagem de Descarga Elétrica (EDM) é utilizada para modelar com precisão materiais duros como superligas, titânio e aço inoxidável. Também é eficaz na usinagem de metais condutores como alumínio, cobre, latão e bronze. O EDM pode processar diversos materiais, incluindo aço carbono, plásticos e cerâmicas, oferecendo versatilidade na fabricação de componentes complexos com alta precisão e mínimo estresse no material.

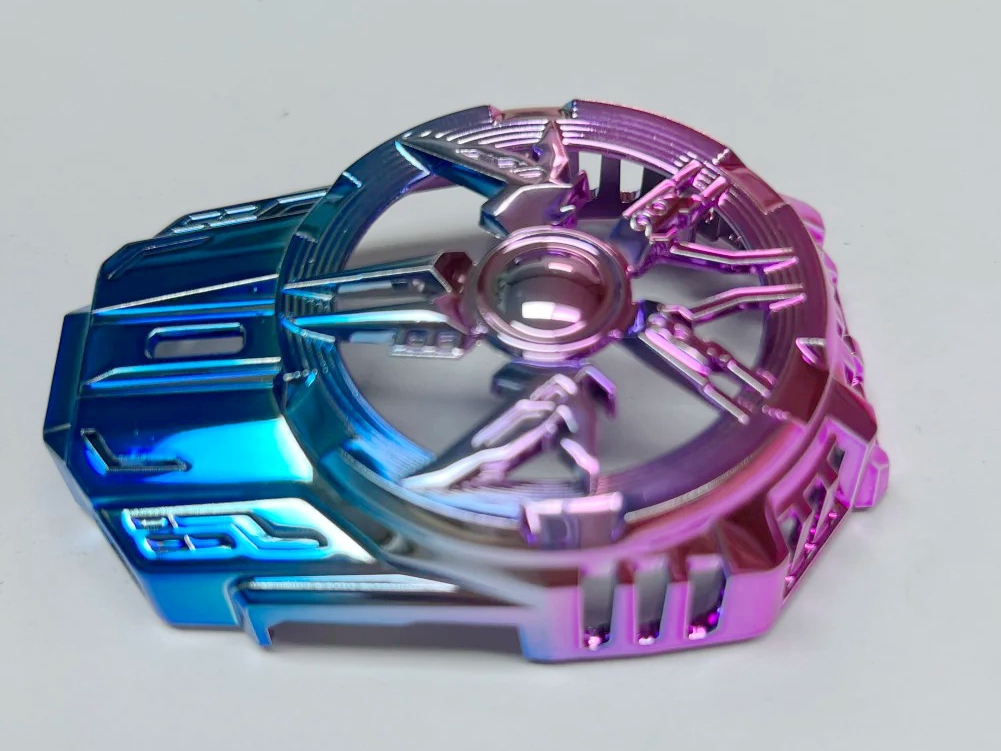

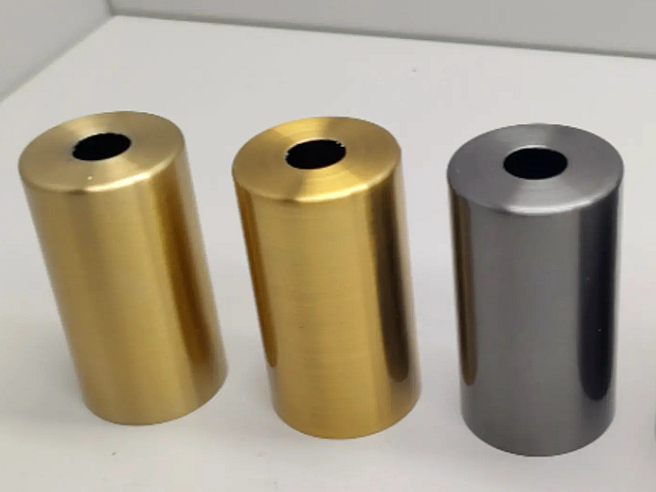

Tratamento de Superfície para Peças EDM

O tratamento de superfície para peças EDM melhora a durabilidade, resistência à corrosão e a aparência. Técnicas como polimento, revestimento e nitretação aprimoram a integridade da superfície, reduzem o desgaste e estendem a vida útil dos componentes fabricados por EDM, garantindo desempenho ideal em aplicações industriais exigentes.

Saber Mais

Revestimento térmico com resistência térmica aprimorada

Saber Mais

Acabamento conforme usinado

Saber Mais

Pintura

Saber Mais

PVD (Deposição Física de Vapor)

Saber Mais

Jateamento de areia

Saber Mais

Eletrodeposição

Saber Mais

Polimento

Saber Mais

Anodização

Saber Mais

Revestimento em pó

Saber Mais

Eletropolimento

Saber Mais

Passivação

Saber Mais

Escovação

Saber Mais

Óxido negro

Saber Mais

Tratamento térmico

Saber Mais

Revestimento de Barreira Térmica (TBC)

Saber Mais

Desbarbamento e polimento por tamboreamento

Saber Mais

Alodine

Saber Mais

Cromagem

Saber Mais

Fosfatização

Saber Mais

Nitretação

Saber Mais

Galvanização

Saber Mais

Revestimento UV

Saber Mais

Revestimento com verniz

Saber Mais

Revestimento de Teflon

Comece um novo projeto hoje

Sugestões de Tolerância para Usinagem EDM

As sugestões de tolerância para usinagem EDM fornecem orientações para alcançar alta precisão em componentes complexos. Ao selecionar tolerâncias apropriadas—como ±0,1 mm para uso geral e ±0,005 mm para peças de alta precisão—os fabricantes podem otimizar o desempenho, minimizar erros e atender a requisitos rigorosos de projeto.

Diretrizes de Projeto para Usinagem EDM

As diretrizes de projeto para usinagem EDM garantem produção eficiente e precisa de peças complexas. Considerando fatores como design do eletrodo, raios, posicionamento de furos, acabamento superficial e tolerância, os fabricantes podem alcançar resultados ótimos, reduzir o desgaste das ferramentas e atender eficazmente aos requisitos de alta precisão.