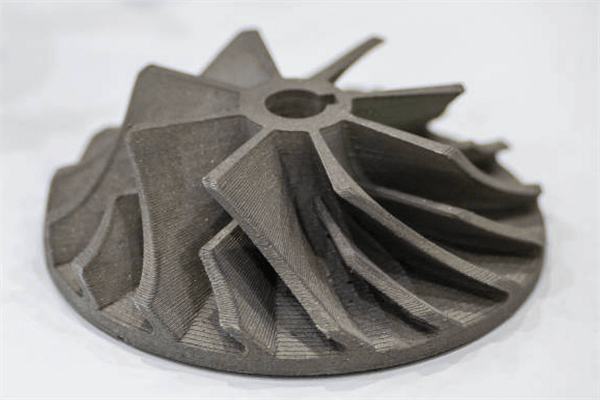

Serviço de impressão 3D em Inconel: Sinterização a laser direta de metal (DMLS)

Introdução: Quando as Superligas Encontram a Fabricação Aditiva

Na fabricação de alto desempenho, as superligas Inconel são altamente valorizadas pelo seu desempenho excecional sob temperaturas, pressões e ambientes corrosivos extremos, tornando-se um material fundamental nas indústrias aeroespacial, de energia e de geração de potência. No entanto, as mesmas características que tornam o Inconel tão robusto — como alta resistência, excelente resistência ao calor e forte tendência ao encruamento — também o tornam notoriamente difícil de usinar com processos subtrativos convencionais, como a usinagem CNC. Entre os desafios típicos estão o desgaste severo das ferramentas, elevadas taxas de sucata e dificuldade em formar geometrias complexas. Felizmente, o rápido desenvolvimento da fabricação aditiva trouxe uma solução de ruptura. Entre essas tecnologias, a Sinterização a Laser Direta de Metal (DMLS) está a revolucionar a produção de peças de Inconel de alto desempenho, graças à sua liberdade de design sem precedentes.

O Que é Inconel e Por Que é Difícil de Usinar?

Em essência, Inconel é uma superliga à base de níquel-cromo que forma, em temperaturas elevadas (tipicamente acima de 600 °C), uma camada de óxido de crómio densa e fortemente aderente. Esta camada proporciona resistência excecional à oxidação, à corrosão e à fadiga térmica. Nos projetos práticos da Neway, a Inconel 718 e a Inconel 625 são os dois materiais mais utilizados para impressão 3D. A primeira é valorizada pela sua excelente alta resistência, soldabilidade e resistência à fadiga, sendo ideal para rotores de motores. A segunda destaca-se pela sua excelente resistência à fadiga, à fluência e à corrosão, sendo amplamente utilizada em componentes estruturais marítimos.

No entanto, essas propriedades superiores também tornam o Inconel extremamente desafiador para a Usinagem CNC de Superligas convencional. A forte tendência ao encruamento faz com que o material endureça rapidamente durante o corte, reduzindo drasticamente a vida útil da ferramenta. Ao mesmo tempo, a sua condutividade térmica relativamente baixa dificulta a dissipação eficaz do calor, levando ao acúmulo térmico na interface ferramenta–peça, o que acelera ainda mais o desgaste da ferramenta e pode causar distorção da peça.

Tecnologia Direct Metal Laser Sintering (DMLS) Explicada

DMLS é uma tecnologia de fabricação aditiva metálica por fusão em leito de pó. Ela dispensa moldes tradicionais ou ferramentas de corte. Em vez disso, constrói diretamente peças metálicas densas, camada por camada, a partir de dados CAD 3D, utilizando um laser de fibra de alta potência para fundir seletivamente o pó metálico.

O fluxo de trabalho pode ser resumido da seguinte forma: primeiro, o modelo 3D é fatiado e são projetadas as estruturas de suporte necessárias. Em seguida, numa câmara de construção selada, a placa de base é pré-aquecida e o ambiente é preenchido com gás inerte (como argónio) para evitar oxidação em alta temperatura. Uma lâmina ou rolo espalhador distribui uma camada extremamente fina de pó de Inconel sobre a placa de base. Depois, o laser varre a geometria da secção transversal da camada atual, fundindo completamente o pó e ligando-o à camada previamente solidificada. Concluída uma camada, a plataforma de construção desce a espessura de uma camada, e o ciclo de deposição de pó e varrimento a laser repete-se até que a peça esteja concluída. A peça impressa normalmente requer várias etapas de pós-processamento, incluindo corte por EDM de fio para separá-la da placa de base, remoção de suportes e um tratamento térmico crítico para aliviar tensões residuais e otimizar as propriedades do material.

Cinco Vantagens-Chave ao Escolher Inconel DMLS

Liberdade de Design Ilimitada: O DMLS quebra completamente as limitações de design da fabricação tradicional, permitindo produzir facilmente peças com canais de refrigeração internos conformais, estruturas de treliça leves e paredes finas complexas. Isto oferece aos engenheiros uma flexibilidade sem precedentes para alcançar a otimização funcional.

Integração Funcional e Redução de Peso: Com DMLS, conjuntos originalmente compostos por múltiplos componentes podem ser redesenhados e fabricados como uma única peça integrada. Isto reduz o número de fixadores e etapas de montagem, diminui o risco de falha e permite uma redução extrema de peso através de otimização topológica, mantendo a resistência necessária.

Desempenho de Material Excecional: Sob parâmetros de processo otimizados, peças de Inconel produzidas por DMLS podem atingir densidade de 99,8 % ou superior. A sua microestrutura fina e uniforme permite que propriedades mecânicas como resistência à fadiga e resistência à fluência igualem ou até superem as de peças fundidas ou forjadas convencionalmente.

Redução Significativa de Desperdício de Material e Maior Aproveitamento: Ao contrário dos métodos subtrativos tradicionais, como o Serviço de Fresagem CNC, em que a maior parte do material original é removida sob a forma de cavacos, o DMLS é um processo quase near-net-shape. O pó não fundido pode, em geral, ser recuperado, peneirado e reutilizado, resultando num aproveitamento de material muito elevado. Para ligas de Inconel de alto custo, isso traduz-se em poupanças expressivas.

Prototipagem Rápida e Redução do Time-to-Market: DMLS permite converter rapidamente modelos CAD em peças metálicas funcionais, reduzindo de forma significativa os ciclos de desenvolvimento e iteração de produtos. É especialmente indicado para protótipos complexos que seriam difíceis ou economicamente inviáveis de produzir através de prototipagem por usinagem CNC, ajudando os produtos a ganhar vantagem competitiva no tempo de lançamento.

Etapas-Chave de Pós-Processamento para Peças em Inconel Produzidas por DMLS

Concluir a construção DMLS é apenas metade do caminho; o pós-processamento adequado é essencial para atingir as metas finais de desempenho e qualidade.

Remoção de Suportes e Limpeza de Superfície: As peças são normalmente removidas da placa de base por EDM de fio. Em seguida, processos como tumbling e desbaste de peças CNC são usados para remover estruturas de suporte, limpar a superfície e desbastar, eliminando pó aderido e arestas vivas.

Tratamento Térmico Crítico: Para ligas endurecíveis por precipitação, como Inconel 718, o tratamento de solução e o envelhecimento — tal como o tratamento térmico para peças usinadas CNC — são obrigatórios. Estas etapas aliviam tensões residuais e promovem a precipitação de fases de endurecimento, garantindo que a peça atinja as propriedades mecânicas especificadas.

Acabamento de Superfície para Melhorar o Desempenho: Dependendo dos requisitos da aplicação, podem ser aplicados vários processos de acabamento. A eletropolimento de peças de precisão reduz de forma eficaz a rugosidade superficial, melhora a resistência à corrosão e diminui a resistência ao escoamento de fluidos. Para componentes que exigem aparência premium ou superfícies ultra-lisas, o serviço de polimento de peças CNC pode ser utilizado para alcançar um acabamento tipo espelho.

Inconel DMLS vs. Usinagem CNC Tradicional: Como Escolher?

Escolher entre DMLS e usinagem CNC tradicional exige uma avaliação abrangente. DMLS destaca-se em complexidade geométrica, aproveitamento de material e prototipagem rápida, enquanto a usinagem de precisão convencional apresenta vantagens claras para geometrias mais simples, produção em grande volume, tolerâncias dimensionais mais apertadas e acabamentos de superfície superiores com boa relação custo-benefício.

A nossa recomendação: quando a sua peça envolve canais internos complexos, estruturas integradas ou produção de baixo volume/protótipo, o DMLS é a solução ideal. Para geometrias mais simples que exijam produção em massa, os serviços de usinagem multi-eixo tradicionais costumam ser mais económicos e eficientes. Importa destacar que o serviço one-stop da Neway pode combinar de forma flexível as vantagens de DMLS e CNC para implementar fabricação híbrida — por exemplo, usando DMLS para produzir um pré-formado near-net com características complexas, seguido de usinagem CNC de 5 eixos em interfaces críticas para alcançar o melhor desempenho global.

Casos de Aplicação Industrial da Tecnologia Inconel DMLS

Aeroespacial e Aviação: DMLS é ideal para fabricar bicos de combustível, pás de turbina, câmaras de combustão de foguetes e componentes semelhantes. A capacidade de integrar canais de refrigeração internos complexos traduz-se diretamente em maior eficiência do motor e numa melhor relação empuxo–peso.

Geração de Energia: Em turbinas a gás e centrais nucleares, o DMLS pode ser utilizado para produzir discos de turbina, pás e componentes de válvulas resistentes a altas temperaturas e corrosão, como peças em Hastelloy C-276.

Dispositivos Médicos: Na área médica, o DMLS permite a criação de guias cirúrgicos personalizados, dispositivos de fixação e implantes ortopédicos biocompatíveis (mediante certificação), apoiando o avanço da medicina de precisão.

Capacidades da Neway em Serviços Inconel DMLS

Na Neway, estamos empenhados em fornecer soluções Inconel DMLS de classe mundial. Operamos sistemas avançados de DMLS e mantemos bases de dados de parâmetros de processo rigorosamente validados para múltiplos materiais, incluindo Inconel 738. A nossa equipa de engenharia possui profundo conhecimento do comportamento das ligas Inconel e pode oferecer suporte de ponta a ponta — desde a otimização de design inicial e desenvolvimento da estratégia de construção até ao pós-processamento completo, incluindo acabamento de alta precisão com serviço de eletroerosão (EDM). Quer precise de serviços de prototipagem para validar o seu projeto, quer esteja pronto para avançar para produção em baixo volume, a Neway é um parceiro de confiança.

Conclusão: Acolher o Futuro da Fabricação

A combinação de Inconel e DMLS está a expandir continuamente os limites do design e da fabricação de peças de alto desempenho, impulsionando a inovação nos setores aeroespacial, de energia, médico e outros segmentos críticos. Escolher a Neway significa contar com um parceiro de fabricação que combina forte competência técnica com ampla experiência em projetos. Convidamo-lo sinceramente a entrar em contacto connosco para explorar como a impressão 3D avançada em Inconel pode transformar os seus projetos de vanguarda em realidade fiável e eficiente.