Sinterização a laser seletiva (SLS) | Serviço de impressão 3D em metal

Introdução: Desbloqueando a liberdade máxima na fabricação de peças metálicas

Na manufatura moderna de alto nível, a demanda por peças metálicas com geometrias complexas está em constante crescimento. Métodos tradicionais muitas vezes têm dificuldade em produzir componentes com canais internos de fluxo intrincados, estruturas em treliça ou recursos funcionais altamente integrados. A Sinterização Seletiva a Laser de Metal (metal SLS), como um ramo essencial da manufatura aditiva, está superando essas limitações com suas vantagens técnicas únicas. Ao sinterizar pó metálico camada a camada, essa tecnologia permite a produção direta de componentes metálicos densos e de alto desempenho, liberando uma liberdade de design sem precedentes para aplicações de engenharia.

Tecnologia metal SLS explicada: a jornada do pó à peça metálica densa

O princípio central da metal SLS é usar um feixe de laser de alta potência para escanear seletivamente uma cama de pó metálico, fundindo completamente as partículas de pó em temperaturas rigorosamente controladas para que solidifiquem e se unam conforme o formato desejado. Esse processo deve ser realizado em uma atmosfera de proteção controlada para evitar a oxidação do metal em alta temperatura.

Um fluxo de trabalho completo de fabricação é composto por várias etapas rigidamente controladas. Ele começa com a preparação do modelo 3D e o projeto das estruturas de suporte, ambos críticos para garantir o sucesso da impressão. Em seguida, a câmara de fabricação é evacuada e preenchida com gás inerte (normalmente argônio ou nitrogênio) para criar condições ambientais ideais. Durante a construção, o sistema de distribuição espalha uma camada extremamente fina de pó metálico sobre a placa de base, e o laser escaneia e funde o pó de acordo com a geometria seccional definida. Assim que uma camada é concluída, a plataforma de construção desce na espessura exata de uma camada, e os passos de recobrimento de pó e escaneamento a laser são repetidos até que toda a peça seja formada.

Em princípio, essa tecnologia é semelhante à SLS plástica, mas os requisitos de processo são significativamente mais rigorosos. Como um processo de alto nível dentro do portfólio de Impressão 3D, a metal SLS exige controle preciso da potência do laser, velocidade de varredura, espessura de camada e outros parâmetros para garantir qualidade de peça estável e confiável.

Principais materiais para metal SLS e suas propriedades

A metal SLS suporta uma ampla gama de materiais, capazes de atender a diferentes requisitos de desempenho em diversas aplicações.

Entre os aços inoxidáveis, o Aço Inoxidável SUS316L destaca-se por sua excelente resistência à corrosão. Ele é particularmente adequado para peças usadas em ambientes agressivos, como equipamentos de processamento químico e engenharia marinha. Sua combinação equilibrada de propriedades mecânicas e resistência à corrosão faz dele um dos materiais mais utilizados em impressão metal SLS.

Aços-ferramenta e aços para moldes também desempenham um papel importante na metal SLS. Com alta dureza e excelente resistência ao desgaste, são ideais para produzir insertos de refrigeração conformal em Molde Rápido. Com metal SLS, é possível fabricar insertos de moldes com canais internos de refrigeração complexos, melhorando significativamente a eficiência da injeção e a qualidade das peças moldadas.

Superligas de alta temperatura constituem outra categoria-chave de materiais em metal SLS. Inconel 718, com sua resistência excepcional em altas temperaturas e excelente resistência à fadiga, é uma escolha ideal para componentes de zonas quentes em motores aeroespaciais. Inconel 625, conhecida por sua resistência superior à fadiga e à oxidação, é amplamente utilizada nas indústrias de processamento químico e energia.

As ligas de titânio ocupam uma posição especial na metal SLS. Ti-6Al-4V (TC4), a liga de titânio mais utilizada, combina excelente relação resistência-peso com biocompatibilidade, tornando-se um material preferencial para componentes estruturais aeroespaciais e implantes médicos.

Para estruturas leves, as ligas de alumínio oferecem vantagens únicas. Alumínio 6061 apresenta propriedades mecânicas bem equilibradas, enquanto o Alumínio 7075, com sua alta resistência e boa resistência à corrosão, é amplamente utilizado em estruturas aeroespaciais que exigem redução de peso e alto desempenho.

Cinco vantagens decisivas de escolher metal SLS

A metal SLS traz benefícios transformadores para a manufatura moderna, com vantagens centrais refletidas em diversos aspectos.

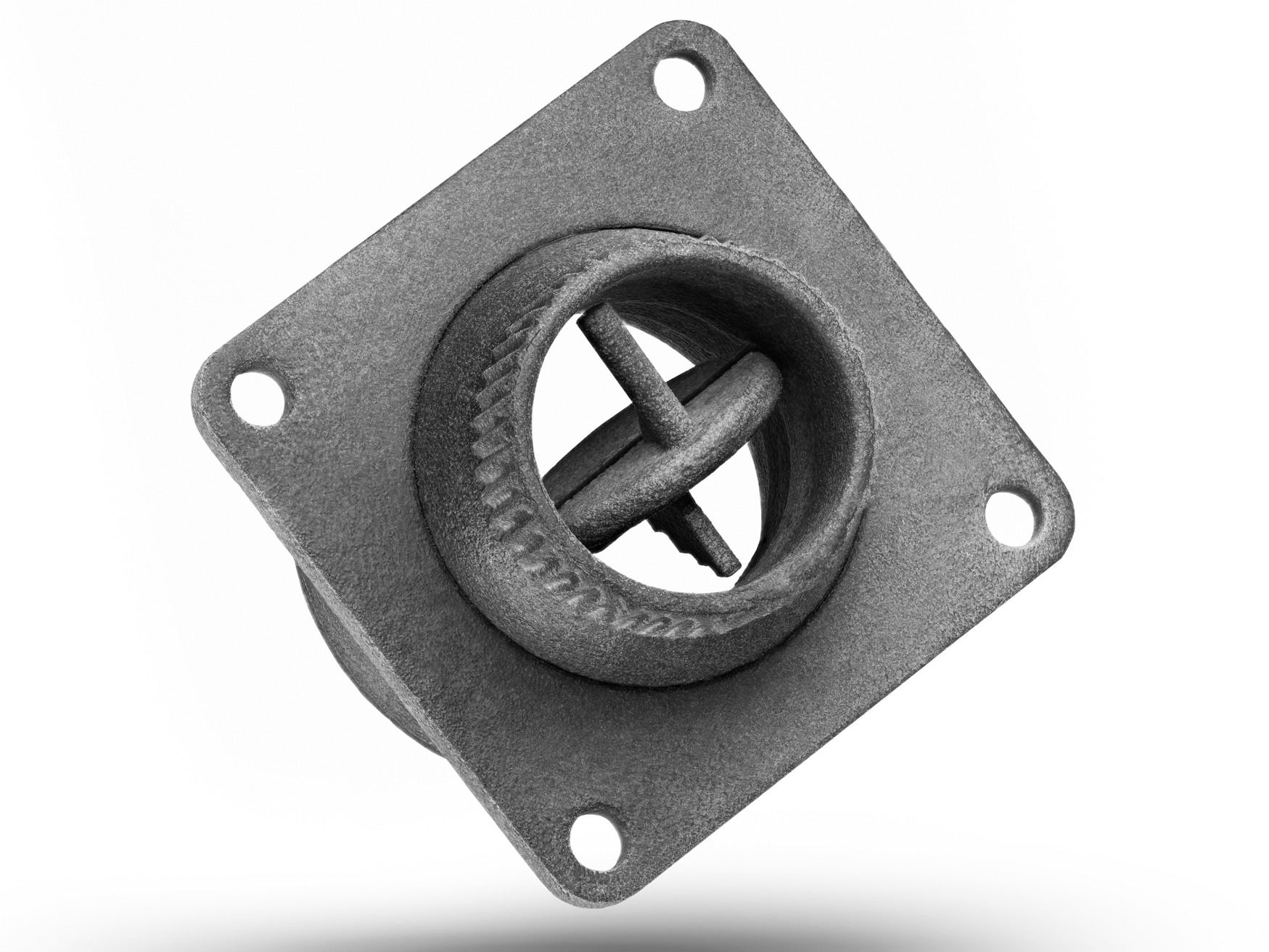

A primeira é a liberdade de design incomparável. A metal SLS viabiliza a produção de canais internos de refrigeração complexos, estruturas em treliça leves e geometrias otimizadas topologicamente que são extremamente difíceis ou impossíveis de obter por processos tradicionais. Os projetistas podem concentrar-se na otimização funcional e de desempenho, em vez de serem restringidos pelos limites convencionais de fabricação.

Em termos de desempenho de material, peças produzidas por metal SLS podem alcançar densidades muito elevadas (tipicamente acima de 99,5%), com propriedades mecânicas que se aproximam — ou até superam — as de componentes forjados. Com tratamentos térmicos de pós-processamento adequados, as peças impressas podem atender de forma confiável aos requisitos de condições de serviço exigentes.

A integração funcional e consolidação de componentes representa outra grande vantagem. Com metal SLS, engenheiros podem redesenhar conjuntos originalmente compostos por múltiplas peças em um único componente integrado. Isso reduz etapas de montagem, melhora a eficiência de produção e aumenta significativamente a confiabilidade e a vida útil ao eliminar possíveis pontos de vazamento e juntas mecânicas.

A metal SLS também oferece uma forte capacidade de resposta rápida. Por não exigir moldes, a produção pode avançar diretamente de modelos digitais para peças físicas, encurtando de forma expressiva o ciclo de desenvolvimento. Para Serviços de Fabricação em Baixo Volume, essa tecnologia fornece uma solução flexível e economicamente viável.

Por fim, a metal SLS apresenta excelente aproveitamento de material. O pó metálico não fundido no processo de construção pode ser recuperado e reutilizado após peneiramento e controle de qualidade adequados, resultando em um nível de utilização de material muito superior ao dos métodos subtrativos tradicionais. Essa vantagem é especialmente importante no processamento de ligas de alto valor agregado.

Etapas-chave de pós-processamento para peças metal SLS

Um pós-processamento adequado é fundamental para garantir a qualidade final dos componentes produzidos por metal SLS. A primeira etapa é a remoção de suportes e limpeza básica. As peças geralmente são separadas da placa de base por eletroerosão a fio (wire EDM) ou corte, seguida da remoção cuidadosa das estruturas de suporte. Essa etapa exige operação qualificada para evitar danos a recursos delicados.

O tratamento térmico desempenha um papel crucial na melhoria do desempenho. Através de processos de Tratamento Térmico para Usinagem CNC especialmente definidos, as tensões residuais internas geradas durante a impressão podem ser aliviadas de forma eficaz, enquanto a microestrutura é otimizada para melhorar significativamente as propriedades mecânicas. Alguns materiais também exigem tratamentos específicos de envelhecimento ou endurecimento por precipitação.

Para aplicações de especificação mais elevada, como em aeroespacial, a prensagem isostática a quente (HIP) torna-se muitas vezes indispensável. Submetendo as peças a alta temperatura e alta pressão isostática, o HIP elimina ainda mais microdefeitos internos, melhorando significativamente o desempenho em fadiga e a confiabilidade geral.

O acabamento superficial é selecionado de acordo com os requisitos da aplicação. O Eletropolimento para Peças de Precisão pode reduzir de forma significativa a rugosidade da superfície e, ao mesmo tempo, aumentar a resistência à corrosão. Para peças que exigem texturas específicas ou acabamento tipo espelho, o Serviço de Polimento de Peças CNC é utilizado para alcançar a qualidade superficial desejada.

Metal SLS vs. outros processos de fabricação de metais

A seleção do processo de fabricação mais adequado para peças metálicas exige uma avaliação técnica e econômica abrangente.

Em comparação com a usinagem CNC tradicional, a metal SLS oferece vantagens claras em complexidade geométrica, utilização de material e flexibilidade de design, tornando-se particularmente adequada para peças com canais internos, estruturas em treliça ou recursos não convencionais. No entanto, para geometrias simples e produção em grande volume, os Serviços de Usinagem de Precisão tradicionais costumam ser mais econômicos.

Em comparação com a fundição de metais, a metal SLS elimina a necessidade de moldes, reduzindo significativamente o custo e o prazo durante o desenvolvimento e a iteração do produto. Peças produzidas por metal SLS também oferecem maior precisão dimensional e propriedades de material mais consistentes. Apesar disso, para lotes muito grandes, processos de fundição tradicionais ainda podem apresentar vantagens em custo total.

Na produção real, a manufatura híbrida costuma fornecer o melhor resultado. Combinando metal SLS com Serviços de Usinagem Multi-Eixo, é possível produzir pré-formas próximas ao formato final via SLS e, em seguida, usinar superfícies de acoplamento críticas e recursos de alta precisão em centros CNC multi-eixo. Essa abordagem preserva a liberdade geométrica enquanto garante tolerâncias dimensionais apertadas onde elas são mais importantes.

Aplicações inovadoras de metal SLS em indústrias de alto nível

No setor aeroespacial, a metal SLS está impulsionando novas filosofias de design. Fabricantes de Aeroespacial e Aviação utilizam essa tecnologia para produzir bicos de combustível de motor, suportes leves, pás de turbina e outros componentes críticos. Por meio de otimização topológica e estruturas em treliça, é possível obter reduções de peso significativas, mantendo — ou até melhorando — o desempenho mecânico, o que contribui diretamente para maior eficiência e melhores relações empuxo/peso.

A indústria médica é outra grande beneficiária da metal SLS. Na fabricação de Dispositivos Médicos, a SLS é utilizada para produzir implantes ortopédicos personalizados com estruturas porosas que promovem o crescimento ósseo e a estabilidade de longo prazo. Além disso, guias cirúrgicos, estruturas de próteses dentárias e outros instrumentos de precisão podem ser produzidos com alta exatidão para atender a requisitos clínicos rigorosos.

No setor automotivo, especialmente em competições de alto desempenho, a metal SLS é amplamente adotada. Fabricantes Automotivos utilizam a tecnologia para produzir componentes de motor, elementos leves de suspensão e módulos personalizados de gestão térmica. Essas peças não apenas proporcionam desempenho otimizado, como também permitem iterações rápidas de design, possibilitando respostas ágeis ao feedback de testes e às condições de pista.

Capacidades em metal SLS da Neway e compromisso com a qualidade

Na Neway, estamos comprometidos em oferecer soluções de manufatura metal SLS de classe mundial. Equipados com sistemas avançados de metal SLS e estruturas robustas de controle de processo, garantimos que cada peça atenda a padrões de qualidade rigorosos. Nossa equipe de engenharia combina profundo conhecimento em materiais com ampla experiência em processos, fornecendo suporte abrangente desde a seleção de material e design para manufatura aditiva (DFAM) até otimização de parâmetros.

Oferecemos um Serviço One-Stop completo, cobrindo otimização de design, manufatura aditiva, tratamento térmico e usinagem de precisão. Nosso sistema de garantia de qualidade é totalmente equipado com instrumentos avançados de inspeção para verificar precisão dimensional, integridade de superfície e qualidade interna, assegurando conformidade com padrões exigentes em setores como aeroespacial, médico e outras indústrias críticas.

Conclusão: abraçando o potencial ilimitado da manufatura aditiva em metal

A metal SLS está redefinindo o cenário da manufatura de alto nível. Ela não é apenas uma ferramenta para prototipagem rápida, mas também uma solução robusta para produção direta de componentes metálicos de alto desempenho para uso final. À medida que a tecnologia avança e mais materiais de alto desempenho se tornam disponíveis, a metal SLS continuará a desbloquear novas possibilidades em uma gama cada vez mais ampla de indústrias. Convidamos sinceramente parceiros de todos os setores a colaborar com a Neway, explorar o vasto potencial da tecnologia metal SLS e impulsionar juntos a inovação e a modernização industrial.

FAQs

Peças metal SLS tratadas termicamente podem atingir a resistência de componentes forjados?

Que materiais de suporte são usados em metal SLS e quão difícil é removê-los?

A metal SLS pode fabricar peças complexas com cavidades internas? Como o pó é removido?

Qual é o volume de construção típico de máquinas metal SLS e como peças maiores são tratadas?