Serviço Online de Protótipo Rápido de Moldagem

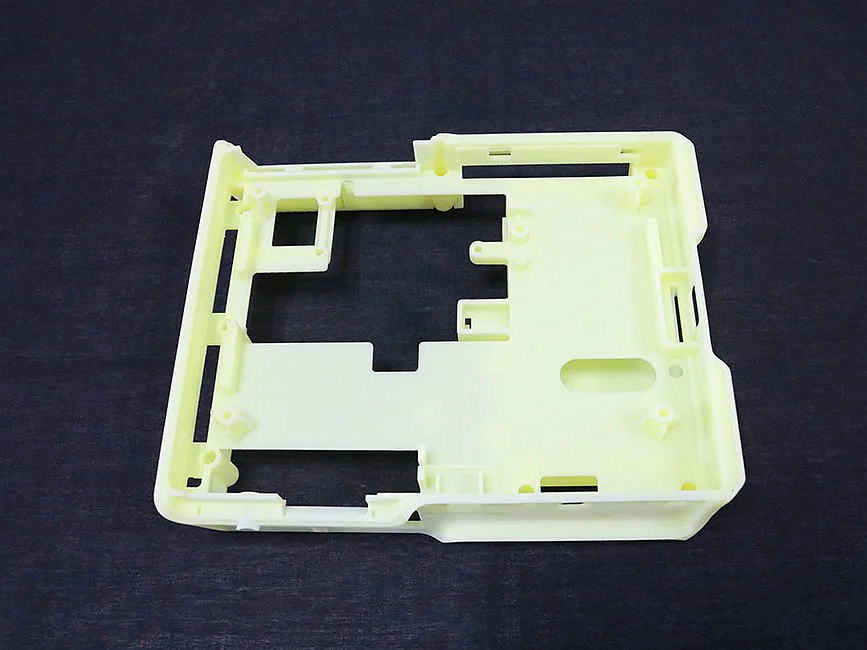

Nosso Serviço Online de Protótipo Rápido de Moldagem oferece soluções rápidas e econômicas com fundição a vácuo rápida, moldagem por injeção de plástico, moldagem por injeção de metal e moldagem por injeção de cerâmica. Fornecemos protótipos de alta qualidade para vários setores, garantindo prazos rápidos e precisão.

- Serviço Rápido de Protótipos de Moldagem

- Serviço de Fabricação de Moldagem em Baixo Volume

- Serviço de Produção em Massa de Moldagem

- Serviço de Moldagem Completo

Envie-nos os seus desenhos e especificações para um orçamento gratuito

Todos os ficheiros carregados são seguros e confidenciais

Gama de Serviços de Moldagem Rápida

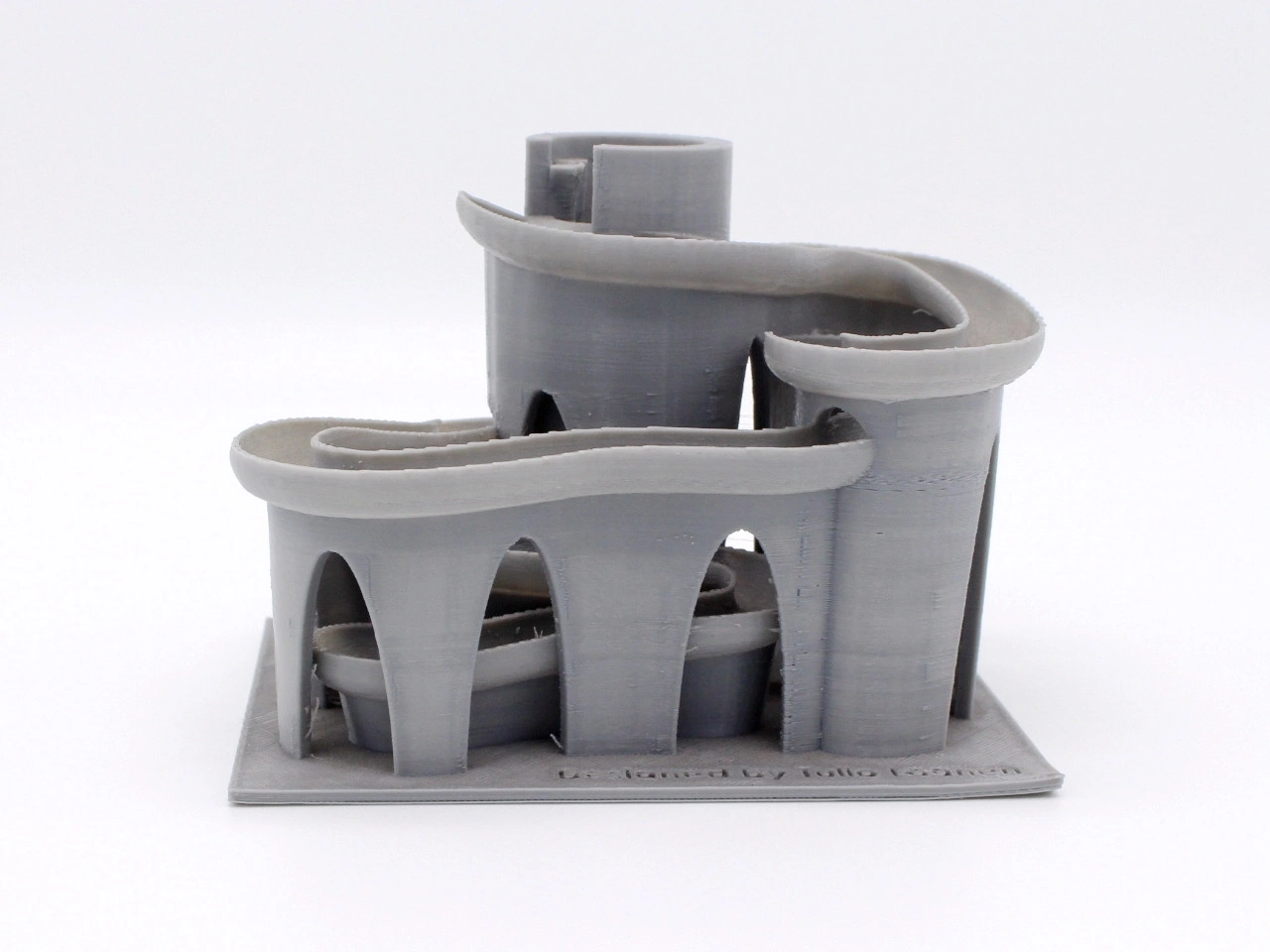

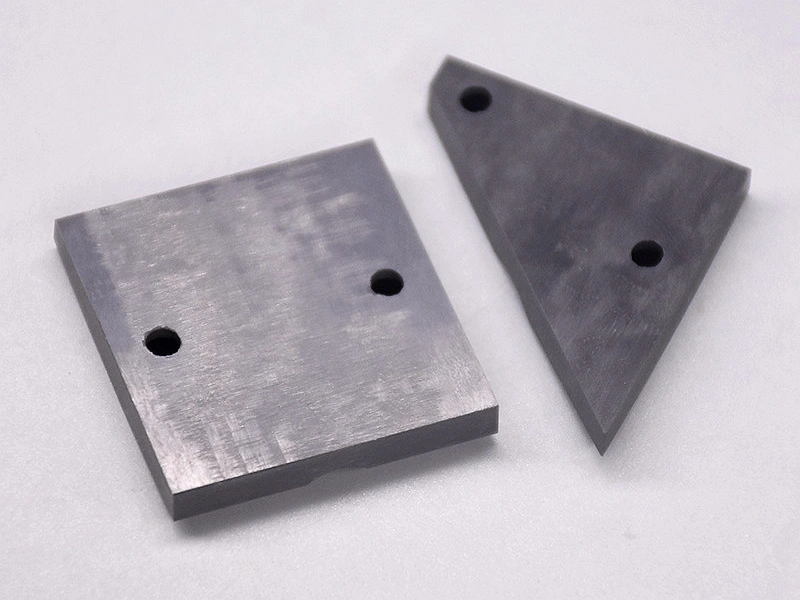

Nossa gama de serviços de moldagem rápida inclui fundição a vácuo rápida, moldagem por injeção de plástico, moldagem por injeção de metal e moldagem por injeção de cerâmica. Entregamos protótipos e peças de produção rápidas e precisas, garantindo resultados de alta qualidade para uma ampla gama de indústrias e aplicações.

Materiais Típicos de Impressão 3D

As ligas de alumínio comuns usadas na usinagem CNC incluem 6061, 7075, 2024 e 5052, oferecendo uma variedade de propriedades como alta resistência, resistência à corrosão e usinabilidade. Essas ligas são usadas em aplicações aeroespaciais, automotivas, marítimas e estruturais.

Tratamento de Superfície para Peças de Moldagem Rápida

A Neway oferece tratamento avançado de superfície para peças de moldagem rápida, incluindo fundição a vácuo rápida, moldagem por injeção de plástico, metal e cerâmica. Nossos serviços melhoram a durabilidade, a qualidade do acabamento e o desempenho, garantindo precisão e confiabilidade para diversas aplicações.

Saber Mais

Revestimento Térmico

Saber Mais

Como Usinado

Saber Mais

Pintura

Saber Mais

PVD (Deposição Física de Vapor)

Saber Mais

Jateamento de Areia

Saber Mais

Eletrodeposição

Saber Mais

Polimento

Saber Mais

Anodização

Saber Mais

Pintura em Pó

Saber Mais

Eletropolimento

Saber Mais

Passivação

Saber Mais

Escovação

Saber Mais

Óxido Preto

Saber Mais

Tratamento Térmico

Saber Mais

Revestimento de Barreira Térmica (TBC)

Saber Mais

Tumbling

Saber Mais

Alodine

Saber Mais

Cromagem

Saber Mais

Fosfatização

Saber Mais

Nitretação

Saber Mais

Galvanização

Saber Mais

Revestimento UV

Saber Mais

Revestimento de Laca

Saber Mais

Revestimento de Teflon

Estudo de Caso de Peças Personalizadas de Moldagem Rápida

Nosso estudo de caso de peças personalizadas de moldagem rápida demonstra aplicações bem-sucedidas usando fundição a vácuo rápida, moldagem por injeção de plástico, metal e cerâmica. Entregamos peças precisas e de alta qualidade, otimizando a velocidade de produção e a eficiência de custos.

Comece um novo projeto hoje

Sugestões para Peças de Moldagem Rápida

Para peças de moldagem rápida ideais, considere fatores como ângulo de saída de 1-3° para fácil ejeção, tamanhos mínimos de orifícios de 0,8 mm, controle rigoroso de tolerâncias (±0,1 mm), espessura de parede uniforme, raios adequados e seleção de material baseada no desempenho e necessidades de aplicação da peça.