CNC加工見積もりを読み解く:部品コストに影響する10の要因

はじめに

CNC加工の見積価格は、設計パラメータ、材料特性、製造プロセスの選択、数量条件など、複数の要素が複雑に絡み合って決まります。調達エンジニアや製品開発担当者にとって、CNC加工サービスのコスト構造を理解することは、デザイン・トゥ・コスト戦略の最適化や、プロジェクトの採算性を確保するうえで極めて重要です。

本記事では、業界標準の実務と実測コストデータに基づき、CNC加工見積に影響を与える「10大コスト要因」を整理して解説します。

1. 材料種類とグレード

材料選定は、素材そのものの価格だけでなく、被削性にも直接影響します。たとえば標準材であるアルミニウム6061は、高い被削性と手頃な価格が特長ですが、インコネル718やチタン Ti-6Al-4Vのような高機能合金は、材料費が高いだけでなく加工効率も低いため、相対的な加工コストが大きくなります。

材料 | 相対加工コスト指数 | 備考 |

|---|---|---|

アルミニウム 6061 | 1.0 | 被削性が高い |

ステンレス鋼 304 | 1.8 | 送り速度を落とす必要あり |

インコネル 718 | 3.2 | 高性能工具が必須 |

チタン TC4 | 2.9 | 工具摩耗が非常に速い |

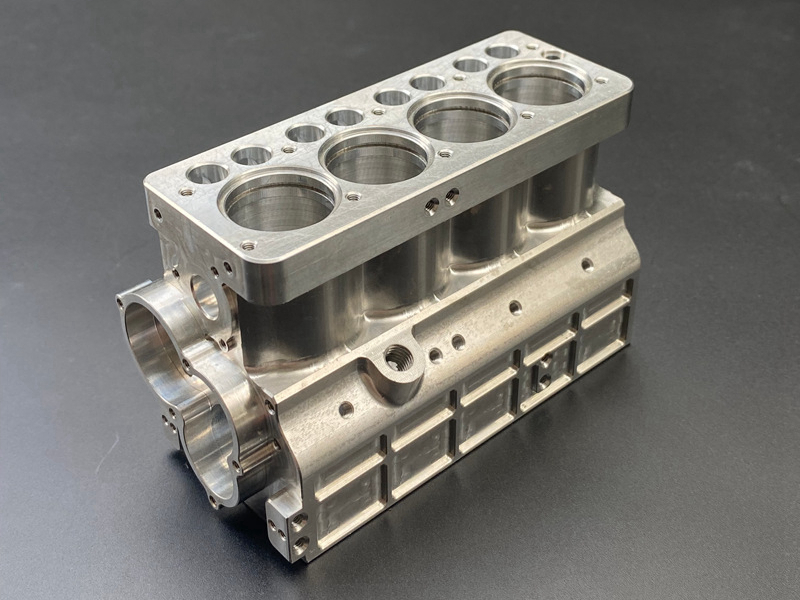

2. 部品形状と複雑さ

深いキャビティ、薄肉部、複雑な3D形状などの設計要素は、加工の難易度と時間を大きく押し上げます。多軸CNC加工が必要となる部品では、段取りやツールパス作成に要する時間が増加し、結果として機械占有時間と工数が増えるため、見積価格も高くなります。設計の簡素化は、見積金額の直接的な削減につながります。

3. 寸法公差

±0.01 mm以下のような厳しい公差を指定すると、工具補正、切削速度の低減、厳格な検査などが必要となり、加工時間と検査時間の両方が増加します。ボアや嵌合部といった高精度箇所では、CNCボーリングなどの二次加工が追加されるケースも多く、その分サイクルタイムと単価が上昇します。

4. 表面仕上げ要求

指定される表面仕上げは、後処理コストに大きく影響します。標準的な「加工のまま(as-machined)」仕上げであれば追加コストは最小限ですが、アルマイト処理、塗装、熱スプレーコーティングなどを指定すると、用途やロットサイズにもよりますが、部品コストが15~60%程度増加する場合があります。

5. 数量とバッチサイズ

セットアップや工具準備にかかる時間は固定費であるため、ロット数量が増えるほど1個当たりのコストは低下します。小ロット生産では、柔軟な生産が可能な低量CNC加工が有効ですが、固定セットアップコストが分散しにくいため、単価は高めになりがちです。

6. リードタイム要求

短納期要求は生産スケジュールに直接影響し、残業対応や資材の特急手配、他案件より優先しての段取り変更などが必要になることがあります。そのため、リードタイムを圧縮した見積には、通常10~30%程度の特急料金が上乗せされるケースが一般的です(工場の負荷状況や稼働率によって変動)。

7. ツーリングと治具

不規則な形状や複雑なクランプが必要な部品では、専用治具やソフトジョーなどの製作が必要となり、NRE(Non-Recurring Engineering:一時的な初期設計コスト)としてコスト要因になります。リピート品では治具を再利用することでコスト削減が可能ですが、初回生産では治具・ツーリング準備の時間が見積に占める割合が大きくなります。

8. 加工プロセスの選択

CNCフライス加工、CNC旋削、放電加工(EDM)、研削加工など、必要となる加工プロセスの組み合わせによって、総加工時間と工具消耗は大きく変わります。二次加工や特殊プロセスが多い部品ほど、使用設備・工具が増え、全体の加工コストも上昇します。

9. CAD/CAMプログラミングの難易度

見積計算では、3Dモデルの形状や図面上のGD&T(幾何公差)の明瞭さに基づいて、CAMプログラミングの工数も考慮されます。複雑な自由曲面を持つ3D部品や、公差指示があいまいな図面は、ツールパス作成と検証により多くの時間を要し、その分プログラミング工数をカバーするために見積金額が高めに設定される傾向があります。

10. 品質保証とドキュメント要求

航空宇宙・医療などの分野では、CMM(三次元測定機)レポート、ミルシート・材料証明、PPAPやISO関連の文書など、部品に付随する品質ドキュメントが必須となる場合があります。これらの検査・文書作成には追加の工数が必要であり、その分が見積に計上されるため、コスト要因として無視できません。

まとめ

CNC加工の見積価格は、単なる「数字」ではなく、材料選定、設計、加工プロセスの一連の戦略的な意思決定の結果を反映したものです。コストに影響する主要因を理解しておけば、設計段階でのDFM(製造性を考慮した設計)を進めやすくなり、信頼できるCNC加工メーカーとの交渉やコスト最適化も、より戦略的に行えるようになります。コスト効率の高い生産を実現するには、サプライヤーとの早期かつ継続的な技術的コミュニケーションが重要です。