Kleinserien-CNC-Bearbeitung: Strategien für Qualität und Wirtschaftlichkeit

Einführung

Da sich Produktlebenszyklen verkürzen und die Nachfrage nach Individualisierung steigt, hat sich die Kleinserien-CNC-Bearbeitung zu einer entscheidenden Fertigungslösung entwickelt. Sie ermöglicht es Unternehmen, hochwertige Präzisionsteile in Stückzahlen von wenigen Einheiten bis zu einigen Hundert zu produzieren – bei gleichzeitiger Kontrolle von Lieferzeit und Kosten.

Bei Neway Machining wird die Kleinserien-CNC-Fertigung in verschiedenen Branchen eingesetzt, darunter Luft- und Raumfahrt, Medizintechnik und industrielle Automatisierung, um auch bei geringen Stückzahlen eine überlegene Teilequalität sicherzustellen. Dieser Blog beleuchtet Strategien, mit denen Konstruktionsteams und Einkäufer sowohl Qualität als auch Wirtschaftlichkeit in der Kleinserien-CNC-Bearbeitung optimieren können.

Der Nutzen der Kleinserien-CNC-Bearbeitung

Kleinserien-CNC-Bearbeitung bietet eine unvergleichliche Flexibilität. Für Unternehmen, die Prototypen entwickeln oder Nischenprodukte auf den Markt bringen, liefert die Produktion von 10 bis 500 Präzisionsteilen oft mehr Wert als eine klassische Serienfertigung.

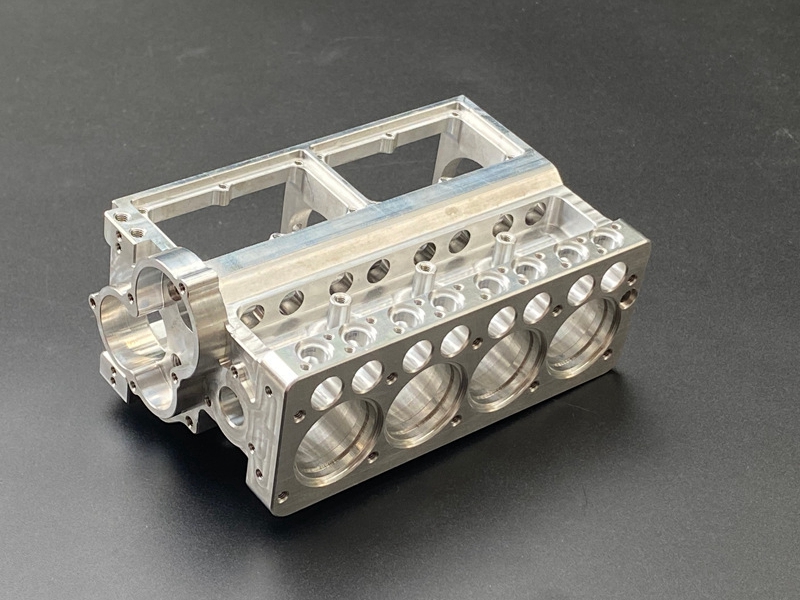

Dies ist besonders relevant für Branchen wie die Luft- und Raumfahrt, in denen Komponenten wie Titanstrukturteile oder Inconel-Befestigungselemente mehrere Designiterationen durchlaufen. CNC-Bearbeitung in Kleinserie bietet die für die Validierung erforderliche Präzision, während der Aufwand für feste Werkzeuge und Formen gering gehalten wird.

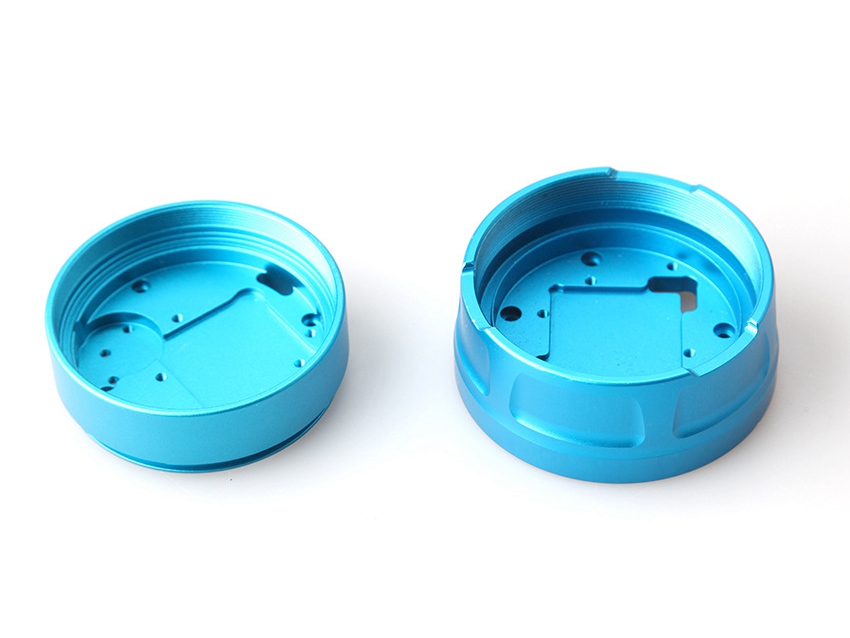

Auch die Medizintechnik profitiert in klinischen Studienphasen und frühen Markteinführungen von der Kleinserien-CNC-Fertigung. Komplexe Teile aus biokompatiblen Materialien wie Zirkonia oder Titanlegierungen können mit den engen Toleranzen geliefert werden, die von den regulatorischen Vorgaben verlangt werden.

Für Robotik und Automatisierung ist die Kleinserien-CNC-Bearbeitung ideal, um kundenspezifische Gehäuse, Aktuatorhalterungen und Präzisionszahnräder zu fertigen – Komponenten, die häufig nur in geringen Stückzahlen für Spezialanlagen benötigt werden.

In all diesen Branchen liegt der zentrale Mehrwert der Kleinserien-CNC-Bearbeitung darin, schnelle Iterationen zu ermöglichen, das Bestandsrisiko zu reduzieren und individuelle Produktstrategien zu unterstützen.

Prozessplanung für maximale Effizienz

Um die Kleinserien-CNC-Bearbeitung zu optimieren, ist eine präzise Prozessplanung unerlässlich. Die Auswahl des richtigen Werkstoffs von Beginn an reduziert die Bearbeitungszeit und verbessert die Teilequalität. Beispielsweise bietet die Wahl von Aluminium 6061 für leichte Strukturteile ein ausgewogenes Verhältnis zwischen Bearbeitbarkeit und Festigkeit und ist damit eine kosteneffiziente Option für viele Komponenten in Luft- und Raumfahrt sowie Industrie.

Fortschrittliche CAD/CAM-Programmierung steigert die Effizienz zusätzlich. Simulationsgestützte Werkzeugwege minimieren unnötige Werkzeugbewegungen, verkürzen die Zykluszeit und verbessern die Oberflächengüte. Dies ist besonders vorteilhaft bei der Bearbeitung von schwer zerspanbaren Legierungen wie Inconel 625 oder komplexen Geometrien in keramischen Werkstoffen.

Effiziente Spanntechnik ist ebenfalls entscheidend. Modulare Spannsysteme ermöglichen schnelle Umrüstungen – ein kritischer Faktor, wenn mehrere verschiedene Bauteilgeometrien in einer einzigen Charge bearbeitet werden. So reduziert der Einsatz modularer Vorrichtungen bei der CNC-Bearbeitung von Messinglegierungen für Ventilkomponenten in Kleinserie die Rüstzeit erheblich und gewährleistet eine gleichbleibende Qualität.

Schließlich erhöht die Integration geeigneter Oberflächenbehandlungen den Bauteilwert, ohne unverhältnismäßige Kosten zu verursachen. Gezielt spezifizierte Oberflächen wie Schwarzoxid für Stahlteile oder Eloxal für Aluminiumkomponenten verbessern Funktionalität und Optik in kontrolliertem Umfang.

Kostenoptimierungsstrategien für die Kleinserien-CNC-Fertigung

Effiziente Materialnutzung

Materialauswahl und -ausnutzung haben erheblichen Einfluss auf die Kosten der Kleinserien-CNC-Bearbeitung. Ingenieure sollten, wann immer möglich, Vormaterialabmessungen wählen, die Verschnitt minimieren. Der Einsatz von Aluminium 7075-Platten oder -Stangen mit Abmessungen nahe der Endgeometrie reduziert sowohl Bearbeitungszeit als auch Materialkosten.

In manchen Fällen können vorgestärkte Materialien den Bedarf an wärmebehandlung nach der Bearbeitung eliminieren. So kann die Auswahl von 4140-Stahl im vorgestärkten Zustand die Fertigung hochfester Bauteile für Automobil- oder Industrieanwendungen deutlich vereinfachen.

Optimierte Werkzeuge und Programmierung

Hochwertige Werkzeuge verlängern die Standzeit und verbessern die Bearbeitungseffizienz. Beschichtete Hartmetallwerkzeuge sind besonders effektiv beim Zerspanen abrasiver Werkstoffe wie Hastelloy C-22 oder rostfreier Stähle.

Darüber hinaus verkürzt eine optimierte Werkzeugwegprogrammierung die Bearbeitungszeiten. CAM-Software kann Werkzeugbelastungen simulieren und optimale Vorschübe und Schnittgeschwindigkeiten vorschlagen. Dies ist besonders wertvoll bei dünnwandigen Strukturbauteilen in der Luft- und Raumfahrt, bei denen zu hoher Werkzeugdruck Verformungen verursachen kann.

Intelligente Spanntechnik und Rüstzeitreduzierung

In der Kleinserien-CNC-Bearbeitung macht die Rüstzeit einen bedeutenden Anteil der Gesamtkosten aus. Der Einsatz modularer Spannsysteme ermöglicht schnellere Werkstückwechsel und erhöht so die Maschinenauslastung. Beim Bearbeiten vielfältiger Kleinserien, beispielsweise von Gehäusen für Robotiksensoren oder Halterungen für Automationssysteme, reduzieren Schnellwechselvorrichtungen die Stillstandszeiten zwischen den Aufträgen drastisch.

Kundenspezifische Vorrichtungen, die teilweise mittels Rapid Molding hergestellt werden, können Setup und Stabilität für komplexe oder empfindliche Teile weiter optimieren. So profitiert etwa die Bearbeitung eines Prototypengehäuses aus PEEK für ein Medizinprodukt von einer Vorrichtung, die exakt auf Geometrie und Toleranzanforderungen abgestimmt ist.

Strategische Auswahl von Oberflächenbehandlungen

Oberflächenbehandlung kann ein bedeutender Kostentreiber sein, wenn sie überdimensioniert ist. Ingenieure sollten die Oberflächenqualität auf die funktionalen Anforderungen der Teile abstimmen. Für interne Komponenten oder Funktionsprototypen kann eine as-machined-Oberfläche vollkommen ausreichend sein, während kundenseitige Teile oder Komponenten in korrosiven Umgebungen möglicherweise Elektropolieren oder Wärmedämmschichten benötigen.

Durch die Auswahl nur wirklich erforderlicher Oberflächenprozesse können Einkäufer die Stückkosten deutlich senken, ohne Kompromisse bei der Performance einzugehen.

Nutzung von Lieferantenkooperation

Letztlich liefert eine frühzeitige Zusammenarbeit mit CNC-Lieferanten die besten Ergebnisse. Erfahrene Partner wie Neway Machining können Designanpassungen vorschlagen, die die Bearbeitung vereinfachen und Kosten reduzieren. Beispielsweise kann die Anpassung von Wandstärken oder das Hinzufügen von Freistichelementen den Werkzeugzugang verbessern – insbesondere bei tiefen Taschen oder internen Merkmalen.

Die Zusammenarbeit mit dem Lieferanten unterstützt auch eine präzise Angebotskalkulation. Detaillierte DFM-Reviews (Design for Manufacturability) stellen sicher, dass alle Kostentreiber – wie Materialart, Toleranzen und Oberflächenbehandlung – im Angebot berücksichtigt werden. Diese Transparenz ist sowohl für Einkäufer als auch für Hersteller von Vorteil.

Prozesskontrolle und Qualitätssicherung in der Kleinserien-CNC-Fertigung

Maschinenkalibrierung und Wartung

Präzision in der Kleinserien-CNC-Bearbeitung beginnt mit der Sicherstellung einer hohen Maschinengenauigkeit. Regelmäßige Kalibrierung der Maschinenachsen und Spindelausrichtung ist entscheidend, insbesondere bei der Bearbeitung von Komponenten mit engen Toleranzen, wie Zirkonia-Keramik-Operationsinstrumenten oder Titanhalterungen für Luft- und Raumfahrt.

Gut gewartete Anlagen gewährleisten, dass Toleranzen von ±0,005 mm zuverlässig eingehalten werden können. Vorbeugende Wartungspläne helfen, Maßabweichungen und ungeplante Ausfälle zu vermeiden – beides kritische Aspekte bei Kleinserien mit kurzen Lieferfristen.

Toolpath-Validierung und Simulation

Bei komplexen Geometrien ist die Validierung von Werkzeugwegen mittels Simulationssoftware unerlässlich. Fortschrittliche CAM-Systeme können potenzielle Kollisionen erkennen und Schnittstrategien optimieren. Dies ist besonders wichtig bei dünnwandigen Luft- und Raumfahrtkomponenten aus Werkstoffen wie Rene 41, die zu Kaltverfestigung und Verzug neigen.

Simulation hilft zudem, Bereiche zu identifizieren, in denen die Oberflächengüte verbessert werden kann, sodass Programmierkorrekturen vorgenommen werden können, bevor die reale Bearbeitung startet.

In-Prozess-Prüfung und Überwachung

In-Prozess-Messungen spielen eine Schlüsselrolle bei der Sicherstellung einer gleichbleibenden Qualität in der Kleinserienfertigung. Viele CNC-Maschinen sind mit Taster- oder Lasermesssystemen ausgestattet, die eine Prüfung kritischer Maße während des Bearbeitungszyklus ermöglichen.

Bei der Fertigung von Präzisionsteilen für die industrielle Automatisierung stellt In-Prozess-Tasten beispielsweise sicher, dass Bohrungen für Lager oder Ausrichtungsbohrungen innerhalb der Toleranz bleiben.

Prozessüberwachungssysteme, die Spindellast, Vibration und Temperatur erfassen, bieten zusätzliche Kontrollebenen. Sie können Werkzeugverschleiß oder Materialanomalien frühzeitig erkennen, Ausschuss vermeiden und Nacharbeit reduzieren.

Messtechnik nach der Bearbeitung

Nach Abschluss der Bearbeitung stellt eine gründliche Endprüfung sicher, dass die Teile den Spezifikationen entsprechen. Für Kleinserien kritischer Komponenten, wie CNC-bearbeitete Bauteile aus Kohlenstoffstahl für nukleare Anwendungen, umfasst diese Prüfung häufig:

KMG-/CMM-Messungen der Abmessungen

Messung der Oberflächenrauheit

Härteprüfung

Visuelle Inspektion auf kosmetische Defekte

Die Dokumentation der Prüfergebnisse gewährleistet Rückverfolgbarkeit und bietet Kunden aus regulierten Branchen wie Luft- und Raumfahrt, Medizintechnik und Kernenergie zusätzliche Sicherheit.

Prozessdokumentation und Reproduzierbarkeit

Die Dokumentation aller Aspekte des Bearbeitungsprozesses ist der Schlüssel zu reproduzierbaren Ergebnissen in der Kleinserienfertigung. Dazu gehören unter anderem:

Detaillierte Rüst- und Einrichtblätter

Werkzeuglisten und -offsets

Vorrichtungskonzepte und -zeichnungen

Prüf- und Kontrollpläne

Bei der Fertigung kundenspezifischer Kupfer-C110-Elektrosteckverbinder für Unterhaltungselektronik gewährleistet eine saubere Prozessdokumentation, dass spätere Chargen dieselben Maß- und Oberflächenanforderungen erfüllen.

Zudem erleichtert klare Dokumentation die Skalierung. Wenn ein Erstauftrag über 50 Teile später auf 500 Teile erweitert wird, kann der validierte Prozess mit minimalem Risiko für Abweichungen hochskaliert werden.

Beschaffungsstrategien und zukünftige Trends in der Kleinserien-CNC-Fertigung

Den richtigen Lieferanten auswählen

Die Auswahl eines geeigneten Lieferanten ist entscheidend, um in der Kleinserien-CNC-Bearbeitung sowohl Qualität als auch Wirtschaftlichkeit zu erreichen. Einkäufer sollten Lieferanten anhand folgender Kriterien bewerten:

Prozessspektrum: Kann der Lieferant mehrere Materialien und Verfahren abdecken, etwa Titan-CNC-Bearbeitung oder Tieflochbohren für Luft- und Raumfahrtanwendungen?

Oberflächenbehandlungsoptionen: Bietet er integrierte Leistungen wie Teflon-Beschichtung oder kundenspezifisches Polieren für sichtbare Konsumgüterkomponenten?

Branchenerfahrung: Lieferanten mit nachweislicher Erfahrung in Branchen wie Öl & Gas oder Automobilindustrie bringen wertvolles Know-how in Design und Fertigbarkeit ein.

Die Bewertung früherer Projekte anhand von Fallstudien wie präzise CNC-bearbeiteten Superlegierungskomponenten für Öl- und Gasanwendungen hilft Einkäufern, die Kompetenz eines Lieferanten besser einzuschätzen.

Fokus auf fertigungsgerechtes Design (DFM)

Beschaffungsteams sollten CNC-Lieferanten früh in den Entwicklungsprozess einbinden. Design-for-Manufacturability-Reviews (DFM) können Kostensenkungspotenziale aufzeigen, etwa:

Reduzierung unnötig enger Toleranzen

Anpassung von Merkmalen für den Einsatz von Standardwerkzeugen

Auswahl alternativer Materialien, z. B. der Wechsel von Aluminium 2024 zu Aluminium 6061 für bestimmte nicht-kritische Bauteile

Frühe Zusammenarbeit führt zu Bauteilen, die sich leichter fertigen lassen und wirtschaftlicher herzustellen sind.

Transparente Angebote und Kostenaufschlüsselung

Ein transparenter Angebotsprozess fördert Vertrauen zwischen Einkäufern und Lieferanten. Detaillierte Angebote sollten klar ausweisen:

Bearbeitungszeit

Materialkosten

Oberflächenbehandlungen

Prüf- und Dokumentationsanforderungen

Ein Angebot für CNC-bearbeitete Ventilkörper aus Messing C360 sollte beispielsweise klar zwischen Bearbeitung, Entgraten und Trowalisieren unterscheiden, damit Einkäufer fundierte Entscheidungen über mögliche Kompromisse treffen können.

Zukünftige Trends: Digitalisierung und Automatisierung

Neue Entwicklungen verändern die Kleinserien-CNC-Bearbeitung grundlegend:

Digitale Workflows: Cloudbasierte Projektmanagement-Plattformen verbessern die Kommunikation zwischen OEMs und Lieferanten und beschleunigen so die Durchlaufzeit für Prototypen und Kleinserien.

Hybride Fertigung: Die Kombination von 3D-Druck und CNC-Bearbeitung ermöglicht innovative Geometrien und Kostenvorteile, etwa in Anwendungen der Energieerzeugung.

Nachhaltigkeit: Hersteller setzen zunehmend auf nachhaltige Praktiken, etwa durch optimierte Materialnutzung bei der CNC-Bearbeitung von Polycarbonat) und das Recycling von Spänen aus Metallen wie Berylliumkupfer.

Lokalisierte Fertigung und agile Lieferketten

Lokalisierte Kleinserien-CNC-Produktion reduziert Lieferzeiten und Logistikkosten. Dies ist besonders wertvoll in Branchen mit schnellen Designzyklen, wie Konsumgüter, in denen Agilität einen entscheidenden Wettbewerbsvorteil bietet.

Lieferanten, die in der Lage sind, von Prototypen auf Serienproduktion zu skalieren – und sowohl Kleinserienfertigung als auch Großserienproduktion anbieten – bieten langfristigen Mehrwert, indem sie sich an die sich entwickelnden Produktanforderungen ihrer Kunden anpassen.