CNC-Angebote verstehen: Die 10 wichtigsten Faktoren, die die Teilekosten beeinflussen

Einführung

CNC-Bearbeitungskalkulationen ergeben sich aus einem komplexen Zusammenspiel von Konstruktionsparametern, Materialeigenschaften, gewählten Fertigungsprozessen und Stückzahlanforderungen. Für Beschaffungsingenieure und Produktentwickler ist das Verständnis der Kostenstruktur hinter CNC-Bearbeitungsservices entscheidend, um Design-to-Cost-Strategien zu optimieren und die Projektwirtschaftlichkeit sicherzustellen.

Dieser Artikel zeigt die zehn wichtigsten Preistreiber, die CNC-Angebote beeinflussen – basierend auf gängigen Industriepraktiken und empirischen Kostendaten.

1. Werkstofftyp und -güte

Die Materialauswahl beeinflusst sowohl die Basiskosten als auch die Zerspanbarkeit direkt. Standardwerkstoffe wie Aluminium 6061 bieten eine hohe Zerspanbarkeit und ein attraktives Preis-Leistungs-Verhältnis, während Hochleistungslegierungen wie Inconel 718 oder Titan Ti-6Al-4V aufgrund höherer Materialkosten und geringerer Bearbeitungseffizienz deutlich teurer sind.

Material | Relativer Bearbeitungskostenindex | Hinweise |

|---|---|---|

Aluminium 6061 | 1,0 | Sehr gute Zerspanbarkeit |

Edelstahl 304 | 1,8 | Erfordert reduzierte Vorschübe |

Inconel 718 | 3,2 | Benötigt Hochleistungswerkzeuge |

Titan TC4 | 2,9 | Verursacht schnellen Werkzeugverschleiß |

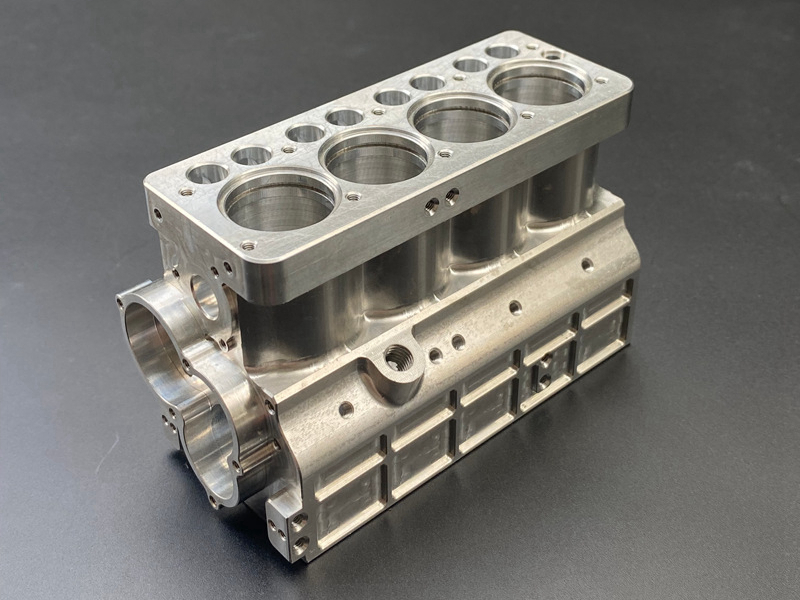

2. Teilegeometrie und Komplexität

Konstruktive Merkmale wie tiefe Taschen, dünne Wände und komplexe Konturen erhöhen die Bearbeitungskomplexität. Bauteile, die Mehrachsenbearbeitung erfordern, ziehen längere Rüstzeiten und aufwendigere CAM-Programmierung nach sich – mit entsprechend höheren Maschinen- und Personalkosten. Eine gezielte Designvereinfachung kann das Angebotsniveau direkt senken.

3. Maßtoleranzen

Enge Toleranzen (±0,01 mm oder enger) erfordern zusätzliche Werkzeugkorrekturen, reduzierte Schnittwerte und eine strengere Prüfung. Hochpräzise Merkmale wie Bohrungen oder Passsitze benötigen häufig sekundäre Prozesse wie CNC-Ausbohren, was die Zykluszeit und damit den Stückpreis erhöht.

4. Anforderungen an die Oberflächengüte

Geforderte Oberflächen beeinflussen die Nachbearbeitungskosten deutlich. Standardmäßige as-machined-Oberflächen verursachen kaum Mehrkosten, während Anodisieren, Lackieren oder thermische Beschichtungen den Teilepreis je nach Anwendung und Losgröße um etwa 15–60 % erhöhen können.

5. Stückzahl und Losgröße

Die Stückkosten sinken mit größeren Volumina, da Rüst- und Werkzeugkosten auf mehr Teile verteilt werden. Für kleine Serien kann Low-Volume-CNC-Fertigung eine hohe Flexibilität bieten, führt jedoch aufgrund fixer Rüstkosten zu höheren Preisen pro Bauteil.

6. Lieferzeitanforderungen

Verkürzte Lieferzeiten beeinflussen die Fertigungsplanung und können Überstunden, beschleunigte Materialbeschaffung oder die Priorisierung eiliger Aufträge notwendig machen. Angebote mit sehr kurzer Durchlaufzeit enthalten häufig einen Aufschlag von etwa 10–30 %, abhängig von Auslastung und verfügbarer Kapazität.

7. Werkzeuge und Spannvorrichtungen

Für unregelmäßige Geometrien sind Sonderspannmittel oder weiche Backen erforderlich, die als einmalige Engineering-Kosten (NRE) zu Buche schlagen. Wiederverwendbare Spannlösungen senken die Kosten bei Folgeaufträgen, doch bei Erstprojekten ist der Aufwand für Werkzeug- und Vorrichtungserstellung ein wesentlicher Kostenblock.

8. Auswahl der Bearbeitungsprozesse

Die eingesetzten Fertigungsverfahren – etwa CNC-Fräsen, Drehen, EDM oder Schleifen – bestimmen die Gesamtmaschinenstunden und den Werkzeugverbrauch. Bauteile mit mehreren sekundären Operationen oder Spezialwerkzeugen verursachen zwangsläufig höhere Kosten.

9. CAD/CAM-Programmieraufwand

In der Angebotskalkulation wird die CAM-Komplexität anhand der Modellgeometrie und der Klarheit der GD&T-Spezifikation berücksichtigt. Stark freiformige 3D-Teile oder Zeichnungen mit unklaren Toleranzangaben erfordern längere Programmierzeiten – und damit höhere Angebotspreise, um den zusätzlichen Aufwand abzudecken.

10. Qualitätssicherung und Dokumentation

In Branchen wie Luft- und Raumfahrt oder Medizintechnik werden häufig KMG-Messberichte, Materialzertifikate oder die Einhaltung spezifischer Dokumentationsstandards (z. B. PPAP, ISO) gefordert. Diese Prüf- und Dokumentationsanforderungen erhöhen den Personalaufwand messbar und verlängern die Angebots- und Fertigungsdurchlaufzeit.

Fazit

Ein CNC-Angebot ist kein einfacher Stückpreis – es bildet die Summe strategischer Entscheidungen in Bezug auf Material, Konstruktion und Prozessauswahl ab. Wer die wichtigsten Kostentreiber kennt, kann die Fertigungsgerechtigkeit (DFM) gezielt verbessern und verhandelt fundierter mit zuverlässigen CNC-Fertigungspartnern. Für eine wirtschaftliche Serienfertigung ist die frühe Zusammenarbeit mit dem Bearbeiter entscheidend.

FAQs

Wie kann ich CNC-Bearbeitungskosten senken, ohne die Funktion zu beeinträchtigen?

Wie groß ist der Kostenunterschied zwischen CNC-Teilen aus Aluminium und Titan?

Beeinflussen kleine Änderungen der Toleranzen den Angebotspreis deutlich?

Sind Oberflächenbehandlungen in CNC-Angeboten immer enthalten?

Wie beeinflusst die Teilekomplexität Durchlaufzeit und Bearbeitungskosten?