Inconel 3D-Druckservice: Direktes Metalllasersintern (DMLS)

Einführung: Wenn Superlegierungen auf Additive Fertigung treffen

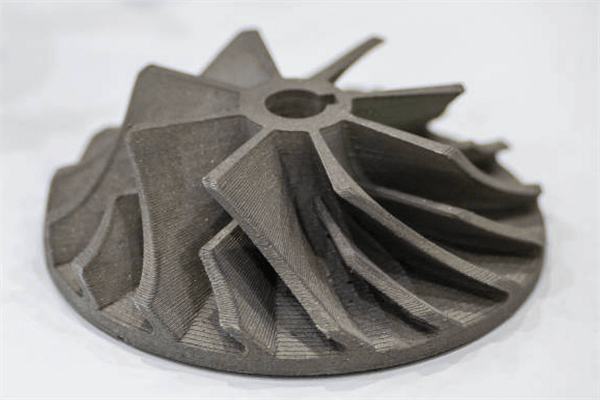

In der High-End-Fertigung werden Inconel-Superlegierungen aufgrund ihrer hervorragenden Beständigkeit gegenüber extremen Temperaturen, Drücken und korrosiven Umgebungen hoch geschätzt und sind zu einem Schlüsselwerkstoff in der Luft- und Raumfahrt, der Energie- und Kraftwerksindustrie geworden. Doch genau die Eigenschaften, die Inconel so leistungsfähig machen – hohe Festigkeit, ausgezeichnete Warmfestigkeit und ausgeprägte Kaltverfestigung – machen es in der konventionellen zerspanenden Bearbeitung, etwa durch CNC-Fräsen, berüchtigt schwierig. Typische Herausforderungen sind starker Werkzeugverschleiß, hohe Ausschussraten und Schwierigkeiten bei der Realisierung komplexer Geometrien. Die schnelle Entwicklung der additiven Fertigung hat hier jedoch einen Durchbruch gebracht. Unter diesen Technologien revolutioniert das Direct Metal Laser Sintering (DMLS) dank seiner bisher unerreichten Designfreiheit die Herstellung von Hochleistungsbauteilen aus Inconel.

Was ist Inconel – und warum ist es so schwer zu bearbeiten?

Im Kern ist Inconel eine nickel-chrom-basierte Superlegierung, die bei erhöhten Temperaturen (typischerweise über 600 °C) eine dichte, fest haftende Chromoxidschicht ausbildet. Diese Schicht sorgt für hervorragende Oxidations-, Korrosions- und Thermoschockbeständigkeit. In den Praxisprojekten von Neway sind Inconel 718 und Inconel 625 die beiden am häufigsten verwendeten Werkstoffe für den 3D-Druck. Ersteres wird aufgrund seiner hohen Festigkeit, guten Schweißbarkeit und hervorragenden Ermüdungsbeständigkeit geschätzt und eignet sich ideal für Triebwerksrotoren. Letzteres zeichnet sich durch ausgezeichnete Ermüdungs-, Kriech- und Korrosionsbeständigkeit aus und wird häufig in maritimen Strukturbauteilen eingesetzt.

Diese überlegenen Eigenschaften machen Inconel gleichzeitig extrem anspruchsvoll für die konventionelle Superalloy-CNC-Bearbeitung. Die stark ausgeprägte Kaltverfestigung führt dazu, dass sich das Material während des Schnitts schnell verhärtet, was die Standzeit der Werkzeuge drastisch verkürzt. Zudem erschwert die relativ geringe Wärmeleitfähigkeit die Wärmeabfuhr aus der Schnittzone – Wärme staut sich an der Werkzeug-Werkstück-Grenzfläche, beschleunigt den Werkzeugverschleiß zusätzlich und kann zu Verzug am Bauteil führen.

Direct Metal Laser Sintering (DMLS) verständlich erklärt

DMLS ist eine pulverbettbasierte Metall-Additive-Fertigungstechnologie. Es sind weder klassische Werkzeuge noch Formen erforderlich: Mit einem Hochleistungs-Faserlaser werden Metallpulverschichten selektiv aufgeschmolzen, sodass aus 3D-CAD-Daten schichtweise dichte Metallbauteile entstehen.

Der Prozessablauf lässt sich wie folgt zusammenfassen: Zunächst wird das 3D-Modell in Schichten zerlegt und die erforderlichen Stützstrukturen werden konstruiert. Anschließend wird im geschlossenen Bauraum die Grundplatte vorgeheizt und mit einem Inertgas (z. B. Argon) gespült, um Oxidation bei hohen Temperaturen zu verhindern. Eine Rakel oder Walze trägt eine sehr dünne Schicht Inconel-Pulver auf die Bauplattform auf. Der Laser scannt dann die Querschnittskontur der aktuellen Schicht, schmilzt das Pulver vollständig auf und verbindet es mit der bereits erstarrten Schicht. Nach Abschluss einer Schicht wird die Bauplattform um eine Schichtdicke abgesenkt, und der Zyklus aus Pulverauftrag und Laserscannen wiederholt sich, bis das komplette Bauteil aufgebaut ist. Das fertig gedruckte Bauteil erfordert üblicherweise mehrere Nachbearbeitungsschritte, unter anderem Drahterodieren zur Trennung von der Grundplatte, Entfernung der Stützstrukturen sowie eine gezielte Wärmebehandlung, um Eigenspannungen abzubauen und die Materialeigenschaften zu optimieren.

Fünf zentrale Vorteile von Inconel-DMLS

Nahezu grenzenlose Designfreiheit: DMLS durchbricht die Grenzen traditioneller Fertigungsverfahren und ermöglicht die unkomplizierte Herstellung von Bauteilen mit konturnahen Kühlkanälen, leichten Gitterstrukturen und komplexen, dünnwandigen Geometrien. Konstrukteure erhalten damit bisher ungeahnte Freiheiten zur Funktionsoptimierung.

Funktionsintegration und Gewichtsreduzierung: Mit DMLS können vormals aus mehreren Einzelteilen bestehende Baugruppen zu einem hochintegrierten Bauteil zusammengeführt werden. Das reduziert Anzahl von Verbindungselementen und Montageaufwand, senkt das Ausfallrisiko und ermöglicht durch Topologieoptimierung eine extreme Gewichtsersparnis bei gleicher oder höherer Festigkeit.

Hervorragende Werkstoffleistung: Bei optimierten Prozessparametern erreichen Inconel-Bauteile aus DMLS eine Dichte von 99,8 % oder höher. Die feine, homogene Mikrostruktur ermöglicht mechanische Eigenschaften – etwa Ermüdungsfestigkeit und Kriechbeständigkeit – auf dem Niveau von, oder sogar über dem Niveau konventionell gegossener oder geschmiedeter Bauteile.

Deutlich reduzierte Materialverschwendung und hohe Ausnutzung: Im Gegensatz zu klassischen subtraktiven Verfahren wie der CNC-Fräsbearbeitung, bei denen der Großteil des Vormaterials als Späne verloren geht, ist DMLS ein Near-Net-Shape-Prozess. Nicht aufgeschmolzenes Pulver kann in der Regel zurückgewonnen, gesiebt und erneut verwendet werden – das sorgt für eine sehr hohe Materialausnutzung. Gerade bei teuren Inconel-Legierungen bedeutet dies einen signifikanten Kostenvorteil.

Schnelles Prototyping und kürzere Time-to-Market: DMLS ermöglicht die schnelle Umwandlung von CAD-Daten in funktionsfähige Metallbauteile und verkürzt so Entwicklungs- und Iterationszyklen deutlich. Es eignet sich besonders für komplexe Prototypen, bei denen CNC-Prototypenbearbeitung schwierig oder unwirtschaftlich ist – und verschafft Produkten so einen Vorsprung beim Markteintritt.

Wichtige Nachbearbeitungsschritte für Inconel-DMLS-Bauteile

Der abgeschlossene DMLS-Bau stellt nur die halbe Strecke dar – erst die richtige Nachbearbeitung stellt sicher, dass die angestrebte Bauteilleistung und Qualität erreicht wird.

Stützstrukturentfernung und Oberflächenreinigung: Die Bauteile werden typischerweise mittels Drahterosion von der Grundplatte getrennt. Im Anschluss kommen Prozesse wie Trowalisieren und Entgraten von CNC-Teilen zum Einsatz, um Stützstrukturen zu entfernen, Oberflächen zu reinigen und zu entgraten, sodass anhaftendes Pulver und scharfe Kanten zuverlässig beseitigt werden.

Gezielte Wärmebehandlung: Für ausscheidungshärtende Legierungen wie Inconel 718 sind Lösungsglühen und Auslagern – also eine Wärmebehandlung für CNC-Bauteile – zwingend erforderlich. Diese Schritte bauen Eigenspannungen ab und fördern die Ausscheidung von Härtungsphasen, damit das Bauteil die geforderten mechanischen Eigenschaften erreicht.

Oberflächenfinish zur Leistungssteigerung: Je nach Anforderungen kommen unterschiedliche Finish-Verfahren zum Einsatz. Elektropolieren von Präzisionsteilen reduziert die Rauheit deutlich, verbessert die Korrosionsbeständigkeit und senkt Strömungswiderstände. Für Bauteile mit besonders hohen optischen oder glatten Oberflächenanforderungen kann zusätzlich der CNC-Polierservice eingesetzt werden, um nahezu spiegelnde Oberflächen zu erzielen.

Inconel-DMLS vs. konventionelle CNC-Bearbeitung – wie trifft man die richtige Wahl?

Die Entscheidung zwischen DMLS und klassischer CNC-Bearbeitung erfordert eine ganzheitliche Betrachtung. DMLS spielt seine Stärken bei komplexen Geometrien, hoher Materialausnutzung und schnellem Prototyping aus, während die konventionelle Präzisionsbearbeitung ihre Vorteile bei einfachen Formen, hohen Stückzahlen, besonders engen Toleranzen und hervorragenden Oberflächengüten zu wirtschaftlichen Kosten hat.

Unsere Empfehlung: Wenn Ihr Bauteil komplexe Innenkanäle, integrierte Strukturen oder Kleinserien-/Prototypenfertigung umfasst, ist DMLS oft die ideale Lösung. Für einfachere Geometrien, die in größeren Stückzahlen gefertigt werden, sind klassische Mehr-Achs-CNC-Bearbeitungsservices häufig wirtschaftlicher und effizienter. Besonders interessant ist, dass Neways One-Stop-Service die Vorteile von DMLS und CNC flexibel in einem hybriden Fertigungsansatz kombiniert – zum Beispiel, indem komplexe Bereiche per DMLS als Near-Net-Shape-Rohling erzeugt und anschließend funktionskritische Flächen in der 5-Achs-CNC-Bearbeitung fertig bearbeitet werden, um die gesamte Performance zu optimieren.

Typische Industrieanwendungen der Inconel-DMLS-Technologie

Luft- und Raumfahrt: DMLS eignet sich ideal für die Fertigung von Brennstoffdüsen, Turbinenschaufeln, Raketentriebwerksbrennkammern und ähnlichen Bauteilen. Die Möglichkeit, komplexe konturnahe Kühlkanäle direkt zu integrieren, führt unmittelbar zu höherer Effizienz und einem verbesserten Schub-Gewichts-Verhältnis von Triebwerken.

Energieerzeugung: In Gasturbinen und kerntechnischen Anlagen kann DMLS zur Herstellung hochwarmfester Turbinenscheiben, -schaufeln und Ventilkomponenten eingesetzt werden, die eine außergewöhnliche Korrosionsbeständigkeit benötigen – zum Beispiel Bauteile aus Hastelloy C-276.

Medizintechnik: Im medizinischen Bereich ermöglicht DMLS die Herstellung patientenspezifischer OP-Schablonen, Spannvorrichtungen und biokompatibler orthopädischer Implantate (vorbehaltlich entsprechender Zulassungen) und unterstützt damit den Fortschritt der Präzisionsmedizin.

Neways Inconel-DMLS-Servicekompetenz

Neway hat sich der Bereitstellung von Inconel-DMLS-Lösungen auf Weltniveau verpflichtet. Wir betreiben moderne DMLS-Anlagen und verfügen über validierte Prozessparameterdatenbanken für mehrere Werkstoffe, darunter Inconel 738. Unser Engineering-Team besitzt tiefgreifendes Know-how zum Verhalten von Inconel-Legierungen und bietet End-to-End-Unterstützung – von der frühen Designoptimierung und Aufbau-Strategie über die komplette Nachbearbeitung bis hin zur hochpräzisen Fertigbearbeitung mittels Drahterodier- und Erodier-Services (EDM). Ob Sie zunächst einen Prototyping-Service zur Designvalidierung benötigen oder bereits in die Kleinserienfertigung mit unserem Low-Volume-Manufacturing-Service einsteigen möchten – Neway ist ein verlässlicher Partner.

Fazit: Die Zukunft der Fertigung aktiv gestalten

Die Kombination aus Inconel und DMLS verschiebt kontinuierlich die Grenzen von Hochleistungsbauteilen in Konstruktion und Fertigung und treibt Innovationen in Luft- und Raumfahrt, Energie, Medizintechnik und weiteren Schlüsselbranchen voran. Mit Neway wählen Sie einen Fertigungspartner, der tiefes technisches Know-how mit umfangreicher Projekterfahrung verbindet. Wir laden Sie herzlich ein, mit uns in Kontakt zu treten und gemeinsam zu erkunden, wie fortschrittlicher Inconel-3D-Druck Ihre innovativen Konstruktionen in zuverlässige, effiziente Realität verwandeln kann.