不锈钢CNC加工:8个常见注意事项

前言:不锈钢 CNC 加工的挑战与价值

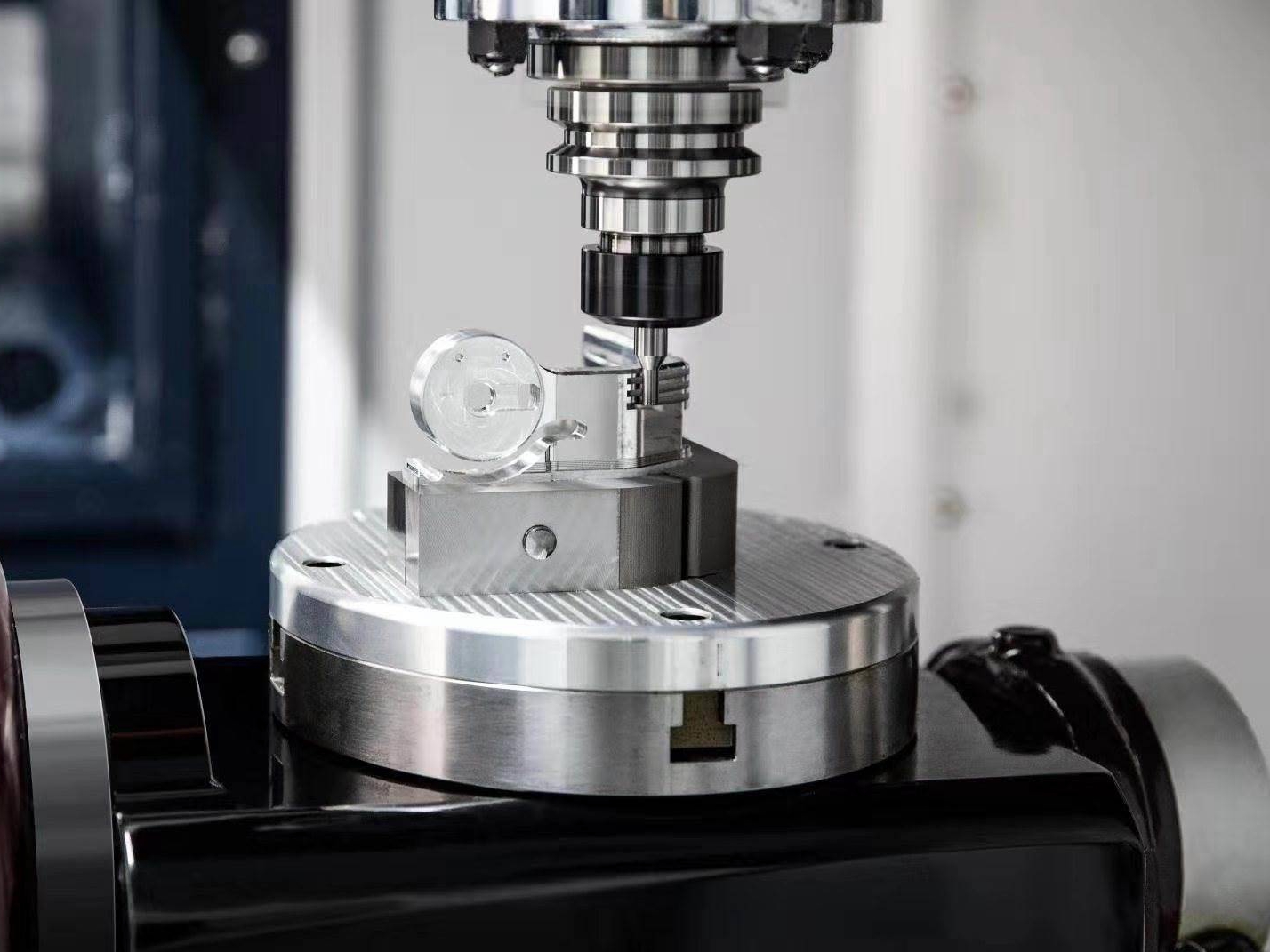

作为 Neway 的一名资深机械工程师,我在 不锈钢 CNC 加工服务 方面的丰富经验,让我深刻意识到:这种材料不仅具备优异的性能,同时也带来了独特的加工挑战。凭借出色的耐腐蚀性和强度与外观的平衡,不锈钢在医疗器械、食品工业以及航空航天等众多领域广受青睐。然而,它强烈的加工硬化倾向、高韧性以及较低的导热性,都要求我们采用更科学、更系统的加工策略。

在日常工作中,我们经常看到零件质量达不到要求,往往是因为某个关键因素在前期被忽略。因此,我总结了八个最重要的注意事项,帮助你在项目早期做出正确决策,避免常见陷阱,并获得高质量的不锈钢加工零件。

注意事项一:选择最合适的不锈钢牌号

选择正确的不锈钢牌号是成功的基础。不同牌号在化学成分、晶体结构和机械性能方面存在显著差异,这些差异会直接影响加工性能以及最终零件的服役表现。

例如, SUS303 不锈钢 通过添加硫元素,获得了非常优良的切削加工性能,非常适合需要大量切削加工的零件。但其耐腐蚀性相对较弱,不适用于腐蚀环境较为严苛的场合。相比之下, SUS316 不锈钢 含有钼元素,在含氯环境中具备显著提升的点蚀抗力,非常适合海洋和化工领域应用,但加工难度也相应增大。

对于需要高强度和高硬度的应用,如切削刀具或轴承,我们通常推荐 SUS420 或 SUS440C。 对于既要求高强度又要求优异耐腐蚀性的场景,例如航空航天部件, SUS630(17-4PH) 通过时效硬化可以实现超过 1000 MPa 的抗拉强度。

注意事项二:专用刀具与刀具几何参数选择

不锈钢加工需要专门的切削刀具解决方案。普通高速钢(HSS)或常规硬质合金刀具在不锈钢应用中往往难以获得理想表现,因此我们通常推荐采用细晶粒硬质合金刀具,并配合专用涂层。

刀具几何参数必须经过精心设计。我们通常采用较大的前角(10°–15°),以降低切削力并减轻加工硬化,同时使用正前角和正后倾角来改善排屑效果。锋利的切削刃至关重要,即便是轻微的刃口磨损也会加剧加工硬化并恶化表面质量。对于如 SUS316L 不锈钢 这类更加坚韧的材料,我们还会选择更大的刀尖圆弧半径,以更好地分散切削热量并延长刀具寿命。

在实际生产中,我们会针对不同工序选择专用刀具。粗加工阶段使用刚性更高、容屑槽更大的刀具;精加工阶段则采用多刃、精磨切削刃的刀具,以确保获得优良的表面粗糙度。这种精细化的刀具策略,也是我们 精密加工服务 的一大优势。

注意事项三:切削参数优化与热管理

优化切削参数是不锈钢加工成功的关键。由于不锈钢导热性较低,切削过程中产生的热量不易散出,极易导致刀具过热和早期失效。我们会对切削速度、进给量和切削深度进行精确控制,以有效管理切削温度。

在 CNC 铣削服务 中,我们采用适中的切削速度和合理的进给量,确保热量能够通过切屑有效带走。切削速度过低往往会增加磨粒磨损,而速度过高又可能引发塑性变形。对于 CNC 车削服务 ,我们尤其关注保持稳定的切削负载,以避免因参数波动引起的振动和加工硬化。

冷却液的选择和使用方式同样至关重要。我们采用高润滑性的、不锈钢专用切削液,并通过高压系统将其直接输送到刀具–切屑界面,有效降低切削温度并改善断屑。对于深孔或腔体加工,我们会使用内冷刀具,确保冷却液能够到达最关键、最集中的热区。

注意事项四:装夹方式与系统刚性保障

不锈钢加工对系统刚性有着极高要求。哪怕轻微的振动,也可能导致表面粗糙度变差、尺寸偏差增大以及刀具寿命缩短。我们会根据零件几何形状和加工要求,设计专用夹具方案,以确保整个加工过程中的稳定装夹。

对于薄壁或形状复杂的零件,我们会采用分段加工、多次装夹或柔性夹具等方式,以最大限度地减小变形。在我们的 多轴加工服务 中,我们利用五轴机床的优势,减少重复装夹定位,尽量保持刀具处于最优切削姿态。

注意事项五:应对加工硬化

加工硬化是不锈钢最具挑战性的特性之一。切削过程中,材料晶格的塑性变形会显著增加受影响层的硬度,从而为后续工序带来巨大困难。对此,我们会采用多种工艺手段进行应对。

首先,我们确保刀具始终保持锋利,防止因刀刃磨损而进一步加剧加工硬化。其次,我们会设置足够的切削深度,使切削刃能够切入到硬化层以下,避免在硬化区出现“挤压而非切削”的状态。在 CNC 钻削服务 中,我们尤其关注孔质量,通过阶梯钻削策略以及专用钻头几何设计,有效抑制孔壁的加工硬化。

注意事项六:切屑控制与排屑管理

不锈钢加工常常产生又长又韧的切屑,如果不能有效控制,切屑可能缠绕在刀具或工件上,导致加工中断甚至损坏设备。我们会优化断屑槽设计,并通过调整切削参数来实现有效的切屑控制。

在粗加工阶段,我们倾向于生成短小的“C 形”切屑,便于自动排屑系统处理;在精加工阶段,我们则重点控制切屑流向,避免刮伤已加工表面。对于深腔加工,我们还会使用压缩空气辅助排屑,以保持切削区域的清洁和可视性。

注意事项七:零件几何结构与工艺规划

零件几何结构会直接影响工艺路线。工艺规划阶段,我们会对结构特征进行全面分析,提前识别深腔、薄壁、锐角等潜在加工难点,并制定针对性解决方案。

对于几何形状复杂的零件,我们通常会综合运用多种加工工艺。例如,可先利用 EDM 放电加工服务 在基体材料上加工复杂腔体,再通过 CNC 磨削服务 实现最终尺寸精度和表面质量。这样的复合工艺路线能够最大化发挥各类工艺的优势,以更具成本效益的方式交付高质量零件。

注意事项八:后处理与表面处理方案

不锈钢零件的表面处理不仅影响外观,更直接关系到功能表现。我们会根据实际使用环境,推荐最合适的表面处理方式。 电抛光 能够获得洁净、光滑的表面,非常适合对卫生条件要求严格的医疗和食品行业部件; 钝化处理 则通过去除表面游离铁并形成富铬氧化层,大幅提升耐腐蚀性能。

对于需要独特视觉效果或增强表面性能的零件,我们提供 CNC 抛光 和 PVD 涂层服务。 PVD 涂层不仅可以提供多种颜色选择,还能显著提升表面硬度、耐磨性和耐腐蚀性,特别适用于高端消费电子和奢侈品等领域。

Neway 专业不锈钢 CNC 加工解决方案

在 Neway,我们将上述八个关键注意事项系统性地融入到完整的加工体系中。从 原型试制服务 阶段的工艺验证,到 批量生产服务 阶段的工艺稳定,我们始终坚持严谨而科学的工作方法。我们的工程团队非常熟悉各类不锈钢材料的特性,能够根据你的具体需求提供优化的加工解决方案。

我们深知,成功的不锈钢加工不仅仅是优化单一工序,而是整个工艺链协同作用的结果。通过我们完善的 一站式服务 ,你可以从材料选择、工艺设计到后处理获得全流程支持,确保不锈钢零件在性能、成本与交付周期之间达到最佳平衡。