選択的レーザー焼結(SLS)| 金属3Dプリントサービス

はじめに:金属部品製造における“究極の自由度”を解き放つ

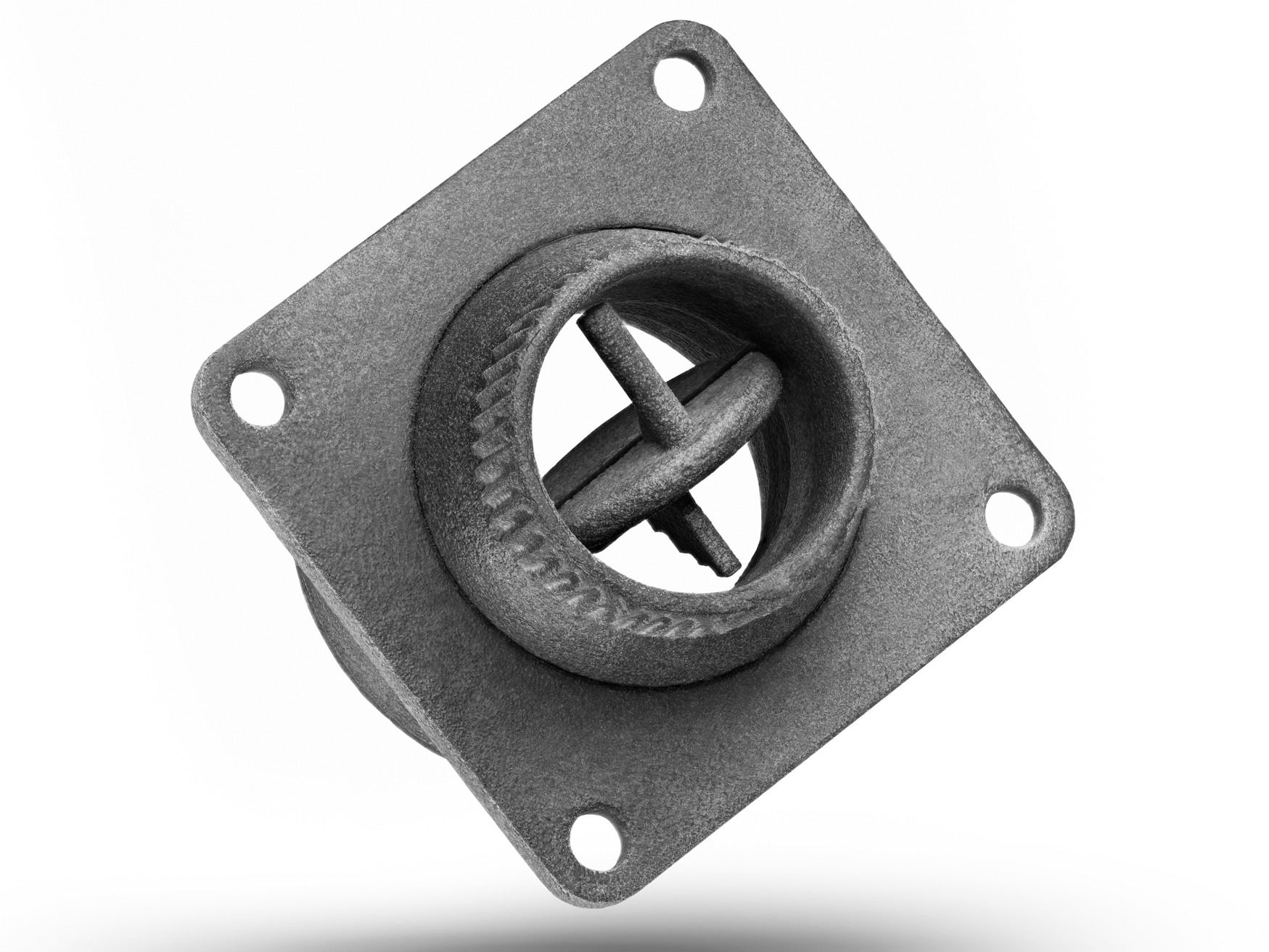

現代のハイエンド製造分野では、複雑な形状を持つ金属部品へのニーズが着実に高まっています。内部流路、ラティス構造、高度に統合された機能をもつコンポーネントは、従来の製造方法では対応が難しい場合が少なくありません。金属選択的レーザー焼結(Metal SLS)は、積層造形の重要な一分野として、この課題を独自の技術的優位性によって克服しつつあります。金属粉末を層ごとに焼結することで、緻密で高性能な金属部品をダイレクトに造形でき、エンジニアリング用途に前例のない設計自由度をもたらします。

Metal SLS 技術の解説:粉末から緻密な金属部品へ

Metal SLS の中核原理は、高出力レーザービームを用いて金属粉末床を選択的に走査し、粉末粒子を厳密に制御された温度で完全に溶融させ、その後凝固・融合させて形状を形成することにあります。このプロセスは、高温下で金属が酸化するのを防ぐため、制御された保護雰囲気の中で行う必要があります。

完全な製造ワークフローはいくつかの厳格に管理されたステップで構成されます。まず、3D モデルの準備とサポート構造の設計から始まり、どちらもプリント成功率に大きく影響します。次に、造形チャンバーを減圧し、不活性ガス(一般的にはアルゴンまたは窒素)で充填して、最適な造形環境を作り出します。造形中は、リコーターシステムがビルドプレート上に非常に薄い金属粉末層を均一に敷き詰め、レーザーが定義された断面形状に従って粉末を走査・溶融します。1 層の造形が完了すると、プラットフォームは層厚分だけ下降し、再び粉末敷きとレーザー走査を繰り返して、部品全体が完成するまで積層を続けます。

この技術は原理的には樹脂の SLS と似ていますが、プロセス要件ははるかに厳しくなります。 3D プリンティング の中でもハイエンドなプロセスである Metal SLS では、レーザー出力・走査速度・層厚などのパラメータを精密に制御し、安定した部品品質を確保する必要があります。

Metal SLS に用いられる主要材料とその特性

Metal SLS は幅広い材料に対応しており、用途ごとの多様な性能要求に応えることができます。

ステンレス鋼の中では、 ステンレス SUS316L が優れた耐食性により際立っています。化学プラント設備や海洋エンジニアリングなど、過酷な環境で使用される部品に特に適しています。機械特性と耐食性のバランスが良く、Metal SLS において最も広く使用される材料の一つです。

工具鋼や金型鋼も Metal SLS で重要な役割を果たします。高硬度と優れた耐摩耗性を備えており、 ラピッドモルディング 用のコンフォーマル冷却インサート製作に最適です。Metal SLS を用いることで、複雑な内部冷却流路を持つ金型インサートを製造でき、射出成形の効率と製品品質を大幅に向上させることができます。

高温合金も Metal SLS の重要な材料カテゴリです。 インコネル 718 は、優れた高温強度と疲労特性を備え、航空エンジン高温部品に理想的な材料です。 インコネル 625 は、卓越した疲労・酸化耐性で知られ、化学プロセスやエネルギー産業で広く使用されています。

チタン合金は Metal SLS において特別な位置を占めます。 Ti-6Al-4V(TC4) は最も一般的なチタン合金で、優れた比強度と生体適合性を兼ね備えており、航空機構造部品や医療用インプラントの材料として高く評価されています。

軽量構造が求められる場面では、アルミニウム合金が独自の優位性を発揮します。 アルミ 6061 は機械特性のバランスに優れ、 アルミ 7075 は高強度と良好な耐食性を兼ね備えており、軽量化と高性能が求められる航空宇宙構造部品で広く使用されています。

Metal SLS を選ぶ 5 つの決定的なメリット

Metal SLS は、現代製造に対して変革的な価値をもたらします。その中核的な利点はいくつかの重要な観点に現れます。

第一の利点は、他に類を見ない設計自由度です。Metal SLS により、複雑な内部冷却流路、軽量ラティス構造、トポロジー最適化された形状など、従来プロセスでは極めて困難、あるいはほぼ不可能な構造を製造できます。設計者は従来工法の制約から解放され、機能と性能の最適化に専念できます。

材料性能の観点では、Metal SLS 部品は非常に高い密度(一般に 99.5% 以上)を達成でき、その機械特性は鍛造材に匹敵、あるいはそれを上回るレベルに到達します。適切な後処理熱処理を施すことで、過酷な使用環境の要求にも安定して応えることが可能です。

機能統合と部品点数削減も大きなメリットです。Metal SLS を用いることで、本来は複数部品で構成されていたアセンブリを、単一の一体型部品として再設計できます。これにより組立工程が削減され、生産効率が向上するだけでなく、漏洩リスクや機械的接合部を減らすことで、信頼性と製品寿命が大幅に向上します。

Metal SLS はまた、優れた迅速対応力を備えています。金型を必要とせず、デジタルモデルから直接実部品を製作できるため、開発サイクルを大幅に短縮できます。 少量生産サービス において、Metal SLS はコスト面と柔軟性を両立した有力なソリューションです。

最後に、Metal SLS は優れた材料利用効率を実現します。造形で溶融されなかった金属粉末は、ふるい分けと品質管理を行った上で再利用でき、従来の切削加工に比べて材料利用率が格段に高くなります。このメリットは、特に高価な合金材料を用いる場合に大きなコスト優位性を生み出します。

Metal SLS 部品に必要な主要後処理プロセス

最終的な品質を確保するためには、Metal SLS 部品に対する適切な後処理が不可欠です。最初のステップは、サポート除去と基本的なクリーニングです。部品は通常、ワイヤ放電加工(ワイヤ EDM)や切断によりビルドプレートから分離され、その後サポート構造を慎重に除去します。繊細な形状を損なわないよう、高度なスキルが求められる工程です。

熱処理は性能向上において極めて重要な役割を担います。適切に設計された CNC 部品向け熱処理プロセス を通じて、造形時に生じた内部残留応力を効果的に除去するとともに、ミクロ組織を最適化して機械特性を大きく向上させることができます。材料によっては、時効処理や析出硬化処理などの特別な熱処理が必要となる場合もあります。

航空宇宙などの高規格用途では、熱間静水圧プレス(HIP)が欠かせないケースも多く見られます。高温・高圧の静水圧環境に部品をさらすことで、内部の微小欠陥をさらに除去し、疲労寿命と全体的な信頼性を大きく向上させます。

表面仕上げは用途要件に応じて選定されます。 精密部品向け電解研磨 により、表面粗さを大幅に低減し、同時に耐食性を高めることができます。特定の表面テクスチャや鏡面仕上げが求められる場合には、 CNC 部品研磨サービス を組み合わせることで、要求される表面品質を実現します。

Metal SLS と他の金属製造プロセスの比較

金属部品に最適な製造方法を選ぶには、技術面・経済面の両方から総合的な評価を行う必要があります。

従来の CNC 加工と比較すると、Metal SLS は形状の複雑さ・材料利用効率・設計自由度において明確な優位性を持ち、内部流路やラティス構造、非従来型形状を持つ部品に特に適しています。一方で、形状が比較的シンプルで、大量生産が必要な場合には、従来の 精密機械加工サービス の方が総合的なコスト効率に優れることが多くなります。

鋳造との比較では、Metal SLS は金型を必要としないため、製品開発や試作段階でのコストとリードタイムを大幅に削減できます。また、Metal SLS 部品は寸法精度が高く、材料特性のばらつきも小さい傾向があります。ただし、非常に大きなロット数を前提とする場合には、トータルコストの観点から従来鋳造が依然として有利となるケースもあります。

実際の量産現場では、Metal SLS と マルチアクシス加工サービス を組み合わせたハイブリッド製造が最適解となることも多くあります。SLS でニアネットシェイプのブランクを造形し、その後、重要な嵌合面や高精度が求められる機能部位を多軸 CNC 加工で仕上げることで、形状自由度と厳しい寸法精度の両立が可能になります。

ハイエンド産業における Metal SLS の革新的な応用

航空宇宙分野では、Metal SLS が新たな設計思想を切り開いています。 航空・宇宙 メーカーは、エンジン燃料ノズル、軽量ブラケット、タービンブレードなどの重要部品の製造にこの技術を活用しています。トポロジー最適化とラティス構造の導入により、機械性能を維持・向上させながら大幅な軽量化を実現でき、効率向上と推力重量比の改善に直接貢献しています。

医療業界も Metal SLS の大きな恩恵を受ける分野です。 医療機器 製造では、骨の侵入を促進し長期安定性を高める多孔質構造を持つカスタム整形外科インプラントの製作に SLS が用いられています。また、サージカルガイド、歯科用フレームワーク、各種精密器具なども高精度に製作でき、厳しい医療規格にも対応可能です。

自動車分野、特に高性能モータースポーツにおいても Metal SLS は広く採用されています。 自動車 メーカーは、エンジン部品、軽量サスペンションコンポーネント、カスタム熱マネジメントモジュールなどの製造に Metal SLS を活用しています。これらの部品は性能最適化を実現するだけでなく、試験結果や走行条件へのフィードバックに迅速に対応できるため、設計と検証のイテレーションを大幅に加速します。

Neway の Metal SLS 能力と品質へのコミットメント

Neway は、業界をリードする Metal SLS 製造ソリューションの提供に取り組んでいます。最新の Metal SLS システムと強固なプロセス管理フレームワークを備え、すべての部品が厳格な品質基準を満たすよう保証しています。材料に関する深い知見と豊富なプロセス経験を兼ね備えたエンジニアリングチームが、材料選定やアディティブ向け設計(DFAM)、パラメータ最適化に至るまで、お客様を包括的にサポートします。

Neway は、設計最適化・積層造形・熱処理・精密加工までをカバーする完全な ワンストップサービス を提供しています。品質保証体制では、先進的な検査設備により寸法精度・表面性状・内部品質を徹底的に検証し、航空宇宙・医療など高信頼性が求められる分野の厳しい要求にも対応しています。

まとめ:金属積層造形の無限の可能性を受け入れる

Metal SLS は、ハイエンド製造の景色を塗り替えつつあります。それは単なる試作ツールにとどまらず、高性能な最終製品金属部品をダイレクトに製造できる強力なソリューションです。技術の進歩と高性能材料の拡充に伴い、Metal SLS は今後さらに多様な産業分野で新たな可能性を切り開いていくでしょう。Neway は、あらゆる分野のパートナーの皆様と協力し、Metal SLS 技術の広大なポテンシャルを共に探求し、イノベーションと産業高度化を推進していくことを心より願っています。