樹脂・プラスチック3Dプリントサービス | ステレオリソグラフィー(SLA)

はじめに:なぜ SLA は高精度プラスチック試作の第一候補なのか?

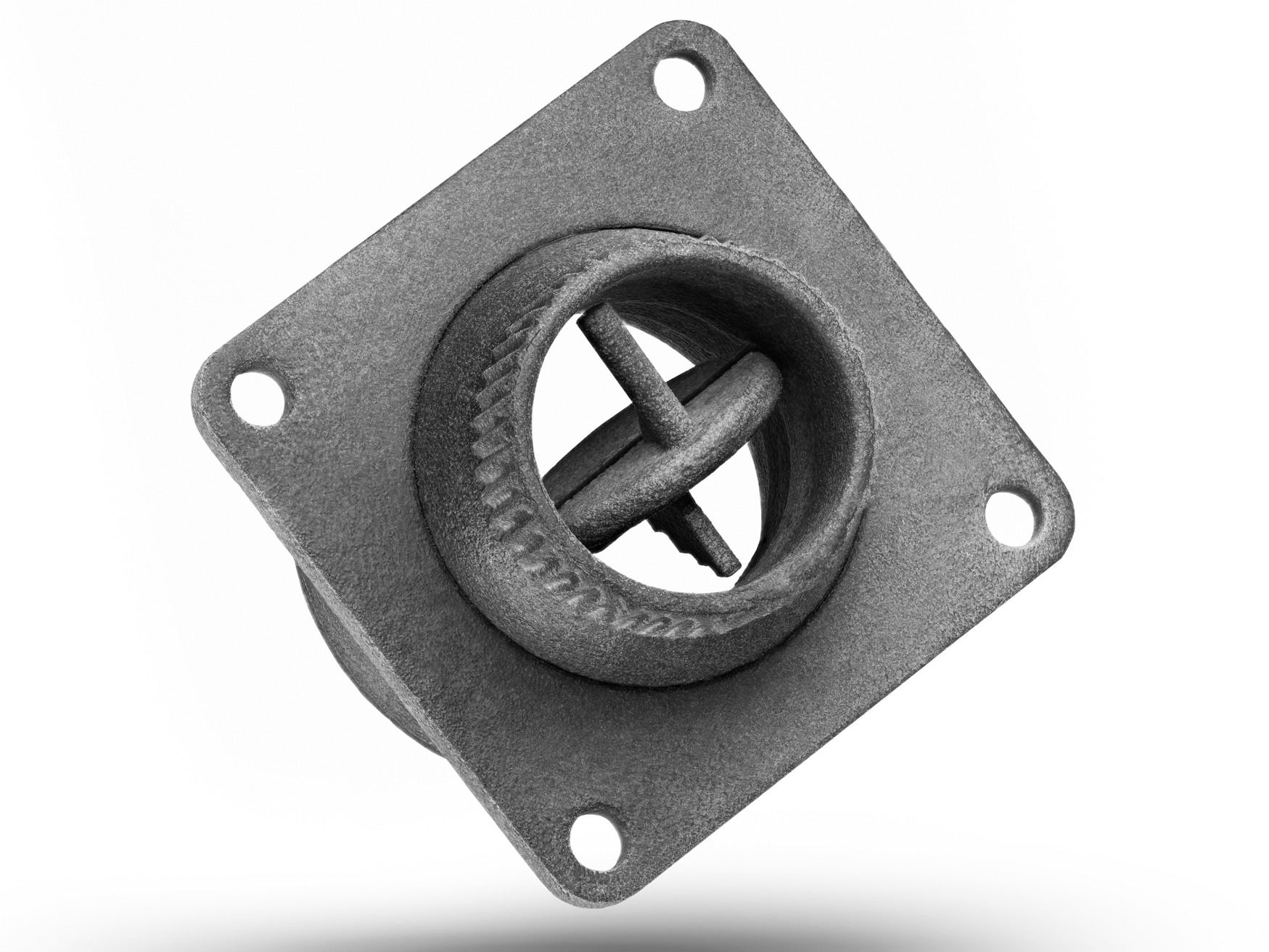

今日のスピード感のある製品開発環境では、「時間」と「精度」がプロジェクトの成否を左右する重要要素です。誕生以来、ステレオリソグラフィ(SLA)3D プリンティング技術は、その卓越した造形精度と優れた表面品質により、プラスチック試作分野で代替不可能な位置を維持してきました。細かなディテールが求められるコンセプトモデルから、厳しい寸法公差が必要となる組立検証用部品まで、SLA は常に信頼性の高いソリューションを提供します。

Neway の積層造形エンジニアとして、私たちは日々、SLA がどのようにお客様の開発サイクルを大幅に短縮し、同時に開発コストの抑制に貢献しているかを目の当たりにしています。

SLA 技術の徹底解説:光がどのように精密部品を形づくるか

SLA の中核原理は、「光硬化性樹脂の選択的硬化」に基づいています。このプロセスでは、高出力 UV レーザーが見えない彫刻ツールのような役割を果たし、3D モデルからスライスされたデータに従って、液体フォトポリマーレジンの表面を精密に走査します。照射された領域ではフォトポリマー化が進行し、液体から固体へと変化して、部品の薄い断面層を形成します。

SLA のワークフローは、いくつかの高度に制御されたステージで構成されています。まず 3D モデルの準備と、成功率に大きく影響するサポート構造の自動生成から始まります。その後、造形プラットフォームがレジンタンク内に沈み、レーザーが最初の層の硬化を開始します。1 層目が完了すると、プラットフォームはちょうど 1 層分の厚さだけ上昇し、新しい薄いレジン層が形成され、レーザーが次の層を走査します。このサイクルを繰り返すことで、部品全体が造形されます。

プリント完了後、部品はイソプロピルアルコール(IPA)による洗浄、二次 UV 硬化、サポート除去などの後処理工程を経て、最終的な完成部品となります。

充実したレジンラインナップ:用途に最適な性能をマッチング

SLA 造形を成功させるためには、適切なレジンを選定することが不可欠です。Neway の材料ライブラリには、厳しい検証を経たエンジニアリンググレードレジンが多数揃っており、それぞれ特有の性能を持ちます。

スタンダードレジンは、コストパフォーマンスに非常に優れた選択肢です。バランスの良い機械特性と滑らかな表面仕上げを兼ね備えており、 CNC 加工プロトタイピング に進む前のコンセプト検証に最適です。この材料を使うことで、エンジニアは設計アイデアを素早く実体モデルに変換し、開発初期段階で潜在的な問題を発見できます。

機械的負荷に耐える機能試験用部品には、タフレジンが最適です。これらの材料は、ABS や PP などのエンジニアリングプラスチックの挙動をシミュレートし、スナップフィット部品、筐体、繰り返し組立や厳しい プロトタイピングサービス 環境でテストされる部品に特に適しています。

高温環境向けには、高耐熱レジンが優れた熱安定性を発揮します。80〜200℃の温度域でも形状と機能を保持できるため、エンジン周辺部品、熱流体試験治具、その他の特殊用途に最適です。

SLA 3D プリンティングにおける代表的な後処理・仕上げオプション

後処理は、SLA 部品の最終品質を左右する重要な工程です。適切な仕上げは外観を向上させるだけでなく、耐久性や機能性の向上にもつながります。

サポート除去と基本洗浄は、すべての SLA 部品に必須のステップです。Neway の技術者は、重要寸法や細部を損なわないよう注意しながらサポートを除去し、残った痕跡を丁寧に処理します。

高い光沢が求められる用途向けには、 CNC 部品研磨サービス により、SLA 表面を射出成形に近いレベルまで磨き上げ、鏡面に近い仕上がりを実現できます。これは、ショーモデルや外観重視の評価サンプルに特に適しています。

特定の色やテクスチャーが必要な場合は、 CNC 部品塗装ソリューション により、幅広いカスタマイズが可能です。塗装スペシャリストが指定カラーコードに合わせた色合わせを行い、マットから高光沢まで、さまざまな質感の仕上げを提供します。

さらに耐久性を高めるために、 CNC 樹脂部品向け UV コーティング を施すことで、追加の保護層を付与できます。この処理は、表面硬度と耐摩耗性を大幅に向上させると同時に、長期使用による UV 劣化や黄変を効果的に抑制します。

SLA 技術の主要メリットと代表的な適用シナリオ

SLA の特長は、製品開発のさまざまなステージで強力なソリューションとなります。設計検証や外観確認において、SLA は元の CAD デザインを忠実に再現した高精度モデルを迅速に製作でき、デザイナーや関係者が開発初期段階で直感的な形状評価を行えるようにします。これにより、意思決定が加速され、本格的な金型投資前に市場からのフィードバックを得ることができます。

エンジニアリング検証の段階では、高精度な SLA 部品が組立検証や機能試験の信頼できるベースとなります。エンジニアは SLA 部品を用いて、複雑な組立関係の検証、メカニズムの確認、干渉の有無などを事前にチェックできます。こうした実物検証により、金型修正に伴うリスクとコストを大幅に削減できます。

少量生産の場面でも、SLA は独自の価値を発揮します。 ラピッドモルディング 技術と組み合わせることで、SLA マスターモデルを元に短期間で小ロット量産体制へ移行でき、本格量産前の市場テストや限定販売などに対応可能です。

比較:SLA vs 他の樹脂 3D プリンティング技術(FDM・SLS)

最適な 3D プリンティング技術を選定するには、それぞれのプロセスの長所と制約を理解することが重要です。FDM と比較すると、SLA は精度・表面品質・微細形状の再現性において明確な優位性があります。SLA は最小 0.1 mm 程度の微細形状と、25〜100 μm の層厚を実現できるため、複雑で細かなディテールを持つ部品に最適です。一方 FDM は、造形サイズや素材のタフさ、設備・運用コストの低さといった面で優位になる場合があります。

SLS と比較すると、SLA は複雑な粉末ハンドリングシステムを必要とせず、運用面で取り扱いが容易という特長があります。SLS はサポートを必要とせずに、非常に複雑な内部空洞や連結構造を造形できる点で優れていますが、表面の滑らかさや寸法精度においては、一般的に SLA の方が勝ります。

簡単な判断基準としては、高い表面品質・厳しい寸法公差・微細形状の再現性 が最優先の場合は SLA が最適です。複雑な内部構造や高い機能性 が重視される場合は SLS が有利であり、コスト制約が厳しい、部品サイズが大きい、ディテール重視ではない といった条件では FDM が最も費用対効果の高い選択肢となります。

SLA 3D プリンティングサービスの業界別活用事例

コンシューマープロダクト 分野では、SLA は電子機器筐体の設計検証に広く用いられています。設計者は、実物モデルを使ってエルゴノミクス、ボタンの押し心地、組立ディテールを確認できます。これらのモデルは、マーケティングプレゼンテーションやユーザーテストにおいても有力なツールとなります。

医療機器 メーカーも、SLA の高精度を幅広く活用しています。 医療機器 分野では、生体適合性レジンや、SLA で造形したサージカルガイド試作が、外科医による複雑手術の事前プランニングを支援します。また、SLA で造形した筐体やハンドルは、医療機器開発における操作性評価や機能検証にも利用されます。

自動車産業 も、SLA の重要な活用領域のひとつです。 自動車 R&D では、SLA によるインテリアトリム試作を用いて、デザイナーが外観と触感の両面から評価を行います。ヘッドランプメーカーは、透明 SLA レジンを使用してレンズやハウジングの試作を行い、光学性能や組立性を検証します。また、エンジンルーム内の配管や部品の取り回しを確認するためのモックアップとしても、SLA モデルが活用されています。

なぜ Neway の SLA 3D プリンティングサービスなのか?

Neway を選ぶことは、プロフェッショナルで信頼性の高い SLA 造形体験にアクセスすることを意味します。複数台の産業用 SLA システムにより、一貫した再現性のある造形品質を実現しています。各装置は厳密なキャリブレーションと定期メンテナンスを受けており、厳しい要求にも応える高精度部品を安定して供給します。

私たちは、初期段階の設計最適化や造形パラメータのチューニングから、多様な後処理オプションに至るまでをカバーする、完全なワンストップサービスを提供しています。部品のさらなる仕上げが必要な場合には、 CNC 部品バレル研磨・面取りサービス を組み合わせることで、細部まで整った品質を実現します。

また、Neway の統合技術エコシステムにより、エンドツーエンドの製造対応が可能です。プロジェクト要求が SLA の範囲を超える場合でも、 精密機械加工サービス やその他の 3D プリンティング 技術へシームレスに切り替え、最も適したソリューションを提供します。単一試作から 少量生産サービス まで、プロジェクト規模に応じたサポートが可能です。

SLA プロジェクトの即時お見積り

Neway でのお見積りは、シンプルかつ透明性の高いプロセスです。オンラインプラットフォームから 3D モデルファイルをアップロードし、ご希望の材料や後処理オプションを選択するだけで、システムが短時間で詳細なお見積りを自動算出します。より複雑なプロジェクトについては、エンジニアが積極的にコミュニケーションを取り、専門的な提案や設計最適化、コスト削減に向けたアドバイスを行います。

私たちは、すべてのプロジェクトが固有の要件を持つことを理解しています。そのため、材料選定・プロセスパラメータ・仕上げオプションに至るまで、お客様のニーズに合わせたカスタマイズ対応を行います。Neway の専門技術チームが、皆様のイノベーションを全力で支え、設計データを高品質な実物部品へ迅速に変換するお手伝いをいたします。