थर्मोप्लास्टिक 3D प्रिंटिंग सेवा | मल्टी जेट फ्यूजन (MJF)

はじめに:樹脂部品の少量生産を再定義する MJF 技術

急速に進化する現代の製造業において、プラスチック部品へのニーズはますます多様化・カスタマイズ化しています。従来の射出成形は、大量生産において代替不可能なコストメリットを持つ一方で、少量生産・高速な設計反復・複雑形状部品の製造といった領域では限界があります。まさにこの領域で真価を発揮するのが、マルチジェットフュージョン(MJF)技術です。Neway の積層造形エンジニアとして、私たちはこの技術が従来工法の制約をどのように打ち破り、優れた部品品質を維持しながら製品開発サイクルを大幅に短縮しているかを、日々現場で目の当たりにしています。

MJF 技術のコア原理:高速かつ高精度な面露光造形

マルチジェットフュージョンの最大の特徴は、そのユニークな動作原理にあります。従来のレーザーによる点走査方式とは異なり、MJF は全面(面)を一括で処理する造形アプローチを採用しています。プロセスはまず、超微細なナイロン粉末をビルドプラットフォーム上に均一に敷き詰めることから始まります。続いて、高精度インクジェットヘッドが粉末表面に 2 種類の特殊エージェント(フュージングエージェントとディテーリングエージェント)を選択的に噴射します。フュージングエージェントは実際に固化させたい領域に、ディテーリングエージェントは不要な熱拡散を抑えながらエッジ形状をシャープに保つために使用されます。

その後、赤外線エネルギーによって粉末層全体が一様に加熱され、フュージングエージェントが付与された領域はエネルギーを急速に吸収し、ナイロン粉末粒子が溶融・融合して高密度の固体構造を形成します。この工程を層ごとに繰り返すことで、最終的な部品が完成します。選択的レーザー焼結(SLS)と比較すると、MJF の面露光メカニズムは造形スピードにおいて大きな優位性を持ち、中量ロット生産に特に適した技術です。

MJF で選択できる主要材料:高性能ナイロンのポテンシャル

MJF では、高性能ナイロン材料が主な使用材料となり、それぞれ異なる特性を持ちます。PA12(ナイロン 12)は最も一般的なベース材料であり、機械特性・耐薬品性・寸法安定性のバランスに優れ、多くの用途で第一候補となる材料です。PA11 はより高い靭性と耐衝撃性を備え、再生可能資源由来であることから、サステナビリティの観点でも優れています。

より高い剛性と耐熱性が求められる用途には、ガラスビーズ充填ナイロン(PA12 GB)が理想的な選択肢となります。ガラスビーズの添加により、剛性と熱変形温度が向上するだけでなく、成形時の収縮も大幅に低減されます。カーボンファイバー充填ナイロンは、非常に高い強度・剛性・寸法安定性を実現でき、高負荷の構造部品に最適です。これらの高性能材料により、MJF は 樹脂 3D プリンティング の分野において際立った存在となっています。

MJF 3D プリンティングを選ぶ 6 つの主な理由

MJF 技術は、さまざまな積層造形プロセスの中でも、その独自のメリットによって高く評価されています。まず、優れた機械特性はコアとなる競争力です。面加熱メカニズムにより、MJF で造形された部品は真の意味で等方的な機械特性を持ち、あらゆる方向でほぼ同等の強度を発揮します。

高い生産性も大きな利点です。従来の点走査方式と比べて、MJF の全面露光原理は造形時間を大幅に短縮できます。実際の生産現場では、MJF の造形スピードは他方式の数倍に達することもあり、納期の厳しい案件に対して決定的な時間的優位性をもたらします。

優れた寸法精度と表面品質により、MJF 部品は多くの産業用途で要求されるレベルを満たすことができます。この技術は細部の再現性と均一な表面テクスチャに優れ、複雑な後処理を行わなくても、機能部品としてそのまま使用できるケースも少なくありません。さらに、MJF ではサポート構造が不要なため、設計自由度を最大限に活かしつつ、後処理にかかる工数とコストを大幅に削減できます。

経済性の観点から見ると、MJF は従来の 射出成形 における「採算ライン」を塗り替えつつあります。プラスチック部品を 50~5000 個程度生産する場合、MJF が最もコスト効率に優れるソリューションとなることが多くあります。さらに、MJF プロセスでは未使用粉末の最大 80%を再利用できるため、製造コストの低減と同時に、サステナブルな製造コンセプトも実現します。

MJF 部品に対する後処理・仕上げオプション

MJF で造形された部品は、さまざまな後処理を施すことで、機能性・外観ともにさらに向上させることができます。最も一般的で基本的な処理はショットブラスト(メディアブラスト)であり、これにより表面全体に均一なマット仕上げが施されます。特定のカラーが必要な場合には、プロフェッショナルな染色サービスにより、均一なブラックやその他の色調を実現できます。

スムージング(表面平滑化) プロセスを通じて、表面テクスチャを大幅に改善し、同時に気孔率を低減することで、シール性やクリーン性を高めることができます。より個性的な外観が求められる場合は、 塗装 サービスによって、ブランドカラーや特別な外観効果など、幅広い色・質感の仕上げに対応可能です。

MJF と他の樹脂 3D プリンティング技術との比較

最適な 3D プリンティング技術を選ぶためには、MJF が他方式とどう違うのかを理解することが重要です。SLS と比較した場合、MJF は特に中量ロット生産において、造形スピード・コスト効率・表面品質で明確な優位性を持ちます。SLS の方が材料バリエーションは広いものの、生産効率と安定性においては MJF が優れているケースが多く見られます。

FDM と比較すると、MJF は精度・強度・等方性のすべてにおいて優れています。FDM 装置は一般的に導入コストが低いものの、層間接着強度の弱さや積層痕が目立ちやすいことから、高度な機能部品には不向きな場合があります。それに対し、MJF 部品は均一な機械特性と良好な表面仕上げを備えています。

SLA と比べた場合、MJF 部品は機械特性・耐熱性・長期安定性で優位に立ちます。SLA は細部再現性や表面平滑性において抜群の性能を持つ一方で、多くの樹脂材料は脆性や経年劣化といった特性があり、機能部品として使用できるシーンが限定されることがあります。

MJF 技術の産業別イノベーティブ活用事例

MJF 技術は、さまざまな産業領域で製造の在り方を大きく変えつつあります。自動車業界では、機能試作・少量カスタム部品・治具・固定具に至るまで幅広く活用され、迅速かつ経済的なソリューションを提供します。造形された部品は、厳しい性能要件を満たしながら、開発周期を大幅に短縮することができます。

医療機器産業も MJF の重要な応用分野です。 医療機器製造 サービスを通じて、精密なサージカルガイド、複雑な医療機器ハウジング、患者ごとにカスタマイズされたリハビリ用具などを製造することができます。バイオコンパチブル材料の選択肢により、医療用途はさらに広がっています。

コンシューマ製品分野でも MJF は大きなメリットをもたらします。電子機器の筐体、スポーツ用品、家電部品など、さまざまな用途において高品質な部品を提供します。 コンシューマ製品製造 サービスを活用することで、企業はコンセプトを短時間で実物へと変換し、市場検証を加速できます。

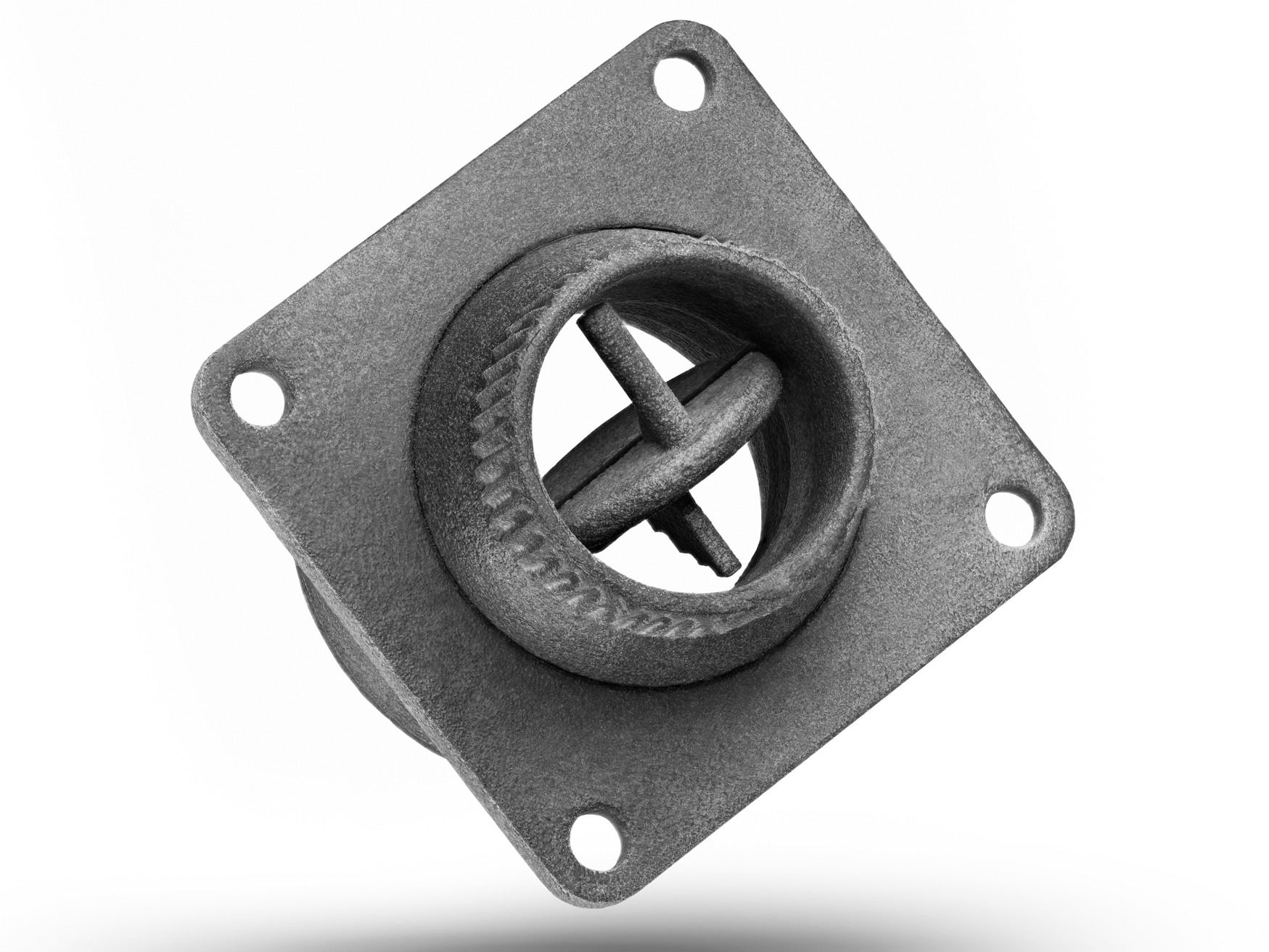

産業機器分野では、MJF によって配管継手、ギア、ハウジング、各種カスタムツールなどが製造されています。これらの部品は優れた機械特性を備えるだけでなく、特定の環境条件・運転条件にも対応できます。 産業機器製造 サービスを通じて、私たちはお客様が直面する複雑な製造課題の解決を支援しています。

Neway の MJF 3D プリンティングサービスの強み

Neway は、高品質な MJF 3D プリンティングサービスの提供に注力しています。工業グレードの HP MJF システムを採用し、すべての部品が高い品質と一貫性の基準を満たすよう管理しています。材料およびプロセス最適化に精通したエンジニアリングチームが、設計段階のブラッシュアップから後処理まで、お客様を全面的にサポートします。

標準 PA12 から各種強化ナイロンまで、幅広い材料ラインナップを揃え、用途に応じた最適な選択が可能です。後処理においても、整備されたワークフローと設備により、部品がベストな状態で納品されるよう徹底管理しています。 ラピッドプロトタイピング から 少量生産 まで、あらゆるプロジェクトに対して迅速な対応と専門的なプロセス提案を行います。

設計ガイドライン:MJF 部品設計を最適化するポイント

MJF 技術のメリットを最大限に引き出すには、適切な設計最適化が不可欠です。肉厚設計に関しては、最小肉厚 0.8 mm を推奨し、1.5~3 mm 程度の範囲で設計することで、強度と造形品質のバランスが良くなります。

穴や内部流路については、最小径 1.5 mm を目安とし、過度に深くアスペクト比の高い形状は避けることを推奨します。リビングヒンジやスナップフィットなどの組立構造では、材料の疲労特性と弾性率を考慮し、大きめの R(フィレット)を設けることで、耐久性を大きく向上させることができます。

テクスチャや刻印などのディテール設計では、MJF のプロセス特性を踏まえることが重要です。文字やロゴなどは、文字高さ 0.8 mm 以上、深さ 0.3 mm 以上を目安とすることで、視認性の高いマーキングが可能になります。さらに高精度が求められる嵌合部などについては、 マルチアクシス加工サービス による二次加工で最終仕上げを行うこともできます。

まとめ:効率的で信頼性の高い樹脂部品製造には MJF を

MJF 技術は、樹脂部品の少量生産のあり方を大きく変えつつあります。部品品質・生産効率・コスト効率の理想的なバランスを実現するだけでなく、製品設計とイノベーションに前例のない自由度をもたらします。私たち Neway は、この技術が今後も製造業に新たな可能性を開き続けると信じています。

ナイロン 3D プリンティング による機能試作が必要な場合や、従来の CNC 加工サービス を補完するソリューションをお探しの場合でも、当社のエンジニアリングチームがプロフェッショナルなサポートを提供いたします。積層造形技術の無限の可能性を共に探求し、革新的なアイデアを現実の製品へと変えていきましょう。