CNC加工部品の微細構造評価のための金属顕微鏡分析

序章:微細な世界を見る力 ― 品質管理における金属組織解析の重要な役割

精密製造において、材料の巨視的な性能は、その微細組織特性によって完全に決まります。Newayの材料エンジニアとして、私は金属組織解析が、材料選定・製造プロセス・最終製品性能をつなぐ、欠かすことのできない「架け橋」であると強く認識しています。金属顕微鏡観察を通じて、結晶粒径、相の組成、欠陥の分布といった、材料の「DNA」ともいえる重要な特徴を直接確認することができます。こうした微細組織要因が組み合わさることで、部品の強度、靭性、耐食性、さらには寿命が最終的に決定されます。

現代の製造現場では、部品に求められる性能要求が高まり続けており、寸法検査や目視検査だけに頼った品質管理では、もはやハイレベルな要求を満たすことはできません。とくに当社の精密加工サービスにおいて、金属組織解析は材料挙動を深く理解するためのユニークな視点を提供し、お客様が源流から信頼性と耐久性を確保するための強力な手段となっています。

金属組織顕微鏡観察の実際:試料作製から高精細イメージングまで

精密な試料採取と埋め込み:重要なエッジと形状の保護

金属組織解析の第一歩は、代表性のある試料を採取することです。当社の技術者は、検査目的に応じて部品の指定エリアから試験片を切り出すため、精密切断機を使用します。壊れやすい試料やエッジ保護が必要な試料に対しては、真空下で透明エポキシ樹脂を用いる冷間埋め込みを採用し、試料を樹脂で包埋します。これによりエッジ部の健全性を保つと同時に、その後の研磨工程における安全で安定した取り扱いを可能にします。

研磨・鏡面仕上げの技術:傷のないミラーサーフェスを実現

試料作製の中核となるのが研磨・鏡面仕上げ工程です。自動研磨機を用い、粗い耐水ペーパーから微細な研磨クロスへと段階的に進め、切断による損傷層や変形層を徐々に除去していきます。最終的には鏡面に近い表面状態に整えます。この過程で生じたわずかな傷や変形であっても、観察結果に影響を及ぼす可能性があるため、当社では厳格な作業手順と工程内チェックを設け、高い再現性と信頼性を確保しています。

化学エッチング:隠れた微細組織を浮かび上がらせるプロセス

研磨を終えた試料だけでは、介在物や明瞭な欠陥以外の情報は限られます。結晶粒界や相分布を明確にするためには、化学エッチングが不可欠です。材料種に応じて適切なエッチング液を選定し、時間と温度を精密に管理しながら処理を行います。エッチングの結果、結晶粒や相ごとの反射率の差が生じ、顕微鏡下で微細組織が鮮明に観察できるようになります。

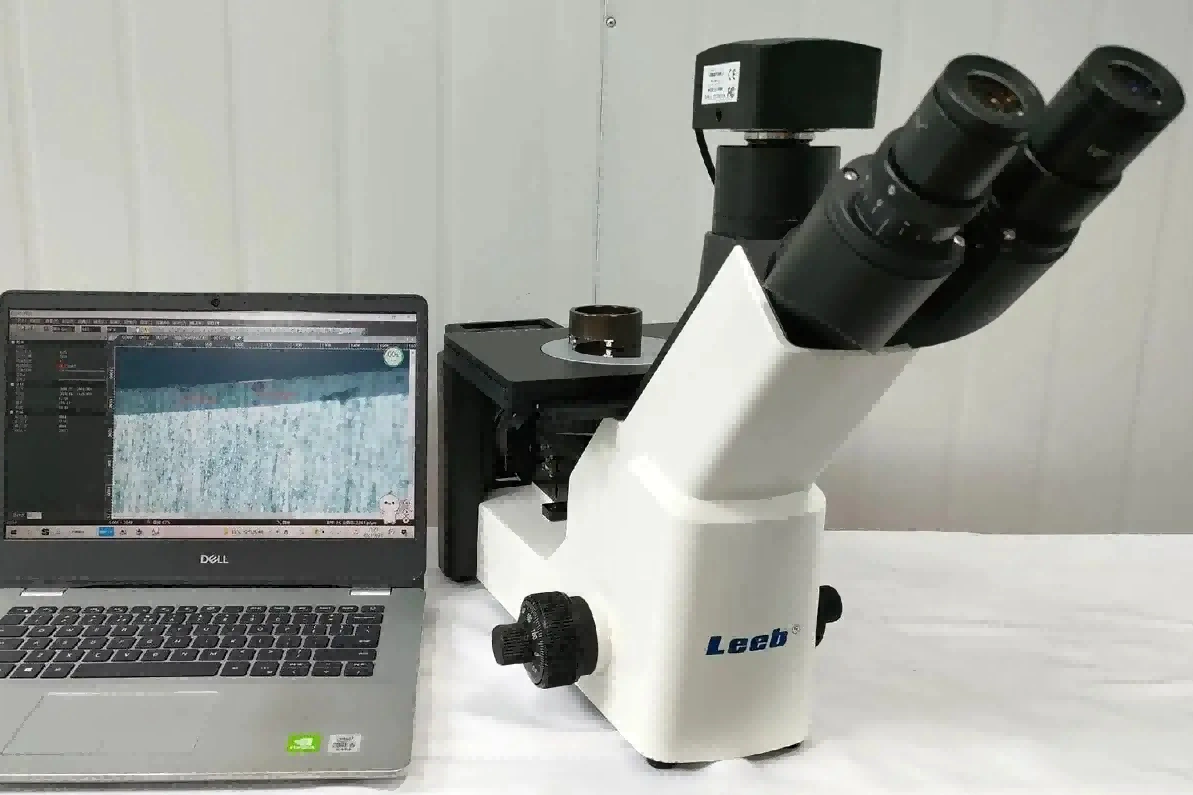

最新の金属組織顕微鏡:多彩な観察モードと定量測定機能

Newayの金属組織ラボには、明視野・暗視野・偏光・微分干渉(DIC)といった観察モードを統合した最新鋭の顕微鏡が導入されています。高解像度デジタルカメラおよび画像解析ソフトウェアと組み合わせることで、鮮明な微細組織画像の取得にとどまらず、結晶粒度番号の評価、相の面積率測定、コーティング膜厚の測定など、さまざまな定量評価を行うことができます。これらの客観的データが、品質評価の信頼性を大きく高めています。

微細組織を読み解く:代表的CNC材料の標準的金属組織像

ステンレス鋼におけるオーステナイト・フェライト・炭化物

ステンレス鋼SUS304のようなオーステナイト系ステンレスでは、標準的な微細組織は均一なオーステナイト粒と明瞭な粒界、そして典型的な焼鈍双晶から構成されます。フェライト相や炭化物の析出が過剰な場合は、不適切な熱処理を示しており、耐食性の低下につながる可能性があります。金属組織解析によって、固溶化処理が適切に行われたかどうかを正確に評価することができます。

アルミ合金における粒径・析出物・過熱(オーバーバーニング)の評価

アルミニウム6061-T6の金属組織評価においては、粒径の均一性と強化析出物の分布が主な焦点となります。粒径が粗大すぎる場合や、粒界に連続的な析出物が形成されている場合、機械的特性の低下を招くおそれがあります。粒界形態や部分的な溶融・再凝固の痕跡を観察することで、熱処理中にオーバーバーニングが発生したかどうかを正確に判断できます。

チタン合金におけるα+β組織と熱処理による変態

チタン合金加工によって製造される部品では、性能はα相とβ相の形態・サイズ・分布に大きく依存します。金属組織解析により、熱処理プロセスが適切かどうかを評価できます。等軸状α相と変態β組織が適切に組み合わさった組織は、強度と靭性のバランスに優れていますが、過度に板状化した組織やバスケットウィーブ状の組織は、プロセスの最適化が必要である可能性を示します。

超合金におけるγ'強化相と微細組織安定性

超合金加工で製造される部品、たとえばハステロイC-276などでは、γ'などの強化相のサイズ・分布・形態の評価が重要です。これらの特徴は高温強度やクリープ特性に直接影響を与えます。同時に、TCP相などの有害相の形成を注意深く監視し、材料特性の劣化を未然に防ぐことも重要です。

CNC製造プロセス全体における金属組織解析の主要な適用シーン

受入材料検査:品質を守る最初のゲート

当社の金属組織ラボでは、入荷する各ロットの材料に対してサンプリング検査を実施し、微細組織が技術仕様を満たしているかどうかを確認しています。あるケースでは、一部のステンレス鋼ロットに顕著な帯状組織が存在することが金属組織解析で判明し、その材料が生産工程に入る前にブロックすることができました。これにより、後工程で発生し得た大きな損失を未然に防ぐことができました。

熱処理プロセスの検証と最適化

熱処理プロセスの良否は、微細組織レベルで初めて確実に判断できます。たとえば、焼入れ後のマルテンサイトの細かさや、焼戻し後の炭化物分布を観察することで、熱処理条件が適切かどうかを精密に評価できます。窒化処理を施した部品に対しては、白層の厚さや拡散層の深さを金属組織的に測定し、表面硬化処理が設計要求を満たしているかを確認します。

溶接品質評価:融合線と熱影響部(HAZ)の解析

溶接継手は、構造体の中で最も弱い部分となることが少なくありません。金属組織解析を通じて、溶接金属の組織、熱影響部の結晶粒の成長状態、微小クラックや未融合などの欠陥の有無を総合的に評価できます。さらに、放電加工(EDM)された表面に対しては、再凝固層や熱影響層の深さを評価し、その後の仕上げ加工工程に対する指針を提供します。

故障解析:疲労起点・腐食起点・材料欠陥のトレース

想定より早い段階で故障が発生した場合、金属組織解析は根本原因を解明するための重要な手段となります。疲労クラックの進展経路を追跡することで、その起点位置を特定できます。腐食部の微細組織を調べることで腐食メカニズムを把握でき、破面近傍の異常組織を観察することで、潜在的な材料欠陥の有無を明らかにします。これらの知見は、設計の見直しやプロセス改善の方向性を明確に示してくれます。

Neway金属組織ラボ:設備・プロセス・エンジニアリング洞察力

Newayの金属組織ラボは、包括的な品質解析システムのもとで運用されています。試料の受け入れ・登録から最終レポートの発行に至るまで、すべてのステップは厳格な標準作業手順(SOP)に従っています。試料作製には全自動研磨装置を使用し、安定した品質の前処理を実現しています。また、EDSシステムを搭載した最新の金属顕微鏡を用いることで、組織観察と同時に微小領域の成分分析も行うことができます。

当社の材料エンジニアチームは豊富な実務経験を有しており、微細組織と実際の使用環境とを結びつけて解釈することに長けています。その結果、お客様に対して実際のエンジニアリングに直結する解釈と具体的な提案を行うことができます。少量生産のサンプル評価から、量産における品質モニタリングに至るまで、当社はタイムリーかつ高精度な解析サポートを提供します。

さらに重要なのは、当社が金属組織解析をワンストップサービスの一部として位置づけ、CNC研削加工などのプロセスと密接に連携させている点です。異常な微細組織が確認された場合、単に問題を報告するだけでなく、材料面とプロセス面の両方からターゲットを絞った改善策を提案し、お客様の製品品質を根本から向上させることを目指しています。

ケーススタディ:金属組織解析が現場のエンジニアリング課題を解決する方法

ケース1:自動車用ギアボックスギアの早期破損

ある大手自動車メーカから、ギアボックス用ギアのピッチング破損が早期に発生したとの報告がありました。金属組織解析の結果、不具合歯面直下に白色組織層と微小クラックが認められ、研削焼けが故障の根本原因であることが判明しました。この結果をもとに、当社は研削工程における冷却条件を最適化し、同様の問題を完全に解消しました。

ケース2:航空エンジンブレードにおけるコーティング界面評価

ある航空宇宙分野のお客様のエンジンブレード案件では、金属組織解析によって遮熱コーティングと母材との界面を評価しました。一部の領域では界面に過剰な酸化層が形成されていることが判明しましたが、溶射パラメータを調整することで、機械的なかみ合わせに優れたクリーンな界面を実現し、コーティングの耐久性を大幅に向上させることができました。

ケース3:医療用インプラント原材料における介在物検出

医療機器分野において、あるロットの整形外科インプラント用原材料を金属組織検査したところ、規格値を超える非金属介在物が存在することが確認されました。これらの介在物は、生体内で腐食起点やクラック起点となるリスクをはらんでいます。当社はこのロットを即座に不適合と判断し、最終インプラントの長期的な生体適合性と安全性を確保しました。

品質管理を超えて:金属組織データによるライフサイクル性能予測

金属組織解析の価値は、既存の品質問題の原因追及にとどまりません。より重要なのは、製品の性能を予測できる点にあります。微細組織特性と巨視的特性との間に定量的な相関を構築することで、金属組織データから疲労寿命、耐食性、高温安定性などを推定することが可能になります。

たとえば、結晶粒径の統計情報は強度や靭性の予測に役立ちます。強化相の量と分布は、高温環境下での性能評価の根拠となります。非金属介在物の種類や形態は、疲労限度に関する重要な示唆を与えてくれます。このように、微視から巨視への予測能力によって、部品が実際に使用される前の段階で長期的な性能を評価でき、重要部品の設計最適化や寿命評価に対して科学的な判断材料を提供できます。

Newayでは、製品開発から品質管理に至るまで、全プロセスを通じて金属組織解析を活用し、データの蓄積と解釈を継続的に行っています。これにより、当社の精密加工技術の精度を磨き続け、お客様に対して、より高性能で長寿命な部品を提供できる体制を構築しています。