CNC加工报价解析:影响零件成本的十大关键因素

Introduction

CNC 加工报价是多种因素综合作用的结果,包括设计参数、材料特性、制造工艺路径以及订购数量等。对于采购工程师和产品开发人员来说,理解 CNC 加工服务 背后的成本结构,是制定 Design-to-Cost 策略、评估项目可行性的重要前提。

本文基于行业常规做法和经验成本数据,总结了影响 CNC 加工报价的 10 大关键成本驱动因素。

1. 材料类型与牌号

材料选择直接影响基材成本和可加工性。标准材料(如 铝合金 6061)具有极佳的可加工性与性价比;而高端合金(如 Inconel 718 或 钛合金 Ti-6Al-4V)由于材料单价高、加工效率低,对报价影响显著更大。

材料 | 相对加工成本指数 | 说明 |

|---|---|---|

铝合金 6061 | 1.0 | 可加工性高 |

不锈钢 304 | 1.8 | 需要较低进给与切削速度 |

Inconel 718 | 3.2 | 必须使用高性能刀具与工艺 |

钛合金 TC4 | 2.9 | 刀具磨损快、切削效率低 |

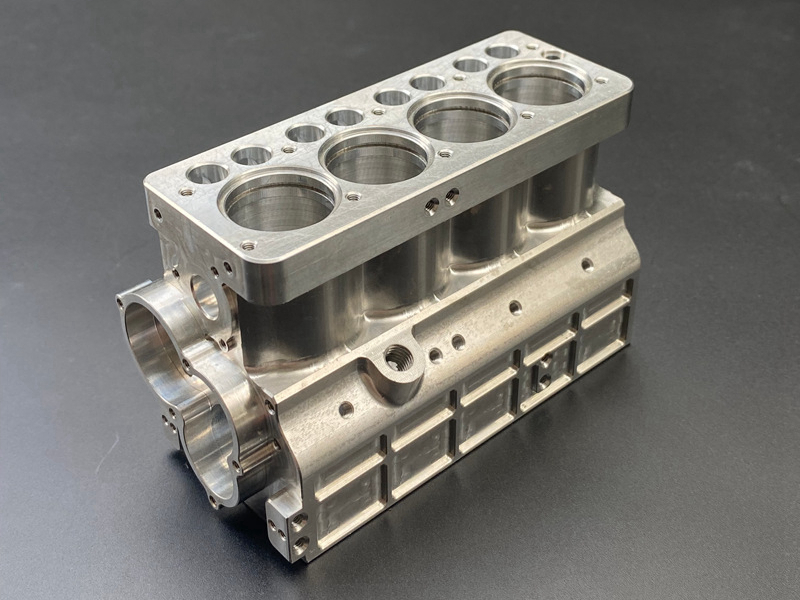

2. 零件几何结构与复杂度

深腔、薄壁、细小倒角以及复杂三维轮廓都会显著提升加工难度。需要 多轴联动加工 的零件,通常意味着更长的编程时间、更多的刀具路径和更复杂的装夹方案,从而增加机床占用和人工成本。通过合理简化设计,可直接降低报价水平。

3. 尺寸公差要求

超紧公差(如 ±0.01 mm 及更小)往往需要更频繁的刀补调整、更低的切削参数以及更严格的检验流程。对于精密孔、配合面等关键特征,常需增加二次工序,如 CNC 精镗 等,这些都会拉长节拍并抬高单件成本。

4. 表面粗糙度与外观要求

指定的表面质量对后处理成本影响很大。标准 “机加工表面(as-machined)” 对成本影响较小;而 阳极氧化、喷涂/喷漆 或 热喷涂等功能涂层,根据应用场景和批量的不同,可能会额外增加约 15–60% 的零件成本。

5. 数量与批量规模

随着批量增大,单件成本会因分摊编程与换装时间而明显下降。对于小批量项目,低批量 CNC 加工 能够兼顾灵活性和启动速度,但由于前期固定成本(编程、夹具、调机)占比更高,单价自然偏高。

6. 交期与加急要求

缩短交期往往会打乱原有生产节奏,可能需要加班排产、加急采购材料或调整产能优先级。因此带有“加急交期”的报价通常会有一定溢价,一般在 10%–30% 区间,具体取决于当时产能负荷和订单紧急程度。

7. 刀具与工装夹具

对于异形结构或高精度定位要求的零件,往往需要定制夹具或软爪,这类工装属于一次性工程投入(NRE)。在重复订单中工装可复用,有助于分摊成本;但在首批试制或新项目中,夹具设计与调试时间会是成本结构中的重要组成部分。

8. 工艺路线与加工方式选择

所需的制造工艺——例如 CNC 铣削、车削、电火花 EDM 或 精密磨削——决定了总的机加工工时和刀具消耗。工艺链越长、二次精加工越多,整体成本自然越高。

9. CAD/CAM 编程复杂度

在报价评估中,CAM 编程复杂度会基于模型几何形状与 GD&T 标注清晰度进行衡量。三维曲面较多、自由形状复杂或公差定义模糊的零件,需要更长的编程与试切时间,同时也会让供应商在报价中增加一定的风险预留。

10. 质量保证与文件化要求

在航空、医疗等受严格监管的行业,零件通常需要配套三坐标检测报告、材料证明书以及符合特定体系的文件(如 PPAP、ISO 相关要求等)。这些额外的检验与文件整理工作会增加人工成本,并在一定程度上延长报价与交付周期。

Conclusion

CNC 加工报价并不只是一个“价格”,而是材料选择、结构设计、工艺方案与质量控制等多方面综合权衡的结果。了解影响成本的主要因素,有助于买家在前期就进行可制造性设计(DFM)优化,并在与 值得信赖的 CNC 供应商 沟通与谈判时更具主动权。若希望在保证功能的前提下实现成本最优,尽早与加工合作伙伴进行工程沟通与方案协同至关重要。