Inconel 3Dプリンティングサービス:金属レーザー焼結(DMLS)

はじめに:超合金 × アディティブマニュファクチャリングがもたらす新時代

ハイエンド製造の分野において、Inconel(インコネル)系超合金は、極端な高温・高圧・腐食環境下でも優れた性能を発揮する材料として高く評価されており、航空宇宙、エネルギー、発電産業の「基幹マテリアル」と言えます。しかし、まさにこの高強度・高耐熱性・顕著な加工硬化性といった特性こそが、従来の CNC などの切削加工を非常に困難なものにしてきました。典型的な課題としては、工具摩耗の激しさ、材料歩留まりの低さ、複雑形状の加工が難しいことなどが挙げられます。

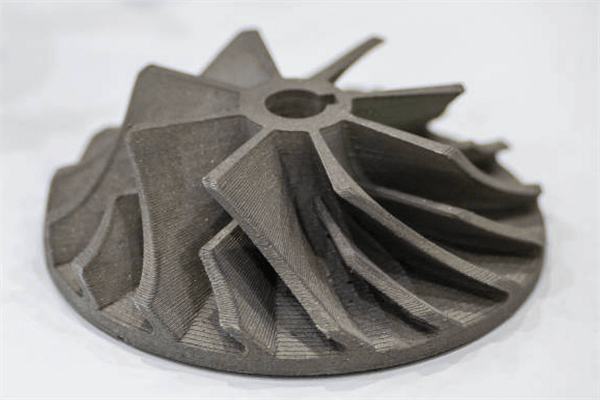

こうした課題に対し、近年急速に進化しているアディティブマニュファクチャリング(積層造形)がブレイクスルーをもたらしています。中でも Direct Metal Laser Sintering(DMLS:金属粉末レーザー溶融)は、これまで実現が難しかった高性能 Inconel 部品を、設計自由度の高さを活かして製造できる革新的な技術として注目されています。

Inconel とは? なぜ切削加工が難しいのか?

Inconel は本質的には Ni–Cr(ニッケル–クロム)系の超合金であり、約 600℃ 以上の高温域で緻密で強固なクロム酸化被膜を形成します。この酸化被膜によって、Inconel は優れた耐酸化性・耐食性・耐熱疲労性を発揮します。Neway の実案件でも、 Inconel 718 と Inconel 625 が 3D プリンティング用途として最も多く使用されています。Inconel 718 は優れた高強度、溶接性、耐疲労性を兼ね備えており、エンジンローターなどに理想的な材料です。一方、Inconel 625 は、卓越した疲労・クリープ・耐食性を持ち、海洋構造部材などに広く使われています。

しかし、これらの優れた特性は同時に、従来の 超合金 CNC 加工サービス を極めて難しくする要因でもあります。顕著な加工硬化性により、切削中に材料が急速に硬化し、工具寿命は大きく低下します。また、比較的低い熱伝導率のため、切削熱が工具–ワーク界面に集中しやすく、工具摩耗の加速や部品の変形につながるリスクも高まります。

Direct Metal Laser Sintering(DMLS)技術とは

DMLS は「粉末床溶融方式」の金属アディティブマニュファクチャリング技術です。従来のような金型や切削工具を必要とせず、高出力ファイバーレーザーで金属粉末を選択的に溶融し、3D CAD データに基づいて緻密な金属部品を一層ずつ造形していきます。

プロセスの流れは、概ね次のように整理できます。まず、3D モデルをスライスし、必要なサポート構造を設計します。その後、密閉された造形室内でベースプレートを予熱し、アルゴンなどの不活性ガスを充填して高温下での酸化を防止します。リコーター(ブレードまたはローラー)がベースプレート上に非常に薄い Inconel 粉末層を敷き均します。続いてレーザーが当該層の断面形状に沿って走査し、粉末を完全に溶融させて直前の層と融合させます。1 層が完了すると、造形テーブルが 1 層分下降し、再び粉末敷き・レーザー走査を繰り返し、最終的な部品形状を形成します。

造形完了後のパーツは通常、ワイヤ放電加工によるベースプレートからの切り離し、サポート構造の除去、そして残留応力の低減と材料特性の最適化を目的とした重要な 熱処理プロセス など、複数の後処理ステップを必要とします。

Inconel DMLS を選ぶ 5 つの主要メリット

1. 圧倒的な設計自由度: DMLS は、従来加工の設計制約をほぼ完全に打ち破ります。型内冷却チャネル(コンフォーマル冷却)、軽量ラティス構造、複雑な薄肉形状なども容易に製造可能で、エンジニアは機能最適化を前提とした設計自由度を手に入れることができます。

2. 機能統合と軽量化: DMLS を用いることで、従来は複数部品の組み合わせで構成していたアセンブリを、単一の一体部品として再設計・製造できます。これにより、締結部品や組立工程を削減し、故障リスクを低減すると同時に、トポロジー最適化による極限までの軽量化を、要求強度を維持しながら実現できます。

3. 優れた材料特性: 最適化されたプロセスパラメータのもとで造形された Inconel DMLS 部品は、99.8%以上の高密度を達成することができます。微細で均一な組織により、疲労強度やクリープ特性などの機械特性は、従来の鋳造材や鍛造材と同等、あるいはそれ以上の性能を示すことも可能です。

4. 材料ロスの大幅削減と高い材料利用率: 多くの素材を切りくずとして削り落とす CNC フライス加工サービス などの除去加工とは異なり、DMLS はニアネットシェイプでの造形が可能です。未溶融粉末は回収・ふるい分けして再利用できるため、材料利用率は非常に高くなります。高価な Inconel 超合金において、これは直接的なコスト削減効果につながります。

5. 試作〜市場投入までのリードタイム短縮: DMLS により、CAD モデルを機能を備えた金属部品へと短期間で具現化できるため、製品開発サイクルや試作検証のリードタイムを大きく短縮できます。特に、 CNC 試作加工サービス では非経済的または加工困難な複雑試作品に対して大きな強みを持ち、タイム・トゥ・マーケットの競争力向上に貢献します。

Inconel DMLS 部品に不可欠な主要後処理ステップ

DMLS による造形完了は、製造プロセスの「半分」に過ぎません。最終的な性能・品質ターゲットを達成するためには、適切に設計された後処理が不可欠です。

サポート除去と表面クリーニング: 造形品は通常、ワイヤ放電加工によりベースプレートから切り離されます。その後、 CNC 部品のバレル研磨・バリ取り などのプロセスを用いて、サポート構造の除去や表面クリーニング、バリ取りを行い、付着粉末や鋭利なエッジを取り除きます。

重要な熱処理: 析出硬化型合金である Inconel 718 などでは、固溶化処理と時効処理といった CNC 加工部品向け熱処理 が必須です。これらのステップにより残留応力を除去し、強化相の析出を促進することで、部品が設計で要求される機械特性を確実に発現できるようにします。

性能を高める表面仕上げ: 用途に応じて様々な表面仕上げプロセスを適用できます。 精密部品向け電解研磨 は表面粗さを効果的に低減し、耐食性を高めるとともに、流体抵抗を低減します。外観品質や超平滑面が求められる部品には、 CNC 部品研磨サービス を組み合わせることで、鏡面レベルの仕上がりを実現できます。

Inconel DMLS と従来 CNC 加工:どちらを選ぶべきか?

DMLS と従来の CNC 加工を選択する際には、複数の要素を総合的に評価する必要があります。DMLS は形状の複雑さ、材料利用効率、試作スピードに強みを持つ一方で、従来の 精密機械加工サービス は、単純〜中程度の複雑さの形状、高ボリューム生産、厳しい寸法公差、優れた表面粗さを、コスト効率良く実現できるという明確なメリットがあります。

Neway からの推奨としては、複雑な内部流路、統合構造、少量〜試作生産が中心となる部品では DMLS が理想的なソリューションです。一方で、比較的シンプルな形状で量産が前提となる部品には、従来の マルチアクシス加工サービス を選択する方が、総コストやスループットの面で有利な場合が多くなります。

特筆すべきは、Neway の ワンストップサービス が、DMLS と CNC の強みを柔軟に組み合わせた「ハイブリッド製造」を実現できる点です。例えば、DMLS で複雑形状を持つニアネットシェイプのブランクを造形し、その後クリティカルな嵌合部や機能面に対して 5 軸 CNC 仕上げ加工を行うことで、機能・コスト・リードタイムの最適なバランスを実現します。

Inconel DMLS 技術の代表的な産業応用事例

航空宇宙: DMLS は燃料ノズル、タービンブレード、ロケット燃焼室などの製造に最適です。複雑な内部冷却チャネルを一体で形成できるため、エンジン効率の向上や推力重量比の改善に直接結び付きます。

発電: ガスタービンおよび原子力分野では、DMLS により高温耐性を持つタービンディスク、ブレード、バルブ部品などを製造できます。特に Hastelloy C-276 など、優れた耐食性を必要とする部品に適しています。

医療機器: 医療分野では、個別患者に合わせたサージカルガイドや固定具、バイオコンパチブルな整形外科インプラント(認証条件を満たす場合)などを DMLS で製造でき、精密医療の発展を支えています。

Neway の Inconel DMLS サービス能力

Neway は、世界水準の Inconel DMLS ソリューションの提供に取り組んでいます。高度な DMLS システムを運用し、 Inconel 738 を含む複数材料に対して厳格に検証されたプロセスパラメータデータベースを構築しています。また、 Inconel 合金 特有の挙動に精通したエンジニアリングチームが、設計初期段階での最適化、造形戦略の立案から、後工程での高精度仕上げ、 放電加工(EDM)サービス まで、エンドツーエンドでサポートします。

設計検証のためのフロントエンド 試作サービス から、小ロットの 少量生産サービス へのスケールアップまで、あらゆるステージで Neway を信頼できるパートナーとしてご利用いただけます。

結論:製造の未来を切り開く Inconel × DMLS

Inconel と DMLS の組み合わせは、高性能部品の設計と製造の限界を押し広げ続けており、航空宇宙、エネルギー、医療をはじめとする重要分野でのイノベーションを力強く後押ししています。Neway をお選びいただくことは、強力な技術基盤と豊富なプロジェクト経験を兼ね備えた製造パートナーを得ることを意味します。先進的な Inconel 3D プリンティングによって、お客様の最先端デザインを、信頼性が高く効率的なリアルな製品へと変える方法について、ぜひ Neway までお気軽にご相談ください。