CNC पार्ट्स में आंतरिक दोषों की पहचान के लिए एक्स-रे निरीक्षण कार्यशाला

अदृश्य दुनिया को उजागर करना: X-ray निरीक्षण क्यों अनिवार्य है

प्रिसीजन मैन्युफैक्चरिंग में किसी भी पार्ट की गुणवत्ता की अखंडता सीधे अंतिम उत्पाद के प्रदर्शन और विश्वसनीयता को निर्धारित करती है। Neway में गुणवत्ता इंजीनियरों के रूप में, हम अच्छी तरह समझते हैं कि अनेक संभावित दोष पार्ट्स के अंदर छिपे होते हैं और केवल दृश्य निरीक्षण या पारंपरिक तरीकों से उनका विश्वसनीय रूप से पता नहीं लगाया जा सकता। यहीं पर औद्योगिक X-ray निरीक्षण अपनी अपूरणीय (इररिप्लेसिबल) भूमिका दिखाता है। इस उन्नत नॉन-डिस्ट्रक्टिव टेस्टिंग तकनीक के माध्यम से हम मानो “एक सर्वदर्शी दृष्टि” के साथ पार्ट्स के भीतर झाँक सकते हैं और सुनिश्चित करते हैं कि प्रत्येक डिलीवर किया गया कम्पोनेंट उच्चतम गुणवत्ता मानकों पर खरा उतरे।

जैसे-जैसे आधुनिक उद्योगों में कम्पोनेंट विश्वसनीयता की माँग लगातार बढ़ रही है—विशेष रूप से एयरोस्पेस, मेडिकल डिवाइसेज़ और ऑटोमोटिव मैन्युफैक्चरिंग जैसे क्षेत्रों में—बहुत छोटे आंतरिक छिद्र, दरारें या इन्क्लूज़न भी गंभीर परिणामों को जन्म दे सकते हैं। हमारी प्रिसीजन मशीनीकरण सेवाएँ हमेशा गुणवत्ता को सर्वोच्च प्राथमिकता पर रखती हैं, और X-ray निरीक्षण हमारी गुणवत्ता आश्वासन प्रणाली का एक महत्वपूर्ण हिस्सा है।

X-ray परीक्षण तकनीक का मूल: 2D रेडियोग्राफी से 3D इंडस्ट्रियल CT तक

2D रियल-टाइम इमेजिंग: तेज स्क्रीनिंग और लोकेशन निर्धारण

2D X-ray निरीक्षण एक बुनियादी और अत्यंत दक्ष स्क्रीनिंग विधि है। पार्ट को X-ray स्रोत और डिटेक्टर के बीच रखकर हम उसकी आंतरिक संरचना की दो-आयामी प्रोजेक्शन इमेज प्राप्त करते हैं। यह तरीका विशेष रूप से बड़े पैमाने पर उत्पादन में तेज स्क्रीनिंग और प्रारंभिक दोष लोकेशन के लिए उपयुक्त है। हमारे निरीक्षण वर्कशॉप में 2D X-ray आम तौर पर पहली जाँच-पंक्ति के रूप में उपयोग किया जाता है, ताकि स्पष्ट दोषों वाले पार्ट्स को जल्दी पहचाना जा सके और बाद की अधिक विस्तृत जाँचों के लिए मूल्यवान समय बचाया जा सके।

3D कम्प्यूटेड टोमोग्राफी (CT): त्रि-आयामी मात्रात्मक दोष विश्लेषण

औद्योगिक CT नॉन-डिस्ट्रक्टिव टेस्टिंग की अत्याधुनिक (स्टेट-ऑफ़-द-आर्ट) तकनीक का प्रतिनिधित्व करता है। अनेक कोणों से सैकड़ों या यहाँ तक कि हज़ारों 2D प्रोजेक्शन इमेज कैप्चर कर उन्हें कम्प्यूटर एल्गोरिद्म के माध्यम से रिकंस्ट्रक्ट करके हम पार्ट का त्रि-आयामी मॉडल प्राप्त करते हैं। यह तकनीक न केवल दोषों के स्थानिक (स्पैशियल) लोकेशन को सटीक रूप से उजागर करती है, बल्कि उनके आकार, वॉल्यूम और आस-पास की संरचनाओं के साथ उनके संबंध को भी मात्रात्मक रूप से बताती है। जटिल आंतरिक ज्योमेट्री वाले पार्ट्स के लिए CT निरीक्षण अभूतपूर्व (अनप्रेसिडेंटेड) इनसाइट प्रदान करता है।

किन CNC पार्ट्स के लिए X-ray “हेल्थ चेक” अनिवार्य हैं?

जटिल आंतरिक चैनलों या कैविटी वाले कंपोनेंट्स

मल्टी-एक्सिस मशीनीकरण सेवाओं से निर्मित जटिल पार्ट्स, जैसे इंजन फ्यूल नोज़ल और हाइड्रोलिक वाल्व ब्लॉक्स, में अक्सर जटिल आंतरिक मार्ग (पासेज) और कैविटीज़ होती हैं। मशीनीकरण के दौरान बुर्र अवशेष, टूटी ड्रिल टिप, या अवरुद्ध चैनल जैसे दोष उत्पन्न हो सकते हैं। केवल X-ray निरीक्षण ही आंतरिक कनेक्टिविटी और संरचनात्मक अखंडता की प्रभावी पुष्टि कर सकता है।

हल्के लेकिन उच्च-शक्ति वाले एयरोस्पेस और ऑटोमोटिव कंपोनेंट्स

एयरोस्पेस और ऑटोमोटिव अनुप्रयोगों में एल्यूमिनियम एलॉय मशीनीकरण और टाइटेनियम एलॉय मशीनीकरण के माध्यम से बनाए गए हल्के कंपोनेंट्स को कम वज़न के बावजूद पर्याप्त शक्ति बनाए रखनी होती है। किसी भी आंतरिक दोष के कारण ये पार्ट्स संभावित विफलता स्रोत बन सकते हैं। X-ray निरीक्षण इन सामग्रियों के अंदर धातुकर्म (मेटलर्जिकल) दोषों और मशीनीकरण से उत्पन्न क्षति का विश्वसनीय रूप से पता लगाता है।

सुरक्षा-क्रिटिकल मेडिकल इम्प्लांट्स और इंस्ट्रूमेंट्स

मेडिकल डिवाइस मैन्युफैक्चरिंग क्षेत्र में ऑर्थोपेडिक इम्प्लांट्स और सर्जिकल इंस्ट्रूमेंट्स की आंतरिक गुणवत्ता सीधे रोगी की सुरक्षा से जुड़ी होती है। हम X-ray निरीक्षण का उपयोग यह सुनिश्चित करने के लिए करते हैं कि ये उत्पाद खतरनाक आंतरिक दोषों से मुक्त हों और मेडिकल उद्योग के कठोर मानकों का पूर्ण रूप से अनुपालन करें।

एडिटिव मैन्युफैक्चरिंग से निर्मित जटिल संरचनाएँ

3D प्रिंटिंग के व्यापक उपयोग के साथ जटिल आंतरिक लैटिस संरचनाओं वाले पार्ट्स का निर्माण संभव हो गया है। लेकिन एडिटिव मैन्युफैक्चरिंग प्रक्रियाएँ अक्सर lack of fusion और पोरोसिटी जैसे विशिष्ट दोषों के प्रति संवेदनशील होती हैं। X-ray निरीक्षण, विशेष रूप से इंडस्ट्रियल CT, ऐसे कंपोनेंट्स की आंतरिक गुणवत्ता की पुष्टि करने के लिए अत्यंत महत्वपूर्ण बन गया है।

Neway के X-ray परीक्षण वर्कशॉप के भीतर: हमारा उपकरण और प्रक्रियाएँ

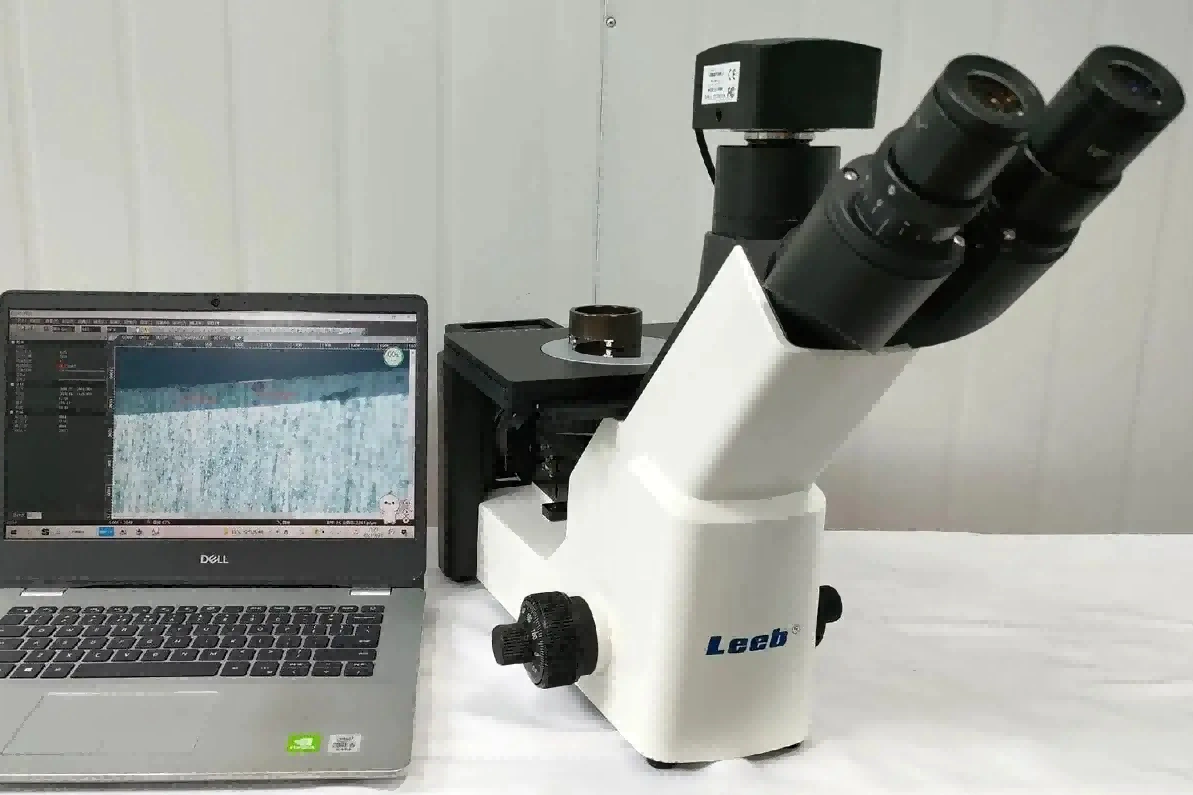

हाई-प्रिसीजन X-ray निरीक्षण सिस्टम का परिचय

Neway का X-ray परीक्षण वर्कशॉप उद्योग-अग्रणी सिस्टम से सुसज्जित है, जिनमें उच्च-रिज़ोल्यूशन माइक्रो-फोकस X-ray स्रोत, फ्लैट-पैनल डिटेक्टर्स और सिक्स-एक्सिस रोबोटिक मैनिप्युलेटर्स शामिल हैं। हमारे सिस्टम 1 माइक्रोन तक के निरीक्षण रिज़ोल्यूशन प्राप्त कर सकते हैं और बड़े स्ट्रक्चरल कंपोनेंट्स से लेकर सूक्ष्म इलेक्ट्रॉनिक पार्ट्स तक विस्तृत अनुप्रयोगों को कवर करते हैं। वोल्टेज और करंट की व्यापक समायोजन रेंज हमें विभिन्न सामग्रियों और वॉल थिकनेस के लिए निरीक्षण पैरामीटर्स का अनुकूलन करने की अनुमति देती है।

मानकीकृत पाँच-चरणीय परीक्षण प्रक्रिया

हमने एक कठोर प्रक्रिया स्थापित की है: पहला चरण, सैंपल रजिस्ट्रेशन और निरीक्षण आवश्यकताओं की पुष्टि; दूसरा, सामग्री और संरचनात्मक विशेषताओं के आधार पर निरीक्षण योजना को परिभाषित करना; तीसरा, पैरामीटर अनुकूलन और इमेज अधिग्रहण; चौथा, विस्तृत इमेज विश्लेषण और दोष मूल्यांकन; और अंत में, प्राधिकृत (ऑथोरिटेटिव) निरीक्षण रिपोर्ट जारी करना। यह मानकीकृत वर्कफ्लो प्रत्येक निरीक्षित पार्ट के लिए सुसंगत और विश्वसनीय परिणाम सुनिश्चित करता है।

डेटा अधिग्रहण से 3D मॉडल रिकंस्ट्रक्शन तक

इंडस्ट्रियल CT निरीक्षण के लिए हम उन्नत इटरेटिव रिकंस्ट्रक्शन एल्गोरिद्म का उपयोग करते हैं, जो 2D प्रोजेक्शन डेटा को उच्च-गुणवत्ता वाले 3D वॉल्यूमेट्रिक डेटा सेट में परिवर्तित करते हैं। प्रोफेशनल विश्लेषण सॉफ्टवेयर की मदद से हम त्रि-आयामी स्पेस में पार्ट को इच्छानुसार किसी भी प्लेन से काट (सेक्शन) सकते हैं, आंतरिक विशेषताओं और उनकी स्थिति का सटीक मापन कर सकते हैं, और यहाँ तक कि उन्हें सीधे CAD मॉडल से तुलना भी कर सकते हैं।

सटीक पहचान: X-ray के तहत सामान्य आंतरिक दोषों का एटलस

पोरोसिटी और श्रिंकेज वॉइड्स

कास्ट एल्यूमिनियम एलॉय ADC12 कंपोनेंट्स में पोरोसिटी और श्रिंकेज सबसे आम कास्टिंग दोष हैं। X-ray इमेज में पोर्स आमतौर पर चिकने किनारों वाले गोल या दीर्घवृत्ताकार काले क्षेत्र के रूप में दिखते हैं, जबकि श्रिंकेज कैविटी डेंड्रिटिक या स्पंज-जैसे काले क्षेत्रों के रूप में दिखाई देती हैं। ये दोष यांत्रिक प्रदर्शन को, विशेष रूप से थकान लोडिंग (फटीग लोडिंग) के तहत, उल्लेखनीय रूप से कम कर देते हैं।

क्रैक्स और lack of fusion

Inconel 718 जैसे उच्च तापमान एलॉय के लिए वेल्डिंग या हीट ट्रीटमेंट के दौरान माइक्रो-क्रैक्स बन सकते हैं। X-ray इमेज में क्रैक्स पतली काली रेखाओं के रूप में दिखाई देते हैं, जबकि lack of fusion सामग्री के बीच स्पष्ट इंटरफेस के रूप में दिखता है। ये डिसकॉन्टिन्यूटीज़ स्ट्रेस कंसन्ट्रेटर के रूप में कार्य करती हैं और सेवा के दौरान आसानी से फैल सकती हैं, जिससे पार्ट की विफलता हो सकती है।

इन्क्लूज़न और डेंसिटी में विविधताएँ

धातुओं में नॉन-मेटैलिक इन्क्लूज़न, या प्लास्टिक मशीनीकरण के दौरान मिश्रित विदेशी कण, बेस मटीरियल की तुलना में भिन्न घनत्व रखते हैं और इस कारण X-ray इमेज में अलग ग्रे-स्केल स्तर के रूप में प्रकट होते हैं। उच्च-घनत्व इन्क्लूज़न चमकीले धब्बों के रूप में दिखते हैं, जबकि निम्न-घनत्व इन्क्लूज़न गहरे धब्बों के रूप में। तुलनात्मक विश्लेषण के माध्यम से हम इन असामान्यताओं की सटीक पहचान कर सकते हैं और उनके प्रभाव का आकलन कर सकते हैं।

असेंबली के अंदर विदेशी वस्तुएँ और गायब पार्ट्स

जटिल असेंबलीज़ के लिए X-ray निरीक्षण बिना डिसअसेंबली के आंतरिक स्थिति की पुष्टि करने में सक्षम बनाता है, जिससे विदेशी वस्तुएँ या गायब कंपोनेंट्स का पता लगाया जा सकता है। उदाहरण के लिए ऑटोमोटिव इलेक्ट्रॉनिक कंट्रोल यूनिट्स में हम सोल्डर जॉइंट्स की गुणवत्ता, कंपोनेंट की स्थिति और किसी भी फास्टनर के गायब होने जैसी स्थितियों को स्पष्ट रूप से देख सकते हैं।

निरीक्षण से आगे: डिज़ाइन और मैन्युफैक्चरिंग में X-ray डेटा का क्लोज़्ड-लूप अनुप्रयोग

डिज़ाइन वैलिडेशन के लिए ठोस प्रमाण प्रदान करना

प्रोटोटाइपिंग चरण के दौरान X-ray और CT डेटा डिज़ाइन वैलिडेशन के लिए प्रत्यक्ष प्रमाण प्रदान करते हैं। CT स्कैन परिणामों की मूल CAD मॉडल से तुलना करके इंजीनियर वास्तविक पार्ट्स और डिज़ाइन इंटेंट के बीच विचलनों (डेविएशन) का सटीक मूल्यांकन कर सकते हैं, जिससे डिज़ाइन ऑप्टिमाइज़ेशन के लिए मजबूत आधार मिलता है।

प्रोसेस ऑप्टिमाइज़ेशन का मार्गदर्शन

X-ray निरीक्षण परिणाम मैन्युफैक्चरिंग प्रक्रिया पैरामीटर्स से निकटता से जुड़े होते हैं। जब विशिष्ट पैटर्न वाले दोष देखे जाते हैं, तो हम उन्हें संबंधित प्रक्रिया चरणों तक ट्रेस कर सकते हैं। उदाहरण के लिए, हीट ट्रीटमेंट के बाद पार्ट्स में क्रैक वितरण (डिस्ट्रिब्यूशन) का विश्लेषण हीट ट्रीटमेंट साइकिल को ऑप्टिमाइज़ करने में मदद करता है, जबकि PEEK इंजेक्शन-मोल्डेड पार्ट्स में पोर्स की लोकेशन का अध्ययन हमें इंजेक्शन पैरामीटर्स को परिष्कृत (रिफ़ाइन) करने में सक्षम बनाता है।

सटीक फेल्योर विश्लेषण संभव बनाना

जब पार्ट्स सेवा के दौरान विफल हो जाते हैं, तो फेल्योर विश्लेषण में X-ray निरीक्षण एक प्रमुख उपकरण होता है। विफल और सही-सलामत पार्ट्स की तुलना करके हम विफलता की उत्पत्ति और प्रसार पथ (प्रॉपगेशन पाथ) का निर्धारण कर सकते हैं, मूल कारण की पहचान कर सकते हैं और प्रभावी सुधारात्मक उपाय (करक्टिव एक्शंस) प्रस्तावित कर सकते हैं।

Neway के X-ray परीक्षण वर्कशॉप को चुनने के पाँच प्रमुख कारण

Neway में हम X-ray निरीक्षण को एक अलग-थलग परीक्षण सेवा नहीं, बल्कि अपनी गुणवत्ता आश्वासन रूपरेखा (क्वालिटी एश्योरेंस फ़्रेमवर्क) के मूल तत्व के रूप में देखते हैं। हमारी ताकत निरीक्षण तकनीकों और मैन्युफैक्चरिंग प्रक्रियाओं के गहरे एकीकरण में निहित है। मैन्युफैक्चरिंग विशेषज्ञ के रूप में हम न केवल दोषों का पता लगाते हैं, बल्कि उनके निर्माण तंत्र (फॉर्मेशन मेकैनिज़्म) को भी समझते हैं, जिससे हम समस्याओं की जड़ पर प्रहार करते हुए समाधान प्रदान कर पाते हैं।

हमारी निरीक्षण टीम अनुभवी इंजीनियरों और तकनीशियनों से बनी है, जिनके पास अनेक प्रोफेशनल सर्टिफिकेशन और उद्योग मानकों का व्यापक ज्ञान है। चाहे लो-वॉल्यूम प्रोडक्शन के लिए सैंपल वैलिडेशन हो या मास प्रोडक्शन के लिए सांख्यिकीय प्रक्रिया नियंत्रण (स्टैटिस्टिकल प्रोसेस कंट्रोल), हम ग्राहकों को अनुकूलित (टेलर्ड) निरीक्षण रणनीतियाँ प्रदान करते हैं।

सबसे महत्वपूर्ण बात, हम वन-स्टॉप सेवा की अवधारणा का पालन करते हैं और X-ray निरीक्षण को पूरे मैन्युफैक्चरिंग वर्कफ़्लो में सहज रूप से एकीकृत करते हैं। कच्चे माल की सत्यापन, प्रक्रिया के दौरान निगरानी से लेकर अंतिम उत्पाद निरीक्षण तक, पूरे उत्पाद जीवनचक्र में X-ray डेटा एक महत्वपूर्ण भूमिका निभाता है और ग्राहकों को उत्पाद गुणवत्ता और विश्वसनीयता में निरंतर सुधार करने में मदद करता है।

अक्सर पूछे जाने वाले प्रश्न (FAQ)

X-ray निरीक्षण और अल्ट्रासोनिक टेस्टिंग के बीच मुख्य अंतर क्या हैं?

इंडस्ट्रियल CT स्कैनिंग किस स्तर की सटीकता और रिज़ोल्यूशन प्राप्त कर सकती है?

क्या Neway विशिष्ट मानकों के अनुरूप निरीक्षण रिपोर्ट प्रदान कर सकता है?

निरीक्षण के लिए पार्ट्स जमा करने से लेकर परिणाम प्राप्त करने तक सामान्यतः कितना समय लगता है?