CNC मशीन पार्ट्स की सूक्ष्मसंरचना मूल्यांकन के लिए मेटालोग्राफिक माइक्रोस्कोपी

प्रस्तावना: सूक्ष्म दुनिया को देखने की शक्ति — गुणवत्ता नियंत्रण में धात्विक संरचना विश्लेषण की ключ भूमिका

प्रिसीजन मैन्युफैक्चरिंग में किसी भी सामग्री का व्यापक (मैक्रोस्कोपिक) प्रदर्शन उसकी सूक्ष्म संरचनात्मक (माइक्रोस्ट्रक्चरल) विशेषताओं द्वारा ही निर्धारित होता है। Neway में एक मटेरियल्स इंजीनियर के रूप में, मैं भली-भाँति समझता हूँ कि धात्विक संरचना (मेटालोग्राफिक) विश्लेषण सामग्री चयन, विनिर्माण प्रक्रिया और अंतिम उत्पाद प्रदर्शन के बीच एक अनिवार्य सेतु है। मेटालोग्राफिक माइक्रोस्कोपी के माध्यम से हम सामग्री का “DNA” सीधे देख सकते हैं — ग्रेन आकार, फेज़ संरचना, दोष वितरण और अन्य महत्वपूर्ण विशेषताएँ। ये सूक्ष्म संरचनात्मक कारक सामूहिक रूप से किसी कंपोनेंट की मजबूती, टफनेस, जंग प्रतिरोध और सेवा जीवन को परिभाषित करते हैं।

आधुनिक मैन्युफैक्चरिंग में जैसे-जैसे कंपोनेंट्स के प्रदर्शन की आवश्यकताएँ बढ़ रही हैं, केवल आयामी निरीक्षण और दृश्य परीक्षण पर निर्भर रहना उच्च स्तर के गुणवत्ता नियंत्रण के लिए पर्याप्त नहीं है। विशेष रूप से हमारी प्रिसीजन मशीनीकरण सेवाओं में, मेटालोग्राफिक विश्लेषण सामग्री के व्यवहार को गहराई से समझने के लिए एक अनोखा दृष्टिकोण प्रदान करता है और ग्राहकों को मूल स्रोत से ही विश्वसनीयता और टिकाऊपन सुनिश्चित करने में मदद करता है।

मेटालोग्राफिक माइक्रोस्कोपी के भीतर: सैंपल तैयारी से हाई-डेफिनिशन इमेजिंग तक

प्रिसीजन सैंपलिंग और माउंटिंग: महत्वपूर्ण किनारों और फीचर्स की सुरक्षा

मेटालोग्राफिक विश्लेषण का पहला चरण प्रतिनिधि (रिप्रेज़ेंटेटिव) सैंपल प्राप्त करना होता है। हमारे तकनीशियन निरीक्षण उद्देश्य के अनुसार पार्ट के निर्दिष्ट क्षेत्रों से सैंपल निकालने के लिए प्रिसीजन कटिंग मशीनों का उपयोग करते हैं। नाज़ुक सैंपल या वे जिन्हें किनारों की विशेष सुरक्षा की आवश्यकता होती है, उनके लिए हम कोल्ड माउंटिंग तकनीक अपनाते हैं, जिसमें वैक्यूम स्थितियों के तहत पारदर्शी एपॉक्सी रेज़िन से सैंपल को एनकैप्सुलेट किया जाता है। यह किनारों की अखंडता सुनिश्चित करता है और आगे की तैयारी प्रक्रिया के दौरान सुरक्षित और स्थिर हैंडलिंग को आसान बनाता है।

ग्राइंडिंग और पॉलिशिंग की कला: खरोंच-मुक्त दर्पण जैसी सतह प्राप्त करना

सैंपल तैयारी का मुख्य केंद्र ग्राइंडिंग और पॉलिशिंग है। ऑटोमैटिक ग्राइंडिंग और पॉलिशिंग सिस्टम का उपयोग करते हुए हम मोटे एब्रेवसिव पेपर से लेकर फाइन पॉलिशिंग क्लॉथ तक कई चरणों में आगे बढ़ते हैं, कटिंग से हुई डैमेज और डीफॉर्मेशन को धीरे-धीरे हटाते हुए अंततः दर्पण जैसी सतह प्राप्त करते हैं। इस प्रक्रिया के दौरान आने वाली छोटी-से-छोटी खरोंच या डीफॉर्मेशन भी अवलोकन की सटीकता को प्रभावित कर सकती है, इसलिए हमने कठोर ऑपरेटिंग प्रक्रियाएँ और प्रक्रिया-के-दौरान गुणवत्ता जाँच प्रणाली स्थापित की है।

केमिकल एचिंग: छिपी हुई सूक्ष्म संरचना को उजागर करना

केवल पॉलिश किया हुआ सैंपल हमें मुख्य रूप से इन्क्लूज़न और स्पष्ट दोषों को देखने की अनुमति देता है। ग्रेन सीमाओं और फेज़ वितरण को उजागर करने के लिए रासायनिक एचिंग आवश्यक है। सामग्री के प्रकार के आधार पर हम उपयुक्त एचेंट चुनते हैं और एचिंग समय व तापमान को सटीक रूप से नियंत्रित करते हैं। अलग-अलग ग्रेन और फेज़ के बीच प्रकाश परावर्तन (रिफ्लेक्टिविटी) में बने अंतर माइक्रोस्कोप के नीचे सूक्ष्म संरचना को स्पष्ट रूप से दृष्टिगोचर बनाते हैं।

आधुनिक मेटालोग्राफिक माइक्रोस्कोपी: इमेजिंग मोड और मापने की क्षमताएँ

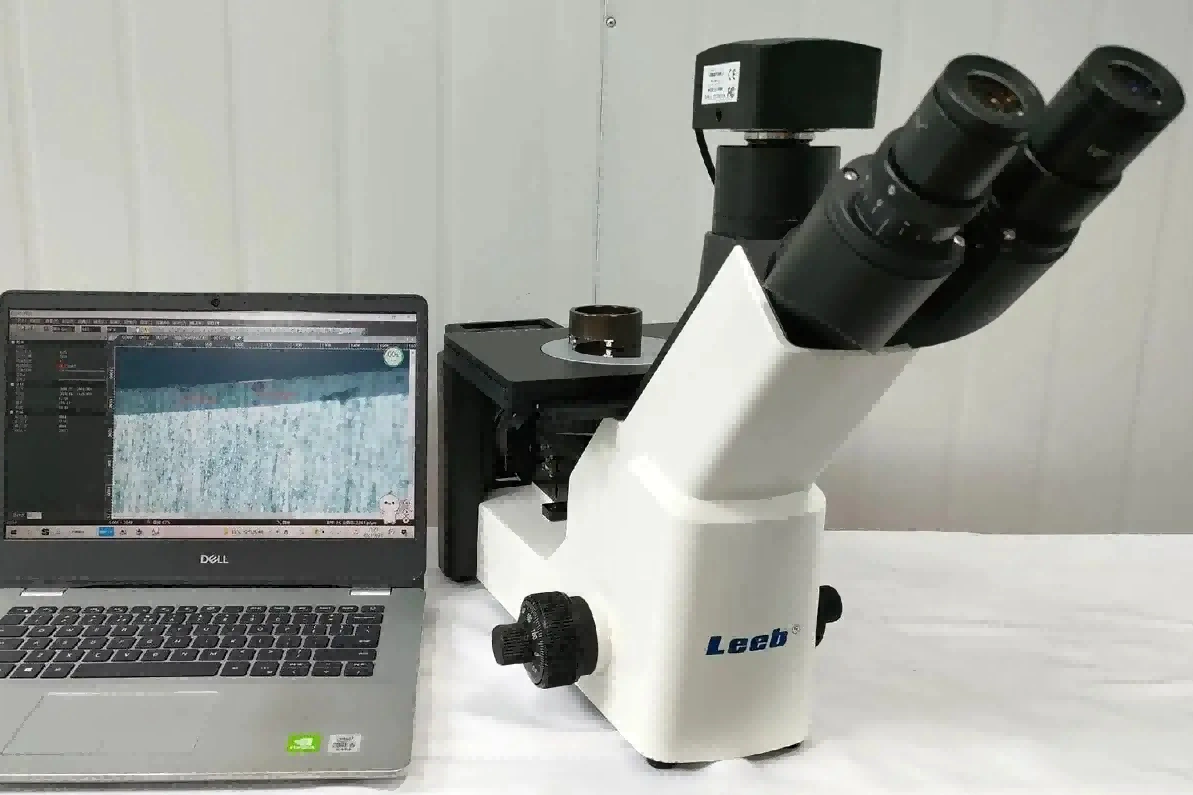

Neway की मेटालोग्राफी लैब आधुनिक माइक्रोस्कोप से सुसज्जित है जो ब्राइटफील्ड, डार्कफील्ड, पोलराइज़्ड लाइट और डिफरेंशियल इंटरफेरेंस कॉन्ट्रास्ट (DIC) जैसे मोड को एकीकृत करते हैं। हाई-रिज़ोल्यूशन डिजिटल कैमरों और इमेज विश्लेषण सॉफ़्टवेयर के साथ मिलकर ये न केवल स्पष्ट माइक्रोस्ट्रक्चरल इमेज कैप्चर करते हैं, बल्कि ग्रेन साइज रेटिंग, फेज़ फ्रैक्शन मापन और कोटिंग मोटाई निर्धारण जैसे मात्रात्मक मूल्यांकन भी करते हैं, जिससे गुणवत्ता मूल्यांकन के लिए वस्तुनिष्ठ डेटा उपलब्ध होता है।

सूक्ष्म संरचनाओं की व्याख्या: सामान्य CNC सामग्रियों की मानक मेटालोग्राफिक विशेषताएँ

स्टेनलेस स्टील में ऑस्टेनाइट, फेराइट और कार्बाइड्स

स्टेनलेस स्टील SUS304 जैसे ऑस्टेनिटिक स्टेनलेस स्टील के लिए मानक माइक्रोस्ट्रक्चर समान रूप से वितरित ऑस्टेनाइट ग्रेन्स से बना होना चाहिए, जिनकी ग्रेन सीमाएँ स्पष्ट हों और ऐनिलिंग ट्विन्स स्पष्ट रूप से दिखाई दें। अत्यधिक फेराइट या कार्बाइड का प्रीसिपिटेशन गलत हीट ट्रीटमेंट को इंगित करता है और जंग-प्रतिरोध (कोरोजन रेसिस्टेंस) को कमजोर कर सकता है। मेटालोग्राफिक विश्लेषण हमें सॉल्यूशन ट्रीटमेंट की प्रभावशीलता का सटीक मूल्यांकन करने में सक्षम बनाता है।

एल्यूमिनियम एलॉय में ग्रेन साइज, प्रीसिपिटेट्स और ओवरबर्निंग

एल्यूमिनियम 6061-T6 की मेटालोग्राफिक जाँच में हम ग्रेन साइज की समानता और स्ट्रेंथ बढ़ाने वाले प्रीसिपिटेट्स के वितरण पर ध्यान केंद्रित करते हैं। अत्यधिक मोटे ग्रेन्स या ग्रेन सीमा पर सतत प्रीसिपिटेशन यांत्रिक प्रदर्शन को घटा सकते हैं। ग्रेन सीमाओं की आकृति और रीमल्टेड या फ्यूज़्ड कणों की उपस्थिति का अवलोकन करके हम सटीक रूप से निर्धारित कर सकते हैं कि हीट ट्रीटमेंट के दौरान ओवरबर्निंग हुई है या नहीं।

टाइटेनियम एलॉय में α+β संरचना और हीट ट्रीटमेंट ट्रांसफॉर्मेशन

टाइटेनियम एलॉय मशीनीकरण के माध्यम से निर्मित पार्ट्स का प्रदर्शन α और β फेज़ की संरचना, आकार और वितरण पर अत्यधिक निर्भर करता है। मेटालोग्राफिक विश्लेषण हमें यह आकलन करने में सक्षम बनाता है कि हीट ट्रीटमेंट प्रक्रिया उपयुक्त है या नहीं। समतल (इक्वीऐक्स्ड) α फेज़ और ट्रांसफॉर्म्ड β संरचना का संतुलित संयोजन अच्छी मजबूती और टफनेस प्रदान करता है, जबकि अत्यधिक लैमेलर या बास्केट-वीव संरचना प्रक्रिया के और अधिक अनुकूलन की आवश्यकता का संकेत हो सकती है।

सुपरएलॉय में γ' फेज़ सुदृढ़ीकरण और सूक्ष्म संरचनात्मक स्थिरता

सुपरएलॉय मशीनीकरण से निर्मित कंपोनेंट्स, जैसे Hastelloy C-276, के लिए मेटालोग्राफिक विश्लेषण γ' जैसे स्ट्रेंथनिंग फेज़ के आकार, वितरण और संरचना का मूल्यांकन करने के लिए किया जाता है। ये विशेषताएँ सीधे उच्च तापमान पर मजबूती और क्रीप प्रतिरोध को प्रभावित करती हैं। साथ ही, हम हानिकारक फेज़ (जैसे TCP फेज़) के गठन पर कड़ी नज़र रखते हैं, ताकि सामग्री के गुणों में गिरावट को रोका जा सके।

CNC मैन्युफैक्चरिंग प्रक्रिया के दौरान मेटालोग्राफी के प्रमुख उपयोग

इनकमिंग मटेरियल इन्स्पेक्शन: पहली गुणवत्ता गेट की सुरक्षा

हमारी मेटालोग्राफी लैब में हम हर बैच के इनकमिंग मटेरियल पर सैंपलिंग इन्स्पेक्शन करते हैं, ताकि यह सत्यापित किया जा सके कि उनकी सूक्ष्म संरचना तकनीकी विनिर्देशों के अनुरूप है। एक मामले में, मेटालोग्राफिक विश्लेषण ने एक बैच के स्टेनलेस स्टील में गंभीर बैंडेड संरचनाओं का खुलासा किया, जिससे हमें इन सामग्रियों को तुरंत उत्पादन लाइन में प्रवेश करने से रोकने और बड़े डाउनस्ट्रीम नुकसान से बचने में मदद मिली।

हीट ट्रीटमेंट वैलिडेशन और ऑप्टिमाइज़ेशन

हीट ट्रीटमेंट प्रक्रियाओं की गुणवत्ता को विश्वसनीय रूप से केवल सूक्ष्म संरचनात्मक स्तर पर ही सत्यापित किया जा सकता है। उदाहरण के लिए, क्वेंचिंग के बाद मार्टेंसाइट की बारीकी और टेम्परिंग के बाद कार्बाइड्स के वितरण का अवलोकन करके हम सटीक रूप से आकलन कर सकते हैं कि प्रक्रिया पैरामीटर उपयुक्त हैं या नहीं। नाइट्राइडिंग से गुज़रे कंपोनेंट्स के लिए हम मेटालोग्राफिक तरीके से व्हाइट लेयर की गहराई और डिफ्यूज़न ज़ोन की मोटाई मापते हैं, ताकि सतही सख्ताई (सर्फेस हार्डनिंग) डिज़ाइन आवश्यकताओं को पूरा करे।

वेल्डिंग गुणवत्ता मूल्यांकन: फ्यूज़न लाइन और हीट-अफेक्टेड ज़ोन विश्लेषण

वेल्डेड जोड़ अक्सर किसी असेंबली की सबसे कमजोर कड़ी होते हैं। मेटालोग्राफिक विश्लेषण के माध्यम से हम वेल्ड मेटल संरचना, हीट-अफेक्टेड ज़ोन में ग्रेन वृद्धि और माइक्रोक्रैक्स, lack of fusion या अन्य दोषों की उपस्थिति सहित वेल्ड गुणवत्ता का व्यापक मूल्यांकन करते हैं। EDM द्वारा प्रोसेस की गई सतहों के लिए हम रिकास्ट लेयर और हीट-अफेक्टेड गहराई का मूल्यांकन करते हैं और आगे की फिनिशिंग प्रक्रियाओं के लिए मार्गदर्शन प्रदान करते हैं।

फेल्योर विश्लेषण: थकान की उत्पत्ति, जंग की शुरुआत और मटेरियल दोषों का पता लगाना

जब समय से पहले विफलताएँ होती हैं, तो मेटालोग्राफिक विश्लेषण मूल कारण (रूट कॉज़) की जाँच के लिए एक महत्वपूर्ण उपकरण होता है। थकान दरारों के प्रसार पथ का अनुसरण करके हम उनकी उत्पत्ति स्थल की पहचान कर सकते हैं। जंग लगे क्षेत्रों की सूक्ष्म संरचना का अवलोकन करके हम जंग तंत्र (कोरोजन मैकेनिज़म) निर्धारित कर सकते हैं। फ्रैक्चर सतहों के निकट असामान्यताओं को देखकर हम अंतर्निहित मटेरियल दोषों का पता लगा सकते हैं। ये निष्कर्ष डिज़ाइन सुधार और प्रक्रिया अनुकूलन के लिए स्पष्ट दिशा प्रदान करते हैं।

Neway मेटालोग्राफी लैब: हमारा उपकरण, प्रक्रियाएँ और इंजीनियरिंग दृष्टि

Neway की मेटालोग्राफी लैब एक समग्र गुणवत्ता विश्लेषण प्रणाली के तहत कार्य करती है। सैंपल प्राप्ति और रजिस्ट्रेशन से लेकर अंतिम रिपोर्ट जारी करने तक हर चरण सख्त मानक संचालन प्रक्रियाओं के अनुरूप होता है। हम एकसमान तैयारी सुनिश्चित करने के लिए पूर्णत: स्वचालित ग्राइंडिंग और पॉलिशिंग उपकरण का उपयोग करते हैं और उन्नत मेटालोग्राफिक माइक्रोस्कोप तथा EDS सिस्टम से संरचनात्मक अवलोकन के साथ-साथ सूक्ष्म क्षेत्रीय संरचना विश्लेषण (माइक्रो-एरिया कम्पोज़िशनल एनालिसिस) भी करते हैं।

हमारी मटेरियल्स इंजीनियरों की टीम के पास व्यापक व्यावहारिक अनुभव है और वे सूक्ष्म संरचनात्मक विशेषताओं को वास्तविक सेवा स्थितियों से जोड़ने में दक्ष हैं। यह क्षमता हमें वास्तविक इंजीनियरिंग मूल्य वाली व्याख्याएँ और सुझाव प्रदान करने में सक्षम बनाती है। चाहे लो-वॉल्यूम प्रोडक्शन के सैंपल हों या मास प्रोडक्शन की गुणवत्ता निगरानी, हम समय पर और सटीक विश्लेषणात्मक समर्थन प्रदान करते हैं।

और भी महत्वपूर्ण यह है कि हम मेटालोग्राफिक विश्लेषण को अपनी वन-स्टॉप सेवा प्रणाली में एकीकृत करते हैं और CNC ग्राइंडिंग जैसी प्रक्रियाओं के साथ घनिष्ठ सहयोग करके पूरे मैन्युफैक्चरिंग चेन में गुणवत्ता नियंत्रण प्राप्त करते हैं। जब असामान्य सूक्ष्म संरचनाएँ पहचानी जाती हैं, तो हम केवल समस्याएँ रिपोर्ट नहीं करते, बल्कि सामग्री और प्रक्रिया दोनों दृष्टिकोणों से लक्षित सुधार उपाय (टारगेटेड इम्प्रूवमेंट मेज़र्स) प्रस्तावित करते हैं, जिससे ग्राहक अपने उत्पादों की गुणवत्ता को मूल रूप से उन्नत कर सकें।

केस स्टडीज़: मेटालोग्राफिक विश्लेषण वास्तविक इंजीनियरिंग समस्याओं को कैसे हल करता है

केस 1: ऑटोमोटिव गियरबॉक्स गियर्स की प्रारंभिक विफलता

एक प्रमुख ऑटोमोटिव निर्माता ने गियरबॉक्स गियर्स के एक बैच में शुरुआती पिटिंग फेल्योर की रिपोर्ट की। मेटालोग्राफिक विश्लेषण ने विफल दांत सतहों के नीचे व्हाइट एचिंग लेयर और माइक्रोक्रैक्स का पता लगाया, जिससे ग्राइंडिंग बर्न को विफलता के मूल कारण के रूप में पुष्टि मिली। इस निष्कर्ष के आधार पर हमने ग्राइंडिंग प्रक्रिया में कूलिंग स्थितियों का अनुकूलन किया और समस्या को पूरी तरह से हल कर दिया।

केस 2: एयरोस्पेस इंजन ब्लेड्स पर कोटिंग इंटरफेस मूल्यांकन

एक एयरोस्पेस ग्राहक के इंजन ब्लेड प्रोजेक्ट के लिए मेटालोग्राफिक विश्लेषण का उपयोग थर्मल बैरियर कोटिंग और सबस्ट्रेट के बीच इंटरफेस का मूल्यांकन करने के लिए किया गया। कुछ क्षेत्रों में इंटरफेस पर अत्यधिक ऑक्साइड लेयर पाई गई। स्प्रे पैरामीटरों को समायोजित करके हम एक स्वच्छ इंटरफेस और उत्कृष्ट मैकेनिकल इंटरलॉकिंग प्राप्त करने में सफल रहे, जिससे कोटिंग की टिकाऊपन में उल्लेखनीय सुधार हुआ।

केस 3: मेडिकल इम्प्लांट्स के कच्चे माल में इन्क्लूज़न की जाँच

मेडिकल डिवाइस क्षेत्र में ऑर्थोपेडिक इम्प्लांट्स के कच्चे माल के एक बैच की मेटालोग्राफिक जाँच में विनिर्देश सीमा से अधिक नॉन-मेटैलिक इन्क्लूज़न पाए गए। ये इन्क्लूज़न शरीर के अंदर जंग की शुरुआत या दरार उत्पत्ति के स्थल बन सकते थे। हमने तुरंत इस बैच को अस्वीकार कर दिया, जिससे अंतिम इम्प्लांट्स की दीर्घकालीन बायोकम्पैटिबिलिटी और सुरक्षा सुनिश्चित हुई।

गुणवत्ता नियंत्रण से आगे: मेटालोग्राफिक डेटा से जीवन चक्र प्रदर्शन की भविष्यवाणी

मेटालोग्राफिक विश्लेषण का मूल्य केवल मौजूदा गुणवत्ता समस्याओं को ट्रेस करने तक सीमित नहीं है। इससे भी अधिक महत्वपूर्ण यह है कि यह उत्पाद प्रदर्शन की भविष्यवाणी करने में सक्षम बनाता है। सूक्ष्म संरचनात्मक विशेषताओं और व्यापक गुणों के बीच मात्रात्मक संबंध स्थापित करके हम मेटालोग्राफिक डेटा का उपयोग थकान जीवन, जंग प्रतिरोध और उच्च तापमान स्थिरता का अनुमान लगाने के लिए कर सकते हैं।

उदाहरण के लिए, ग्रेन साइज के आँकड़े मजबूती और टफनेस की भविष्यवाणी करने में मदद करते हैं; स्ट्रेंथनिंग फेज़ की मात्रा और वितरण उच्च तापमान प्रदर्शन के अनुमान का आधार प्रदान करते हैं; नॉन-मेटैलिक इन्क्लूज़न के प्रकार और आकृति थकान सीमाओं (फटीग लिमिट्स) के बारे में महत्वपूर्ण जानकारी देती है। सूक्ष्म से व्यापक (माइक्रो-टू-मैक्रो) यह भविष्यसूचक क्षमता हमें पार्ट्स के सेवा में प्रवेश करने से पहले ही दीर्घकालीन प्रदर्शन का आकलन करने की अनुमति देती है और महत्वपूर्ण कंपोनेंट्स के डिज़ाइन अनुकूलन और जीवन आकलन के लिए वैज्ञानिक आधार प्रदान करती है।

Neway में हम उत्पाद विकास और गुणवत्ता नियंत्रण के पूरे चरण में मेटालोग्राफिक विश्लेषण को एकीकृत करते हैं, लगातार डेटा एकत्रित और विश्लेषित करते हुए अपनी प्रिसीजन मशीनीकरण तकनीकों को परिष्कृत करते हैं। इससे हम अपने ग्राहकों के लिए उच्च प्रदर्शन और लंबी सेवा जीवन वाले कंपोनेंट्स प्रदान करने में सक्षम होते हैं।

अक्सर पूछे जाने वाले प्रश्न (FAQ)

क्या मेटालोग्राफिक विश्लेषण के लिए मेरे पार्ट्स का विनाशकारी (डिस्ट्रक्टिव) सैंपलिंग आवश्यक है?

मेटालोग्राफिक विश्लेषण सामग्री में किस प्रकार के दोष या विशेषताओं का पता लगा सकता है?

सैंपल जमा करने से लेकर मेटालोग्राफिक विश्लेषण रिपोर्ट प्राप्त करने तक सामान्यतः कितना समय लगता है?

Neway की मेटालोग्राफिक विश्लेषण सेवाएँ किन अंतरराष्ट्रीय मानकों का अनुपालन करती हैं?

मैं अपनी सामग्री आवश्यकताओं के अनुरूप एक कस्टम मेटालोग्राफिक विश्लेषण योजना कैसे बना सकता/सकती हूँ?