ISO 9001 认证

定制CNC加工零件质量保证

定制零件测试与质量保证确保CNC加工组件达到最高的性能、耐用性和精度标准。通过严格的测试与检验,我们验证功能、材料特性和尺寸精度,确保多种应用的可靠性。

三坐标测量机 (CMM)

三坐标测量机(CMM)对CNC加工零件进行高精度尺寸检测。利用接触式或光学探头,CMM捕获精确的几何形状并验证公差符合性。确保CNC组件满足严格的尺寸、形状和位置要求,支持首件检验、工艺验证及航空航天、汽车和工业应用中的质量保证。

轮廓测量仪

轮廓测量仪对CNC加工零件的表面轮廓和形状进行超高精度分析。评估形状精度、波纹度和台阶高度,分辨率达到微米级。确保关键表面和功能轮廓满足严格的设计规格,支持航空航天、汽车及高精度工业加工领域的质量保证。

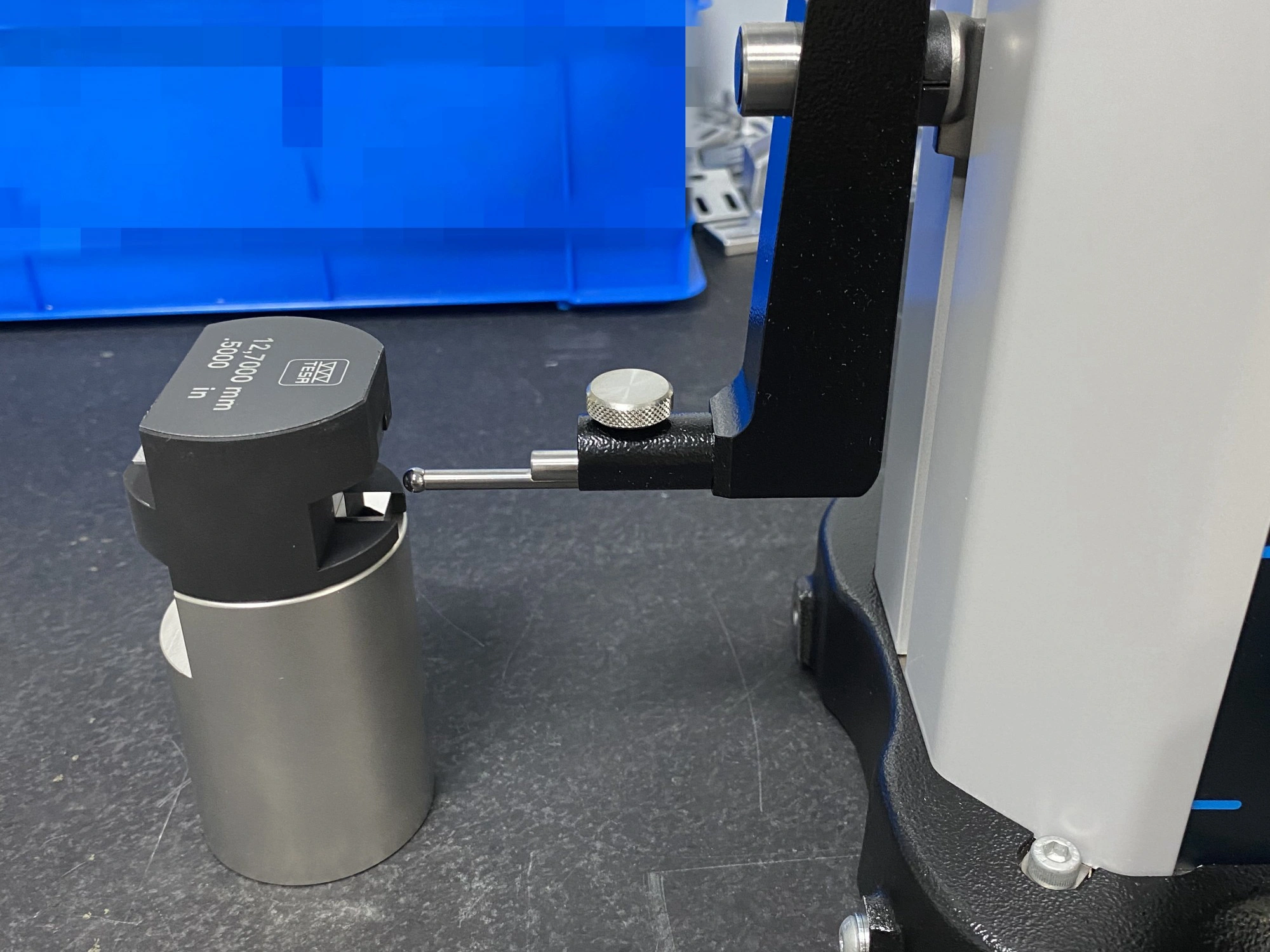

高度测量仪

高度测量仪提供对CNC加工零件的高精度垂直尺寸测量。验证高度、台阶深度和垂直距离,精度达微米级。是航空航天、汽车及关键工业零件的首件检验、工艺控制和质量保证的重要工具。

超声检测设备

超声检测设备实现对CNC加工零件内部缺陷的无损检测。利用高频声波检测裂纹、夹杂物和层间剥离等内部缺陷。是航空航天、汽车及关键工业加工应用中质量保证和结构完整性验证的重要工具。

X射线检测车间

X射线检测车间对CNC加工零件进行无损内部缺陷分析。利用高能X射线成像,检测孔隙、裂纹、夹杂物和尺寸不一致性。对航空航天、汽车及精密工业加工中的质量保证、结构验证和工艺控制至关重要。

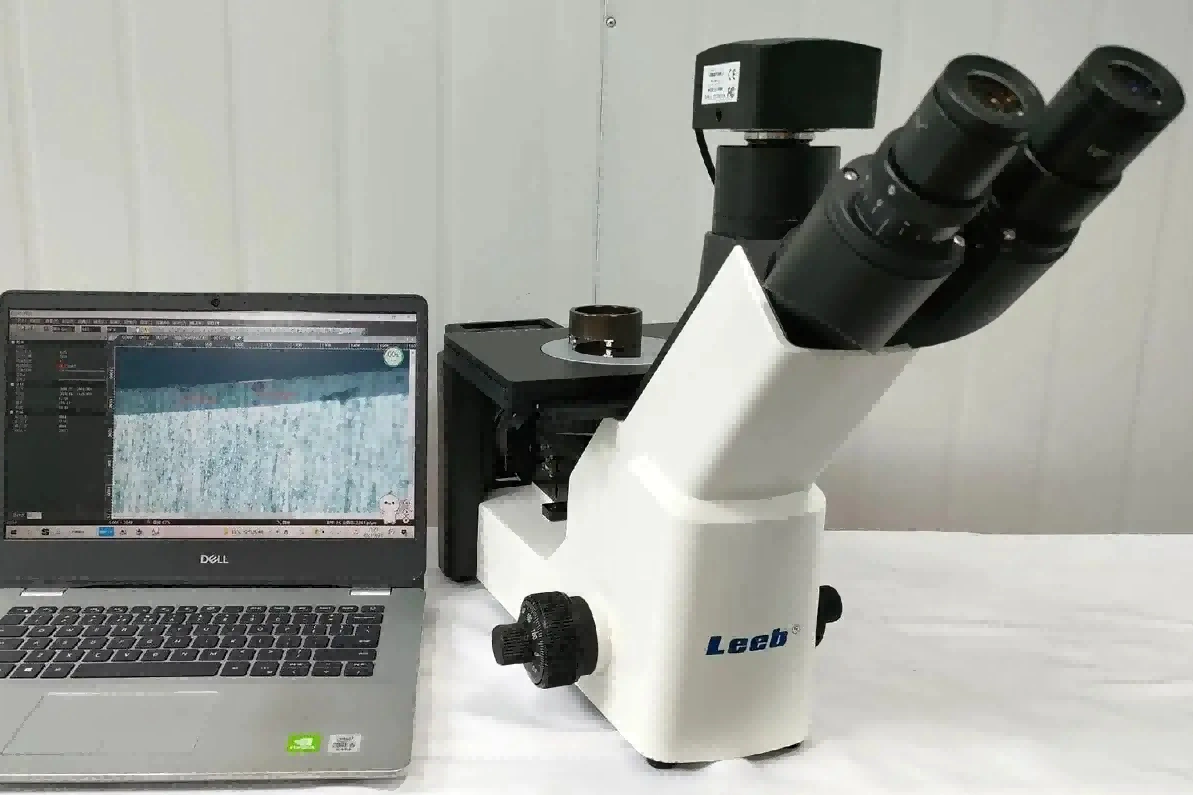

金相显微镜

金相显微镜为CNC加工零件提供高分辨率的微观结构分析。通过抛光截面观察晶粒结构、相分布及表面缺陷。是验证加工工艺、热处理效果及机械性能相关性的关键手段,广泛应用于航空航天、汽车及高精度工业零件。

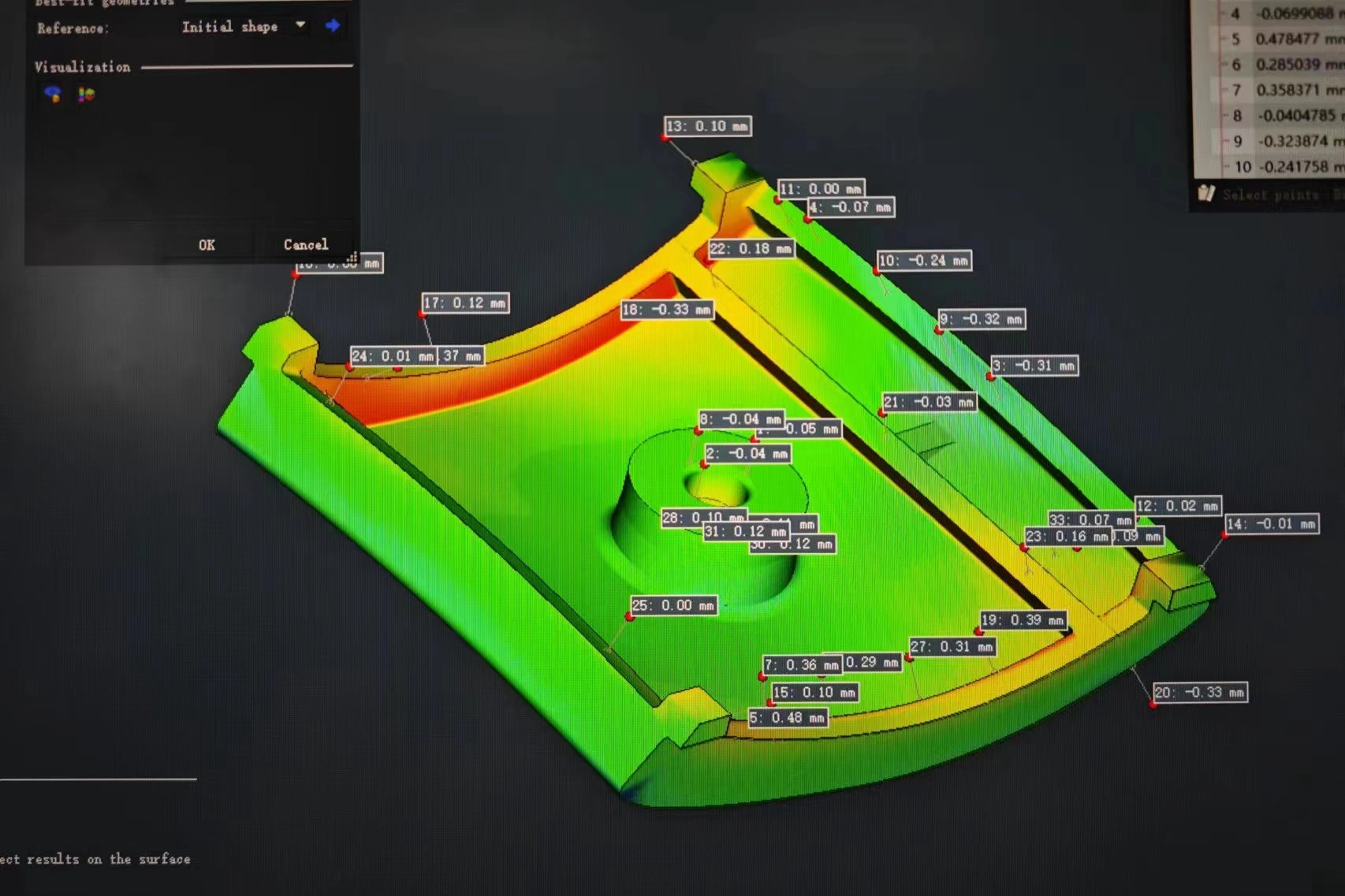

三维扫描测量仪

三维扫描测量仪对CNC加工零件进行高精度无接触尺寸检测。以微米级精度捕捉完整表面几何形状。用于验证复杂几何形状、检测尺寸偏差,确保符合航空航天、汽车及精密工业应用中的CAD模型。

今天就开始一个新项目吧