小批量CNC加工:质量与成本的平衡策略

Introduction

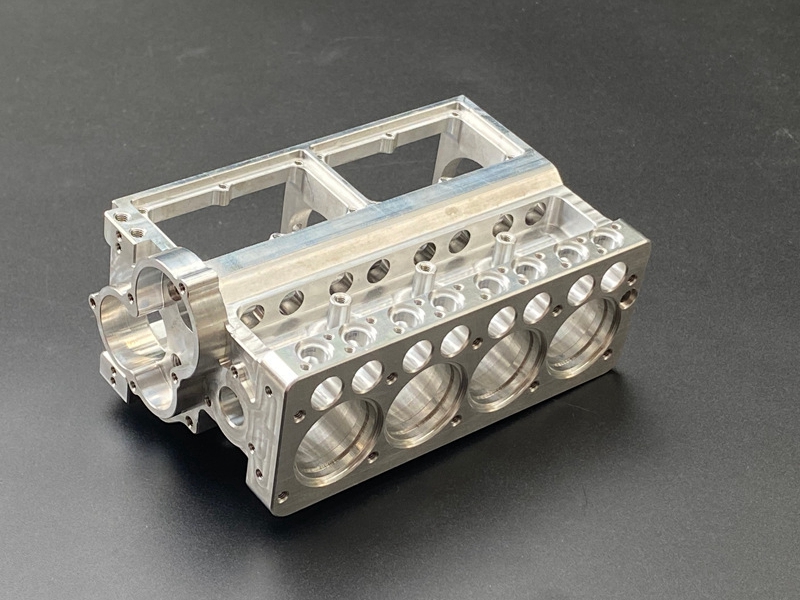

随着产品生命周期不断缩短、定制化需求持续提高,小批量 CNC 加工已经成为关键的制造解决方案。它使企业能够在从数件到数百件的产量范围内,生产高质量的精密零件,同时兼顾交期与成本控制。

在 Neway Machining,小批量 CNC 生产被广泛应用于航空航天、医疗器械和工业自动化等多个领域,即便在低批量条件下也能确保优异的零件品质。本文将重点介绍工程团队与采购人员在小批量 CNC 加工中,可用于同时优化质量与成本的一系列策略。

The Value Proposition of Small-Batch CNC Machining

小批量 CNC 加工具有极高的灵活性。对于正在开发原型或推出细分市场产品的企业而言,生产 10 至 500 件左右的精密零件,相比直接进入大规模量产,往往能带来更高的综合价值。

这在诸如航空航天等领域尤为明显:钛合金结构件或 Inconel 紧固件等零件往往需要多轮设计迭代。低批量 CNC 加工既能满足验证阶段对精度的需求,又能避免硬质模具等高额前期投入。

同样,医疗器械行业也在临床试验和早期市场导入阶段充分获益于小批量 CNC 生产。采用氧化锆或钛合金等生物相容性材料加工的复杂零件,可以在严格公差要求下交付,以满足相关法规标准。

对于机器人及自动化行业来说,小批量 CNC 加工非常适合生产定制外壳、执行器支架以及精密齿轮——这些组件常常只需要少量,却对精度和可靠性要求极高。

在上述各个领域中,小批量 CNC 加工的核心价值在于:支持快速迭代、降低库存风险,并助力企业实施差异化与定制化产品策略。

Process Planning for Maximum Efficiency

要想优化小批量 CNC 加工,精准的工艺规划至关重要。从一开始就选择合适的材料,可以缩短加工时间并提升零件质量。例如,对于轻量化结构件,选择铝合金 6061,能够在可加工性与强度之间取得平衡,因此在许多航空航天与工业应用中都是性价比很高的方案。

先进的 CAD/CAM 编程则能进一步提升效率。基于仿真的刀路生成可以最大程度减少无效刀具路径、缩短加工节拍并改善表面质量。当加工诸如Inconel 625等高温合金,或复杂几何形状的陶瓷零件时,这一点尤为重要。

高效的装夹方案同样必不可少。模块化夹具系统能够实现快速换型,这对于在同一批次中加工多个不同零件设计的情况尤为关键。例如,在为低批量阀类零件进行黄铜 CNC 加工时,使用模块化工装可显著减少换装时间,并确保质量的一致性。

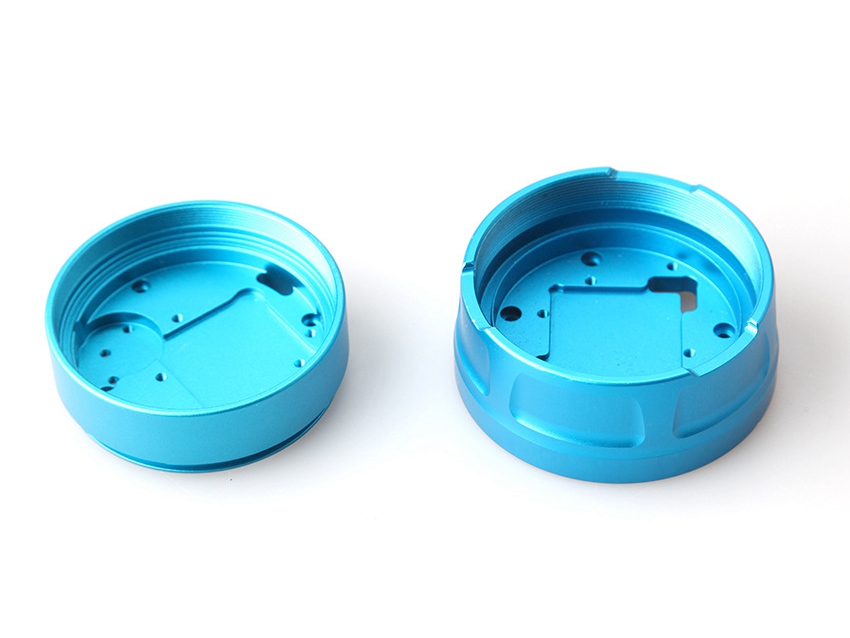

最后,合理集成表面处理工艺可以在不增加过多成本的前提下提升零件价值。通过针对性地指定表面处理方式,如钢件采用发黑处理,或铝件采用阳极氧化,即可在可控的成本范围内兼顾功能性与外观表现。

Cost Optimization Strategies for Small-Batch CNC Production

Efficient Material Utilization

材料选择与利用率对小批量 CNC 加工成本有着显著影响。工程师应尽量选用与最终零件尺寸接近的毛坯规格,以减少浪费。例如,选用尺寸更贴近成品外形的铝合金 7075板材或棒材,可有效降低加工余量,从而缩短加工时间并减少材料成本。

在某些情况下,选择预调质材料能够省去后续热处理工序。例如,选用预硬态的4140 钢,可以简化汽车或工业设备用高强度零件的生产流程。

Optimized Tooling and Programming

高品质刀具可以显著延长刀具寿命并提升加工效率。对于诸如Hastelloy C-22或不锈钢等磨蚀性较强的材料,涂层硬质合金刀具尤其适用。

同时,优化刀路编程能够有效降低加工节拍。CAM 软件可以模拟刀具载荷并推荐合理的进给与转速,这对薄壁航空结构件尤为关键,因为过大的刀压力容易引发变形。

Smart Fixturing and Setup Reduction

在小批量 CNC 加工中,工装和装夹时间往往占据总成本的相当比例。采用模块化夹具系统可以加快零件切换,提高机床利用率。当需要加工多种不同的小批量零件(例如机器人传感器外壳或自动化支架)时,快速换装夹具能够大幅减少工序切换的停机时间。

有时,也可以通过快速模具等方式,制作专用夹具,以进一步优化复杂或易变形零件的装夹。例如,为某医疗设备加工采用PEEK材料的原型外壳时,就可以设计专门匹配其几何和公差要求的夹具,以获得更稳定的加工质量。

Strategic Surface Finishing Choices

如果表面处理规格过高,往往会显著推高成本。因此,工程师应根据实际功能需求选择合适的表面质量。对于内部结构件或功能性原型,原始机加工表面可能已足够;而对于面向客户的外观件,或处于腐蚀性环境中的零件,则可能需要电解抛光或隔热涂层等更高级的处理方式。

通过只选择必要的表面处理工艺,采购人员可以在不影响性能的前提下,显著降低单件成本。

Leveraging Vendor Collaboration

从本质上讲,越早与 CNC 供应商开展协同合作,最终效果越好。经验丰富的供应商(例如Neway Machining)可以在设计阶段提出修改建议,简化加工难度并降低制造成本。例如,通过合理调整壁厚或增加过渡槽,可显著改善刀具进入空间,尤其是在深腔或内部特征较多的零件上。

供应商协作还能够提升报价的准确性。通过详尽的 DFM(面向制造的设计)评审,可以在报价阶段就把材料类型、公差层级及表面处理等主要成本驱动因素充分纳入考量。这种透明度有利于买家和制造商双方建立长期互信。

Process Control and Quality Assurance for Small-Batch CNC

Machine Calibration and Maintenance

小批量 CNC 加工要保证精度,首先需要机床本身保持高水平的几何精度。定期对机床各轴与主轴进行校准,尤其是在加工公差要求极严的零件时十分关键,例如氧化锆陶瓷外科工具或航空用钛合金支架。

状态良好的设备能够持续稳定地实现 ±0.005 mm 等级的公差。预防性维护计划则可有效避免尺寸漂移和突发停机,对交期紧张的小批量订单尤为重要。

Toolpath Validation and Simulation

对于复杂几何形状,使用仿真软件对刀路进行验证至关重要。先进的 CAM 软件可以在加工前发现潜在碰撞,并优化切削策略。当加工诸如Rene 41等易加工硬化、易变形的高温合金薄壁航空零件时,这一能力尤为宝贵。

刀路仿真还能够帮助识别表面质量的薄弱区域,使编程工程师可以在实际加工前做出针对性调整。

In-Process Inspection and Monitoring

过程中的在线检测是确保小批量生产稳定质量的重要环节。许多 CNC 机床配备了触发式测头或激光测量系统,可在加工循环中直接对关键尺寸进行检测。

例如,在生产工业自动化领域所需的精密零件时,利用在线测量可以保证轴承座或定位孔等关键特征在整批零件中始终保持在公差范围内。

同时,对主轴负载、振动与温度进行监控的过程监控系统,也为质量控制提供了额外保障。这类系统能够及早发现刀具磨损或材料异常,从而避免报废和返工。

Post-Machining Metrology

加工完成后,需要通过严格的终检来确认零件是否满足技术要求。对于小批量关键零件(例如碳钢 CNC 加工的核能结构件),检验通常包括:

CMM 三坐标尺寸检测

表面粗糙度测量

硬度测试

外观缺陷目视检查

对检验结果进行完整记录,可以确保可追溯性,并为航空航天、医疗及核能等受监管行业的客户提供可靠的质量保证。

Process Documentation and Repeatability

对于小批量生产,实现可重复的稳定质量,需要对整个加工过程进行系统化记录,包括:

详细的装夹与操作指导文件(setup sheets)

刀具清单与刀补数据

夹具设计与装配说明

检测计划与检验标准

例如,在加工定制铜 C110电子连接器用于消费电子产品时,完善的工艺文件可以确保后续批次在尺寸和外观上保持一致。

此外,清晰的工艺文档也有利于产能扩展。如果最初 50 件的小批量订单升级为 500 件的生产批次,经过验证的工艺可以快速复制和放大,而不会带来较大的偏差风险。

Procurement Strategies and Future Trends in Small-Batch CNC

Choosing the Right Supplier

选择合适的供应商,是在小批量 CNC 加工中同时实现质量与成本优势的关键。采购方在评估供应商时,可以重点关注以下方面:

工艺覆盖范围: 供应商是否能够处理多种材料与工艺,例如钛合金 CNC 加工,或为航空航天应用提供深孔钻削等能力?

表面处理一站式能力: 是否可以提供如特氟龙涂层或面向消费类产品的定制抛光等集成服务?

通过案例分析(例如油气行业高温合金精密 CNC 加工案例),可以更直观地评估供应商的综合能力。

Emphasizing Design for Manufacturability

采购团队应在设计早期阶段就邀请 CNC 供应商参与评审。DFM(面向制造的设计)审查可以帮助识别潜在的降本机会,例如:

减小或删除不必要的超紧公差

优化特征结构,使其适配标准刀具

选择替代材料,例如在非关键零件上将铝合金 2024替换为铝合金 6061

早期协同可以确保零件在保持功能与性能的同时,更易加工且成本更具竞争力。

Transparent Quoting and Cost Breakdown

透明的报价流程有助于在买方与供应商之间建立信任。详细的报价应清晰列出:

机加工时间

材料成本

表面处理项目

检验与文件要求

例如,一份针对黄铜 C360 CNC 阀体的报价,应将机加工、去毛刺以及滚筒抛光等工序分开列示,便于采购人员根据预算与性能需求进行权衡选择。

Future Trends: Digitalization and Automation

一系列新兴趋势正在重塑小批量 CNC 加工的未来:

数字化工作流: 基于云的平台可显著提升 OEM 与供应商之间的沟通效率,从而加快原型和小批量订单的响应速度。

混合制造: 将3D 打印与 CNC 加工结合,可在诸如能源与发电等应用中实现更加复杂的几何形状和成本优化。

可持续制造: 制造商正在采用更加环保的实践,例如在聚碳酸酯 CNC 加工中优化材料利用、以及对铍铜等金属材料的切屑进行回收。

Localized Production and Agile Supply Chains

本地化的小批量 CNC 生产可以缩短交期并降低物流成本。这对设计迭代周期较短的行业(例如消费类产品)尤为重要,在这些领域中,敏捷响应往往意味着竞争优势。

能够在原型阶段与量产阶段之间灵活切换,并同时提供小批量生产与大批量量产能力的供应商,可以在产品全生命周期内,持续为客户创造长期价值。