树脂与塑料3D打印服务 | 光固化立体光刻(SLA)

前言:为什么 SLA 是高精度塑料原型的首选工艺?

在当今高速迭代的产品开发环境中,时间和精度往往决定项目成败。自诞生以来,立体光固化(SLA)3D 打印技术就凭借卓越的成形精度和优异的表面质量,在塑料原型制造领域占据着不可替代的地位。无论是细节丰富的外观验证样件,还是对尺寸公差要求严苛的装配测试零件,SLA 都能提供高度可靠的解决方案。作为 Neway 的增材制造工程师,我们每天都能看到 SLA 如何帮助客户显著缩短研发周期,同时有效控制开发成本。

深入解析 SLA 技术:光如何“雕刻”高精度零件

SLA 的核心原理基于光敏树脂的选择性固化。在打印过程中,高能 UV 激光犹如一把“看不见的雕刻刀”,根据 3D 模型切片数据精确扫描液态光敏树脂表面,被照射区域发生光聚合反应,从液体转变为固体,形成零件的一层薄截面。

完整的 SLA 工艺流程由多个高度可控的步骤构成。首先是 3D 模型准备与支撑结构的智能生成——这两项是确保打印成功的基础。接着,构建平台下降/上升至指定位置并浸入树脂槽,激光开始固化首层截面。单层固化完成后,平台按照预设层厚精确移动,树脂重新铺展形成新的薄层,激光继续扫描下一层。如此往复,直到整件零件打印完成。

打印结束后,零件还需要经历异丙醇(IPA)清洗、二次固化以及支撑去除等关键后处理步骤,才能成为可以投入使用的成品。

完善的树脂材料体系:为你的应用匹配最佳性能组合

选择合适的树脂材料,是 SLA 打印成功的关键前提之一。我们的材料库涵盖多种经过严格验证的工程级光敏树脂,每种都具有独特的性能优势,可针对不同应用场景进行匹配。

标准树脂 兼具良好的性价比与综合性能。它拥有均衡的力学性能和细腻的表面质量,非常适合作为 CNC 加工原型服务 之前的外观与结构验证材料,帮助工程师快速将设计理念转化为实体模型,在项目早期就能识别潜在问题。

对于需要承受一定机械载荷的功能性测试零件,高韧性树脂 是更理想的选择。这类材料可模拟 ABS、PP 等工程塑料的受力行为,特别适用于卡扣件、壳体件以及需要多次装配和拆卸的功能样件,在高要求的 原型打样场景 下表现稳定。

对于高温工况,高耐温树脂 则能够提供出色的热稳定性。在约 80–200°C 的温度范围内仍能保持良好的尺寸稳定性和功能表现,非常适用于发动机舱附近零件、热流测试夹具以及其他特殊环境下的应用。

SLA 3D 打印的典型后处理与表面修饰方案

后处理是决定 SLA 零件最终质量的关键环节之一。合理的后处理不仅能显著提升外观效果,还能增强零件的耐用性和功能表现。

支撑去除与基础清理 是每个 SLA 零件都必须经历的步骤。我们的技术人员会在保证关键特征不受影响的前提下,仔细去除所有支撑,并对残留支撑痕迹进行初步修整。

对于追求高光泽度的应用, CNC 零件抛光服务 能将 SLA 表面进一步精修至接近注塑品质,实现镜面般的效果,尤为适合展示模型和对外观要求极高的样件。

当需要特定颜色或纹理时, CNC 零件喷涂解决方案 可提供丰富的定制方案。我们的涂装团队能够精准匹配客户指定的色号,并实现从哑光到高光的一系列表面效果。

为进一步提升耐久性, 塑料件 UV 涂层解决方案 可在零件表面形成一道保护层,显著提高表面硬度与耐磨性,同时有效减缓因紫外线照射导致的黄变和性能衰减。

SLA 技术的关键优势与典型应用场景

SLA 独特的技术优势,使其在产品开发的多个阶段都发挥着重要作用。

在设计验证与外观评估阶段,SLA 能快速制造出与 CAD 模型高度一致的高精度样件,帮助设计师与项目干系人直观评估造型、比例及细节,从而更早作出决策,并在投入大规模模具之前就获得真实用户和市场反馈。

在工程验证与装配测试方面,高精度 SLA 样件为装配关系与功能测试提供了可靠载体。工程师可以通过 SLA 零件验证复杂装配关系,检查机构运动情况,提前发现干涉和公差堆积问题,显著降低后期模具修改的风险与成本。

在小批量生产与试销阶段,SLA 同样具有独特价值。配合 快速模具服务, SLA 主模型可以快速转化为硅胶模、简易模等小批量生产手段,在正式投资大批量钢模之前,完成市场测试或限量首发。

对比分析:SLA 与其他塑料 3D 打印技术(FDM、SLS)

在选择最适合的 3D 打印技术时,理解不同工艺的优势与边界非常重要。与 FDM 相比,SLA 在精度、表面质量以及细节还原能力方面优势明显。SLA 可以实现约 0.1 mm 级别的特征尺寸,以及 25–100 μm 范围的层厚,非常适合精细而复杂的零件;而 FDM 则在成形体积、材料韧性和设备/使用成本方面可能更具优势。

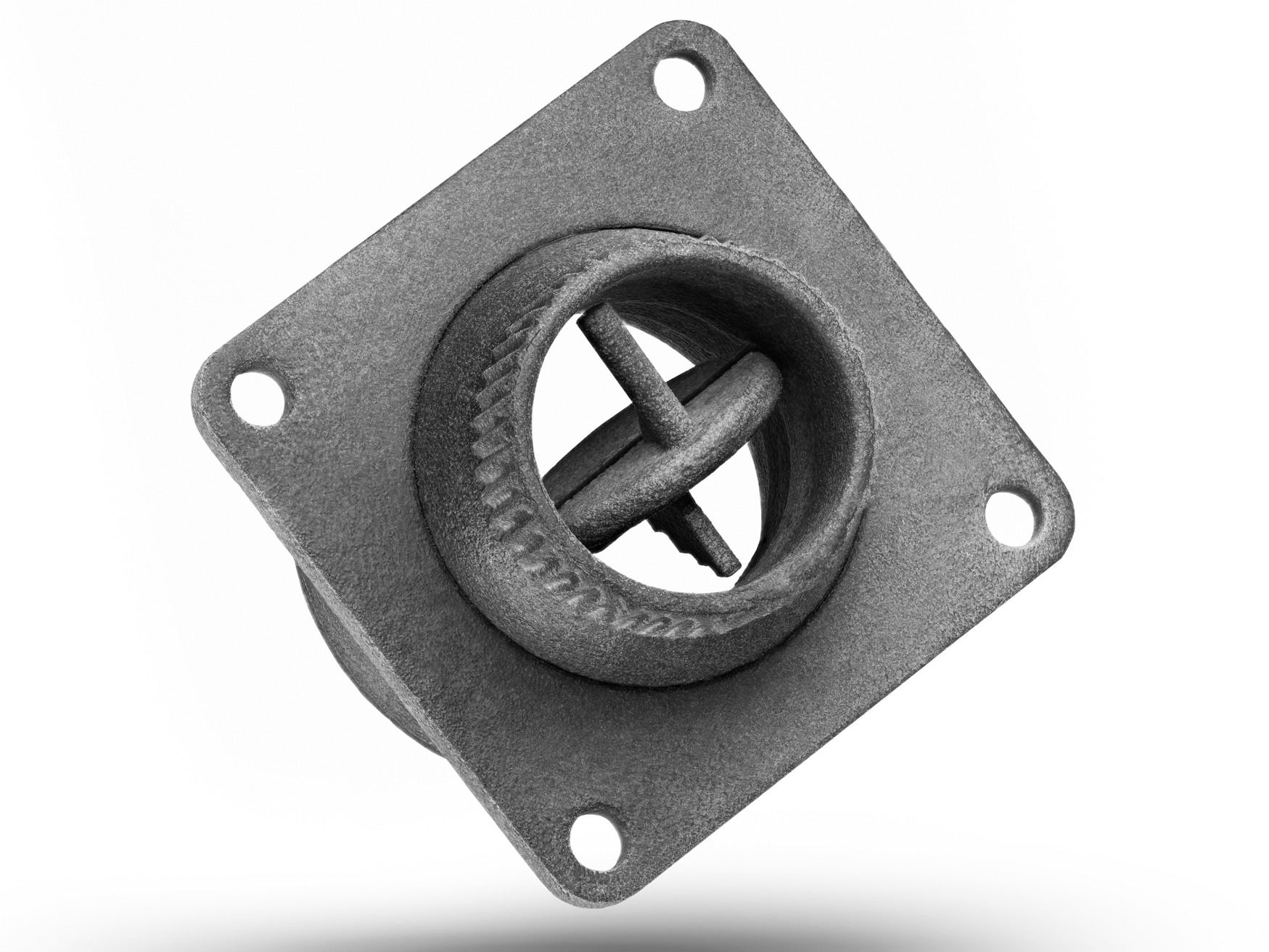

与 SLS 相比,SLA 不需要复杂的粉末处理系统,整体操作更为直观;SLS 在无需支撑的前提下即可制造高度复杂的内部空腔和可动嵌套结构,是功能性与结构复杂度方面的强项;但在表面光洁度和尺寸精度上,SLA 通常优于 SLS。

可以简化为如下决策路径:当项目优先关注表面质量、尺寸公差以及细节表现时,SLA 通常是最佳选择;当需要极其复杂的内部结构以及高强度功能零件时,SLS 更具优势;当预算有限、零件体积较大且细节要求相对不高时,FDM 往往提供最具成本效益的方案。

SLA 3D 打印服务的行业应用案例

在 消费电子与消费品 领域,SLA 广泛用于电子设备外壳设计验证。设计团队可以借助实体样件评估人体工学、按键手感以及装配细节,这些模型也常作为产品发布会、市场展示和用户测试的重要工具。

医疗器械 行业也大量依赖 SLA 的高精度特性。在 医疗器械解决方案 中,生物相容性树脂与 SLA 打印的手术导板原型,可帮助医生规划复杂手术路径;同时,SLA 打印的外壳与手柄也常被用于握持感评估与功能性测试。

汽车行业 是 SLA 另一大典型应用场景。在 汽车研发 阶段,车内饰件的 SLA 原型可用于评估视觉效果和触感质量;大灯厂商会利用透明树脂进行灯罩与灯体原型制造,用于光学测试与装配验证;此外,SLA 零件还可用于验证发动机舱内管路布置及周边件的安装与干涉情况。

为什么选择 Neway 的 SLA 3D 打印服务?

选择 Neway,即意味着获得专业、稳定且值得信赖的 SLA 打印体验。我们配备多台工业级 SLA 设备,确保批量生产中始终如一的打印质量。每台设备都经过精细校准与定期维护,持续输出满足严苛要求的高精度零件。

我们提供完整的一站式服务,从前期设计优化建议、打印参数调优,到多样化的后处理选项一应俱全。当零件需要进一步去毛刺与细化时,我们的 CNC 零件滚筒抛光与去毛刺服务 能有效帮助提升整体品质。

我们的一体化技术体系,保证从样件到成品的端到端制造能力。当项目需求超出 SLA 本身的适用范围时,我们可以无缝切换至 精密 CNC 加工服务 或其他 3D 打印工艺, 为你提供更合适的综合解决方案。无论是单件原型,还是面向 小批量生产 的预量产阶段,我们都能提供匹配的服务能力。

获取 SLA 项目即时报价

获取专业报价从未如此简单透明。只需通过我们的在线平台上传 3D 模型文件,选择期望的材料与后处理选项,系统即可在最短时间内生成详细报价。对于复杂项目,我们的工程团队还会主动与你沟通,提供专业建议,优化设计并帮助降低整体制造成本。

我们深知每一个项目都具有独特性,因此始终坚持“方案定制化”的原则。无论是材料选择、工艺参数,还是表面处理方式,我们都会根据你的具体需求进行针对性推荐。让我们的技术团队为你的创新保驾护航,快速将设计构想转化为高品质实体零件。