Oficina de inspeção por raio X para detecção de defeitos internos em peças CNC

Revelando o Mundo Invisível: Por Que a Inspeção por Raios-X é Indispensável

Na fabricação de precisão, a integridade da qualidade da peça determina diretamente o desempenho e a confiabilidade do produto final. Como engenheiros de qualidade da Neway, reconhecemos que muitos defeitos potenciais estão ocultos dentro das peças e não podem ser detectados de forma confiável por inspeção visual ou métodos convencionais. É exatamente aqui que a inspeção industrial por raios-X demonstra seu valor insubstituível. Por meio dessa avançada tecnologia de ensaio não destrutivo, podemos “ver através” das peças como se estivéssemos equipados com um olho onisciente, garantindo que cada componente entregue atenda aos mais altos padrões de qualidade.

À medida que as indústrias modernas exigem cada vez mais confiabilidade dos componentes — particularmente nos setores aeroespacial, de dispositivos médicos e de fabricação automotiva — pequenos poros, fissuras ou inclusões internas podem causar consequências graves. Nossos serviços de usinagem de precisão priorizam consistentemente a qualidade, e a inspeção por raios-X é um componente vital do nosso sistema de garantia de qualidade.

O Núcleo da Tecnologia de Ensaio por Raios-X: Da Radiografia 2D ao CT Industrial 3D

Imagem 2D em Tempo Real: Triagem e Posicionamento Rápidos

A inspeção por raios-X 2D é um método fundamental e altamente eficiente de triagem. Ao posicionar a peça entre a fonte de raios-X e o detector, obtemos uma imagem projetada bidimensional de sua estrutura interna. Essa abordagem é particularmente adequada para triagem rápida e localização preliminar de defeitos em produção em massa. Em nosso laboratório de inspeção, o raio-X 2D é geralmente usado como a primeira etapa para identificar rapidamente peças com defeitos óbvios, economizando tempo valioso para inspeções subsequentes mais detalhadas.

Tomografia Computadorizada 3D (CT): Análise Quantitativa Tridimensional de Defeitos

O CT industrial representa o estado da arte em ensaios não destrutivos. Capturando centenas ou até milhares de imagens projetadas 2D de múltiplos ângulos e reconstruindo-as via algoritmos de computador, obtemos um modelo tridimensional da peça. Esta tecnologia não apenas revela com precisão a localização espacial dos defeitos, mas também quantifica seu tamanho, volume e relação com estruturas circundantes. Para peças com geometrias internas complexas, a inspeção por CT fornece uma visão sem precedentes.

Quais Peças CNC Devem Receber “Check-ups” por Raios-X?

Componentes com Canais ou Cavidades Internas Complexas

Peças complexas fabricadas usando serviços de usinagem multi-eixo, como bicos de combustível de motor e blocos de válvula hidráulica, frequentemente apresentam passagens e cavidades internas intrincadas. Durante a usinagem, podem ocorrer defeitos como rebarbas, pontas de broca quebradas ou canais bloqueados. Apenas a inspeção por raios-X pode verificar efetivamente a conectividade interna e a integridade estrutural.

Componentes Aeroespaciais e Automotivos Leves, Mas de Alta Resistência

Em aplicações aeroespaciais e automotivas, componentes leves fabricados por usinagem de ligas de alumínio e usinagem de ligas de titânio devem manter resistência suficiente apesar da redução de peso. Qualquer defeito interno pode se tornar uma fonte potencial de falha. A inspeção por raios-X detecta de forma confiável defeitos metalúrgicos e danos induzidos pela usinagem nesses materiais.

Implantes e Instrumentos Médicos Críticos para Segurança

No setor de dispositivos médicos, a qualidade interna de implantes ortopédicos e instrumentos cirúrgicos está diretamente ligada à segurança do paciente. Utilizamos inspeção por raios-X para garantir que esses produtos estejam livres de defeitos internos perigosos e totalmente em conformidade com os rigorosos padrões da indústria médica.

Estruturas Complexas Produzidas por Fabricação Aditiva

Com a adoção generalizada da impressão 3D, tornou-se viável fabricar peças com estruturas internas complexas em treliça. No entanto, processos de fabricação aditiva são propensos a defeitos típicos, como falta de fusão e porosidade. A inspeção por raios-X, particularmente o CT industrial, tornou-se crucial para verificar a qualidade interna desses componentes.

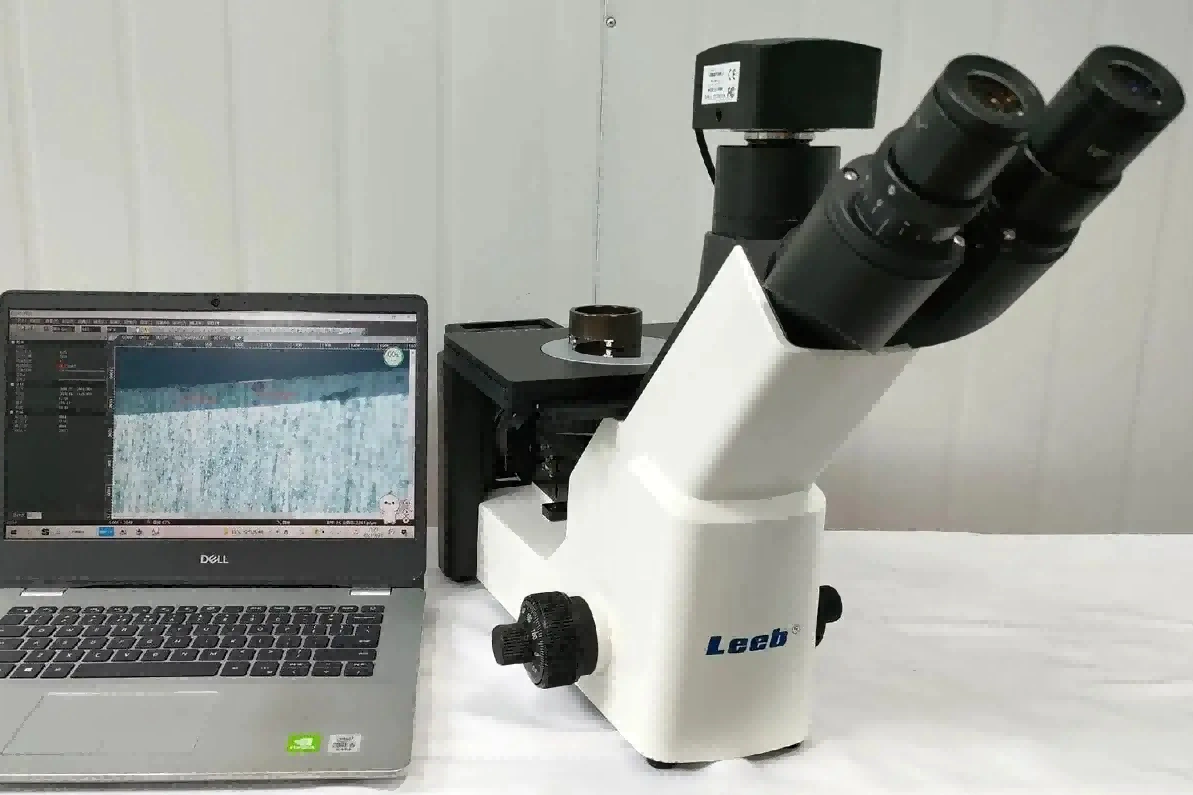

Dentro do Laboratório de Inspeção por Raios-X da Neway: Nossos Equipamentos e Processos

Introdução aos Sistemas de Inspeção por Raios-X de Alta Precisão

O laboratório de inspeção por raios-X da Neway está equipado com sistemas líderes de mercado, incluindo fontes de microfoco de alta resolução, detectores de painel plano e manipuladores robóticos de seis eixos. Nossos sistemas alcançam resoluções de inspeção de 1 mícron, abrangendo uma ampla gama de aplicações, desde grandes componentes estruturais até pequenas peças eletrônicas. A ampla faixa de ajuste de tensão e corrente permite otimizar os parâmetros de inspeção para diferentes materiais e espessuras de parede.

Processo Padronizado de Inspeção em Cinco Etapas

Estabelecemos um processo rigoroso: primeiro, registro da amostra e confirmação dos requisitos de inspeção; segundo, definição do esquema de inspeção com base nas características do material e estrutura; terceiro, otimização de parâmetros e aquisição de imagens; quarto, análise detalhada das imagens e avaliação de defeitos; e, por fim, emissão de um relatório de inspeção autorizado. Esse fluxo de trabalho padronizado garante resultados consistentes e confiáveis para cada peça inspecionada.

Da Aquisição de Dados à Reconstrução de Modelo 3D

Para inspeções industriais por CT, usamos algoritmos avançados de reconstrução iterativa para converter dados projetados 2D em conjuntos volumétricos 3D de alta qualidade. Com softwares profissionais de análise, podemos seccionar a peça no espaço tridimensional, medir precisamente as características internas e suas posições e até compará-las diretamente com modelos CAD.

Identificação Precisa: Atlas de Defeitos Internos Típicos Sob Raios-X

Porosidade e Cavidades de Contração

Em componentes de liga de alumínio ADC12 fundida, porosidade e contração são os defeitos de fundição mais comuns. Nas imagens de raios-X, os poros aparecem geralmente como áreas escuras arredondadas ou elípticas com bordas suaves, enquanto cavidades de contração exibem regiões escuras dendríticas ou em forma de esponja. Esses defeitos reduzem significativamente o desempenho mecânico, especialmente sob carregamento por fadiga.

Fissuras e Falta de Fusão

Para ligas de alta temperatura como Inconel 718, microfissuras podem se formar durante a soldagem ou tratamento térmico. Nas imagens de raios-X, fissuras aparecem como linhas escuras finas, enquanto a falta de fusão mostra interfaces distintas entre materiais. Essas descontinuidades atuam como concentradores de tensão e podem se propagar facilmente em serviço, levando à falha da peça.

Inclusões e Variações de Densidade

Inclusões não metálicas em metais ou partículas estranhas misturadas durante a usinagem de plásticos apresentam densidades diferentes do material base, resultando em diferentes níveis de cinza nas imagens de raios-X. Inclusões de alta densidade aparecem como pontos claros, enquanto inclusões de baixa densidade aparecem como pontos escuros. Por meio de análise comparativa, podemos identificar essas anomalias e avaliar seu impacto com precisão.

Objetos Estranhos e Peças Ausentes em Montagens

Para montagens complexas, a inspeção por raios-X permite verificar condições internas sem desmontagem, possibilitando a detecção de objetos estranhos ou peças faltantes. Por exemplo, em unidades de controle eletrônico automotivas, podemos observar claramente a qualidade das juntas de solda, posicionamento de componentes e se algum fixador está ausente.

Além da Inspeção: Aplicação em Loop Fechado dos Dados de Raios-X no Design e Fabricação

Fornecendo Evidências Irrefutáveis para Validação de Design

Durante a fase de prototipagem, dados de raios-X e CT oferecem evidências diretas para validação de design. Ao comparar os resultados da varredura CT com o modelo CAD original, os engenheiros podem avaliar com precisão desvios entre as peças reais e o projeto, fornecendo base sólida para otimização do design.

Orientando a Otimização de Processos

Os resultados da inspeção por raios-X estão intimamente ligados aos parâmetros do processo de fabricação. Quando padrões característicos de defeitos são observados, podemos rastreá-los até etapas específicas do processo. Por exemplo, analisar distribuições de fissuras em peças após tratamento térmico ajuda a otimizar ciclos de aquecimento, enquanto estudar a localização de poros em peças injetadas de PEEK permite refinar parâmetros de injeção.

Permite Análise Precisa de Falhas

Quando peças falham em serviço, a inspeção por raios-X é uma ferramenta chave na análise de falhas. Comparando peças falhadas e intactas, podemos determinar a origem e o caminho de propagação da falha, identificar a causa raiz e propor medidas corretivas eficazes.

Cinco Principais Razões para Escolher o Laboratório de Inspeção por Raios-X da Neway

Na Neway, consideramos a inspeção por raios-X um elemento central do nosso framework de garantia de qualidade, e não um serviço isolado. Nossa força reside na integração profunda das tecnologias de inspeção com os processos de fabricação. Como especialistas em manufatura, não apenas detectamos defeitos, mas também entendemos seus mecanismos de formação, permitindo fornecer soluções que resolvem os problemas na origem.

Nossa equipe de inspeção é composta por engenheiros e técnicos seniores com múltiplas certificações profissionais e amplo conhecimento das normas do setor. Seja para validação de amostras em produção em baixo volume ou controle estatístico de processos para produção em massa, entregamos estratégias de inspeção personalizadas.

Mais importante, seguimos a filosofia de serviço completo (one-stop service), integrando perfeitamente a inspeção por raios-X em todo o fluxo de fabricação. Desde a verificação de matéria-prima e monitoramento em processo até a inspeção do produto final, os dados de raios-X desempenham papel vital durante todo o ciclo de vida do produto, ajudando os clientes a melhorar continuamente a qualidade e confiabilidade.

Perguntas Frequentes (FAQ)

Quais são as principais diferenças entre inspeção por raios-X e ensaio ultrassônico?

Qual o nível de precisão e resolução que a tomografia industrial (CT) pode alcançar?

O processo de inspeção afeta os materiais das minhas peças? Causará degradação em plásticos?

A Neway pode fornecer relatórios de inspeção que atendam a normas específicas?

Qual é o tempo típico de resposta desde a submissão das peças para inspeção?