Microscopia metalográfica para avaliação da microestrutura de peças usinadas CNC

Introdução: O Poder de Ver o Mundo Microscópico — O Papel-Chave da Análise Metalográfica no Controle de Qualidade

Na fabricação de precisão, o desempenho macroscópico de um material é totalmente determinado pelas suas características microestruturais. Como engenheiro de materiais da Neway, reconheço plenamente a análise metalográfica como uma ponte indispensável que conecta a seleção de materiais, processos de fabricação e desempenho do produto final. Por meio da microscopia metalográfica, podemos observar diretamente o “DNA” de um material — tamanho de grão, composição de fases, distribuição de defeitos e outras características críticas. Esses fatores microestruturais definem coletivamente a resistência, tenacidade, resistência à corrosão e vida útil de um componente.

Na manufatura moderna, à medida que os requisitos de desempenho para os componentes continuam a aumentar, depender apenas da inspeção dimensional e do exame visual já não é suficiente para um controle de qualidade de alto nível. Especialmente em nossos serviços de usinagem de precisão, a análise metalográfica fornece uma perspectiva única para uma compreensão profunda do comportamento do material, ajudando os clientes a garantir confiabilidade e durabilidade desde a origem.

Dentro da Microscopia Metalográfica: Da Preparação de Amostras à Imagem em Alta Definição

Amostragem e Montagem de Precisão: Protegendo Bordas e Características Críticas

O primeiro passo na análise metalográfica é obter uma amostra representativa. Nossos técnicos utilizam máquinas de corte de precisão para remover espécimes das áreas designadas da peça conforme o objetivo da inspeção. Para espécimes frágeis ou que requerem proteção de bordas, adotamos técnicas de montagem a frio, utilizando resina epóxi transparente sob vácuo para encapsular a amostra. Isso garante a integridade das bordas e facilita o manuseio seguro e estável durante as etapas de preparação subsequentes.

A Arte do Retificado e Polimento: Obtendo um Acabamento Espelhado sem Arranhões

O núcleo da preparação de amostras está no retificado e polimento. Utilizando um sistema automático de retificado e polimento, avançamos de papéis abrasivos grossos para panos de polimento finos em múltiplas etapas, removendo gradualmente danos e deformações do corte até obter uma superfície semelhante a um espelho. Qualquer arranhão ou deformação mínima introduzida durante este processo pode comprometer a precisão da observação, por isso estabelecemos procedimentos operacionais rigorosos e verificações de qualidade em processo.

Gravação Química: Revelando a Microestrutura Oculta

Uma amostra polida por si só permite apenas observação limitada de inclusões e defeitos óbvios. Para revelar limites de grão e distribuições de fase, a gravação química é essencial. Com base no tipo de material, selecionamos atacadores adequados e controlamos precisamente o tempo e a temperatura de gravação. As diferenças resultantes na refletividade da luz entre grãos e fases tornam a microestrutura claramente visível sob o microscópio.

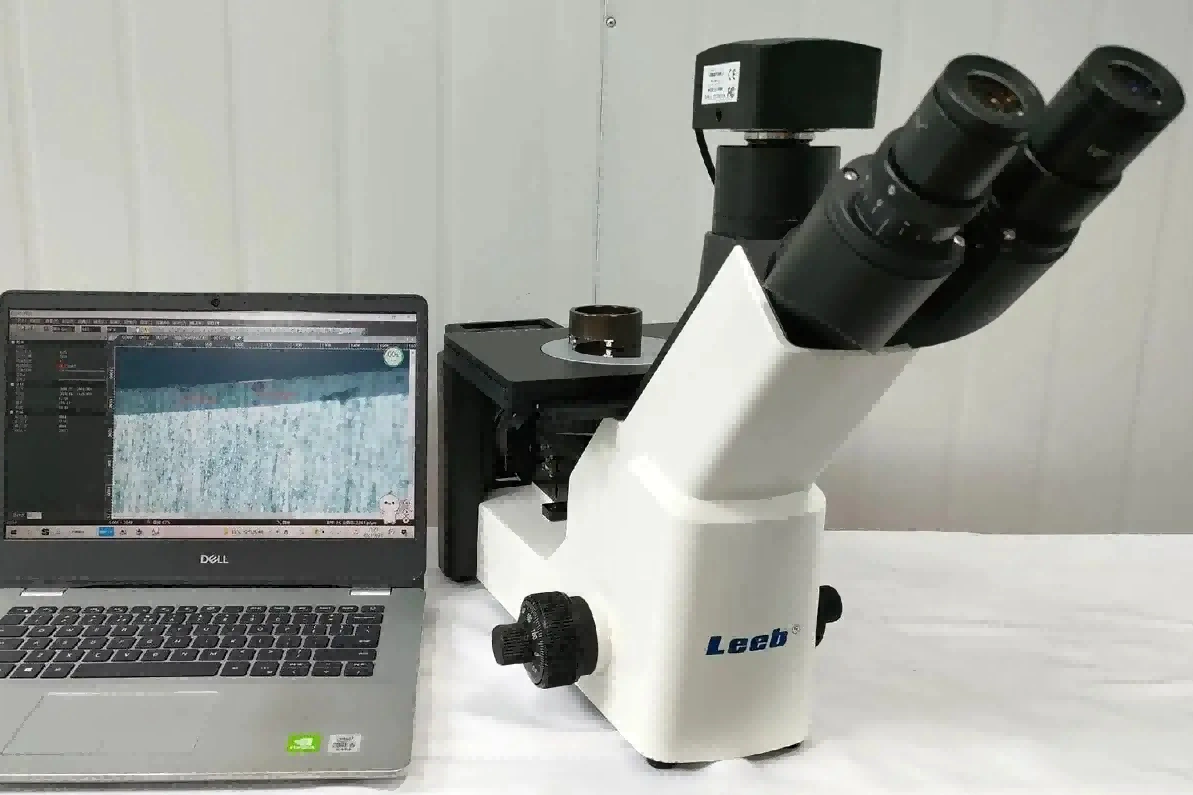

Microscopia Metalográfica Moderna: Modos de Imagem e Capacidades de Medição

O laboratório de metalografia da Neway está equipado com microscópios modernos que integram modos de campo claro, campo escuro, luz polarizada e contraste de interferência diferencial (DIC). Combinados com câmeras digitais de alta resolução e softwares de análise de imagem, eles não apenas capturam imagens microestruturais claras, mas também realizam avaliações quantitativas, como classificação do tamanho de grão, medição da fração de fase e determinação da espessura de revestimentos, fornecendo dados objetivos para suportar avaliações de qualidade.

Interpretando Microestruturas: Características Metalográficas Padrão de Materiais CNC Comuns

Austenita, Ferrita e Carbonetos em Aço Inoxidável

Para aços inoxidáveis austeníticos como Aço Inoxidável SUS304, a microestrutura padrão deve consistir em grãos de austenita uniformes com limites de grão claros e gêmeos de recozimento distintos. Excesso de ferrita ou precipitação de carbonetos indica tratamento térmico inadequado e pode comprometer a resistência à corrosão. A análise metalográfica permite avaliar com precisão a eficácia do tratamento de solução.

Tamanho de Grão, Precipitados e Superaquecimento em Ligas de Alumínio

Na avaliação metalográfica do Alumínio 6061-T6, focamos na uniformidade do tamanho de grão e na distribuição de precipitados de reforço. Grãos excessivamente grandes ou precipitados contínuos nos limites de grão podem reduzir o desempenho mecânico. Examinando a morfologia dos limites de grão e a presença de partículas remeltidas ou fundidas, podemos determinar com precisão se ocorreu superaquecimento durante o tratamento térmico.

Morfologia α+β e Transformações de Tratamento Térmico em Ligas de Titânio

Para peças produzidas por usinagem de ligas de titânio, o desempenho depende fortemente da morfologia, tamanho e distribuição das fases α e β. A análise metalográfica permite avaliar se o processo de tratamento térmico é adequado. Uma combinação ideal de fase α equiaxial e estrutura β transformada proporciona resistência e tenacidade equilibradas, enquanto estruturas excessivamente lamelares ou em cesta podem indicar necessidade de otimização do processo.

Fortalecimento da Fase γ' e Estabilidade Microestrutural em Superligas

Para componentes produzidos por usinagem de superligas, como Hastelloy C-276, a análise metalográfica é usada para avaliar o tamanho, distribuição e morfologia das fases de reforço como γ'. Essas características influenciam diretamente a resistência a altas temperaturas e a resistência à fluência. Ao mesmo tempo, monitoramos de perto a formação de fases prejudiciais (como fases TCP) para prevenir a degradação das propriedades do material.

Principais Aplicações da Metalografia em Todo o Processo de Fabricação CNC

Inspeção de Materiais Recebidos: Protegendo o Primeiro Portão de Qualidade

Em nosso laboratório de metalografia, realizamos inspeções de amostragem em cada lote de materiais recebidos para verificar se suas microestruturas atendem às especificações técnicas. Em um caso, a análise metalográfica revelou estruturas em faixas severas em um lote de aço inoxidável, permitindo bloquear imediatamente esses materiais para produção e evitando perdas muito maiores a jusante.

Validação e Otimização do Tratamento Térmico

A qualidade dos processos de tratamento térmico só pode ser confirmada de forma confiável em nível microestrutural. Por exemplo, ao observar a finura da martensita após a têmpera e a distribuição de carbonetos após a revenção, podemos avaliar com precisão se os parâmetros do processo são adequados. Para componentes submetidos a nitretação, medimos metalograficamente a profundidade da camada branca e a espessura da zona de difusão para garantir que a endurecimento superficial atenda aos requisitos de projeto.

Avaliação da Qualidade da Solda: Análise da Linha de Fusão e Zona Afetada pelo Calor

Juntas soldadas são frequentemente o elo mais fraco em uma montagem. Por meio da análise metalográfica, avaliamos de forma abrangente a qualidade da solda, incluindo a estrutura do metal de solda, crescimento do grão na zona afetada pelo calor e a presença de microfissuras, falta de fusão ou outros defeitos. Para superfícies processadas por EDM, avaliamos a camada recast e a profundidade da zona afetada pelo calor, fornecendo orientação para operações de acabamento subsequentes.

Análise de Falhas: Rastreamento de Origem de Fadiga, Início de Corrosão e Defeitos de Material

Quando falhas prematuras ocorrem, a análise metalográfica é uma ferramenta crucial para investigar a causa raiz. Ao seguir o caminho de propagação das fissuras por fadiga, podemos localizar os pontos de início. Ao examinar a microestrutura em regiões corroídas, podemos identificar os mecanismos de corrosão. Ao observar anomalias próximas às superfícies de fratura, podemos detectar defeitos inerentes do material. Essas informações fornecem diretrizes claras para otimizar o design e melhorar os processos.

Laboratório de Metalografia da Neway: Nossos Equipamentos, Processos e Conhecimento de Engenharia

O laboratório de metalografia da Neway opera sob um sistema abrangente de análise de qualidade. Desde o recebimento e registro da amostra até a emissão do relatório final, cada etapa segue procedimentos operacionais padrão rigorosos. Utilizamos equipamentos totalmente automáticos de retificado e polimento para garantir preparação consistente, e empregamos microscópios metalográficos avançados equipados com sistemas EDS para observação estrutural e análise composicional de micro-áreas.

Nossa equipe de engenheiros de materiais possui vasta experiência prática e é habilidosa em correlacionar características microestruturais com condições reais de serviço. Isso nos permite fornecer interpretações e recomendações com verdadeiro valor de engenharia. Seja para amostras de produção em baixo volume ou monitoramento de qualidade de produção em massa, entregamos suporte analítico preciso e oportuno.

Mais importante, integramos a análise metalográfica em nosso sistema de serviço completo, trabalhando em estreita colaboração com processos como retificação CNC para alcançar controle de qualidade em toda a cadeia de fabricação. Quando microestruturas anormais são identificadas, fazemos mais do que relatar problemas — propomos medidas de melhoria direcionadas, tanto do ponto de vista do material quanto do processo, ajudando os clientes a aprimorar fundamentalmente a qualidade de seus produtos.

Estudos de Caso: Como a Análise Metalográfica Resolve Problemas Reais de Engenharia

Caso 1: Falha Prematura em Engrenagens de Caixa de Câmbio Automotiva

Um importante fabricante automotivo relatou falhas precoces por picotamento em um lote de engrenagens de caixa de câmbio. A análise metalográfica revelou uma camada branca de gravação e microfissuras sob as superfícies dos dentes falhados, confirmando que queimaduras de retificação eram a causa raiz da falha. Com base nessa descoberta, otimizamos as condições de resfriamento no processo de retificação, resolvendo completamente o problema.

Caso 2: Avaliação da Interface de Revestimento em Lâminas de Motor Aeroespacial

Para o projeto de lâmina de motor de um cliente aeroespacial, a análise metalográfica foi usada para avaliar a interface entre o revestimento de barreira térmica e o substrato. Em algumas regiões, detectou-se excesso de camadas de óxido na interface. Ao ajustar os parâmetros de pulverização, conseguimos uma interface limpa com excelente travamento mecânico, melhorando significativamente a durabilidade do revestimento.

Caso 3: Detecção de Inclusões em Matérias-Primas para Implantes Médicos

No setor de dispositivos médicos, a inspeção metalográfica de um lote de matérias-primas para implantes ortopédicos revelou inclusões não metálicas acima dos limites de especificação. Essas inclusões poderiam atuar como pontos de início de corrosão ou fissuras dentro do corpo humano. Rejeitamos imediatamente o lote, garantindo a biocompatibilidade e segurança de longo prazo dos implantes finais.

Além do Controle de Qualidade: Prevendo o Desempenho do Ciclo de Vida com Dados Metalográficos

O valor da análise metalográfica vai muito além de rastrear problemas de qualidade existentes. Mais importante, ela permite prever o desempenho do produto. Estabelecendo correlações quantitativas entre características microestruturais e propriedades macroscópicas, podemos usar dados metalográficos para estimar vida à fadiga, resistência à corrosão e estabilidade em alta temperatura.

Por exemplo, estatísticas de tamanho de grão ajudam a prever resistência e tenacidade; a quantidade e distribuição de fases de reforço apoiam a estimativa de desempenho em alta temperatura; o tipo e a morfologia de inclusões não metálicas fornecem informações sobre limites de fadiga. Essa capacidade preditiva do micro para o macro permite avaliar o desempenho a longo prazo antes que as peças entrem em serviço, oferecendo base científica para otimização de projeto e avaliação de vida útil de componentes críticos.

Na Neway, integramos a análise metalográfica em todo o desenvolvimento de produto e controle de qualidade, acumulando e interpretando continuamente dados para aprimorar nossas tecnologias de usinagem de precisão. Isso nos capacita a entregar componentes com maior desempenho e vida útil prolongada para nossos clientes.