CNC加工のDFM:設計最適化とコスト削減のための10の黄金ルール

はじめに

CNC加工における効果的な量産設計(DFM:Design for Manufacturability)は、コスト削減、リードタイム短縮、安定した品質確保のために不可欠です。設計段階から加工上の制約を意識することで、生産開始前にムダやリスクを排除することができます。

ここでは、エンジニアがCNC加工部品を設計する際に押さえておきたい、DFMの「10のゴールデンルール」を紹介します。

1. 不要な高精度公差は避ける

±0.01 mm より厳しい公差は、本当に機能上必要な箇所にだけ適用すべきです。過剰な高精度公差は、切削速度の低下、検査工数の増加、不良リスクの上昇につながります。クリティカルな寸法を明確に整理し、「どこが機能上重要か」を図面上ではっきり伝えることが重要です。

2. 標準工具径を前提に設計する

3 mm、6 mm、12 mm などの標準的なエンドミル径・ドリル径を前提に設計することで、CAMプログラムが簡素化され、工具交換回数も削減できます。工具径に合わない半径指定や中途半端な溝幅は、特注工具や複数回の工具パスが必要となり、コストアップの原因になります。

3. 肉厚はできるだけ一定に保つ

アルミで 0.8 mm 未満、鋼材で 1.5 mm 未満の薄肉部は、加工中のビビり・たわみ・反りが発生しやすくなります。可能な限り肉厚は一定に保ち、鋭角な深いポケット形状は避けるのがDFMの基本です。

4. 穴の深さと径の比率を最適化する

ドリル加工では、穴の深さと径の比率を「深さ ≦ 直径の10倍(10:1)」に抑えることが推奨されます。極端な深穴は工具摩耗を早め、深穴用ドリルやペック加工サイクルが必要になり、サイクルタイムが大幅に増加します。

5. アンダーカットと鋭い内コーナーを最小限に

アンダーカット形状は、専用Tスロットカッターや放電加工(EDM)を必要とすることが多く、加工コストが一気に上がります。内部コーナーは、使用する工具径に合わせた最小R(工具径と同等以上)を設け、スムーズなツールパスが取れるように設計しましょう。

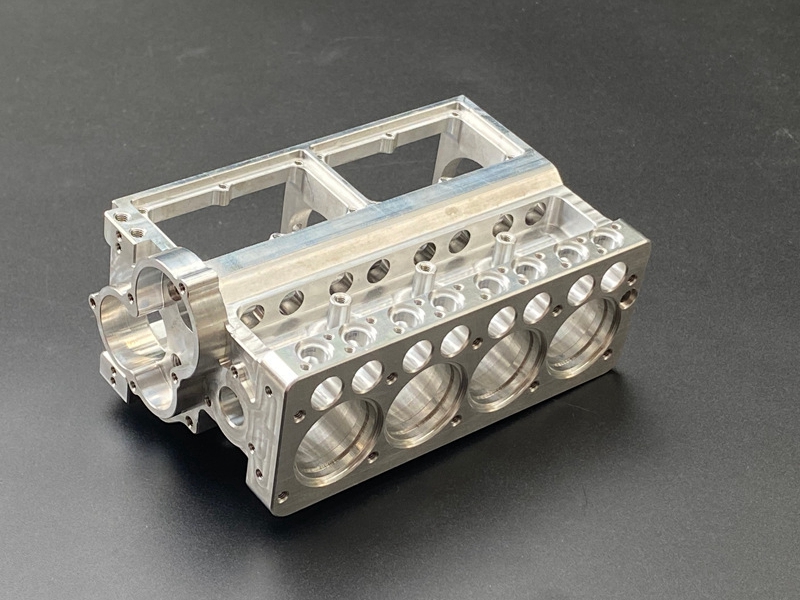

6. 段取り替えが少なく済むように設計する

1回のチャッキング(段取り)で加工できる形状が多いほど、治具の段取り時間や位置決め誤差が減らせます。対向面ごとに何度も向きを変えないと加工できない構造はなるべく避け、必要な場合は多軸加工の活用も視野に入れて設計します。

7. 加工性の高い材料を選定する

材料選定では、機械的性能と加工性のバランスを取ることが重要です。例えば、アルミ6061は切削性がよく、チタン合金やインコネルと比較して高送り・高回転での加工が可能です。後者は工具コストが高く、加工時間も長くなるため、用途とコスト要件を見極めたうえで選定する必要があります。

8. 可能な限り形状・フィーチャを統合する

隣接する穴をまとめる、不要なボスやリブを削減するなど、フィーチャ数を減らすことで加工時間を短縮できます。機能や強度に影響しない装飾的なディテールは、基本的にコストアップ要因と捉え、必要性を慎重に検討しましょう。

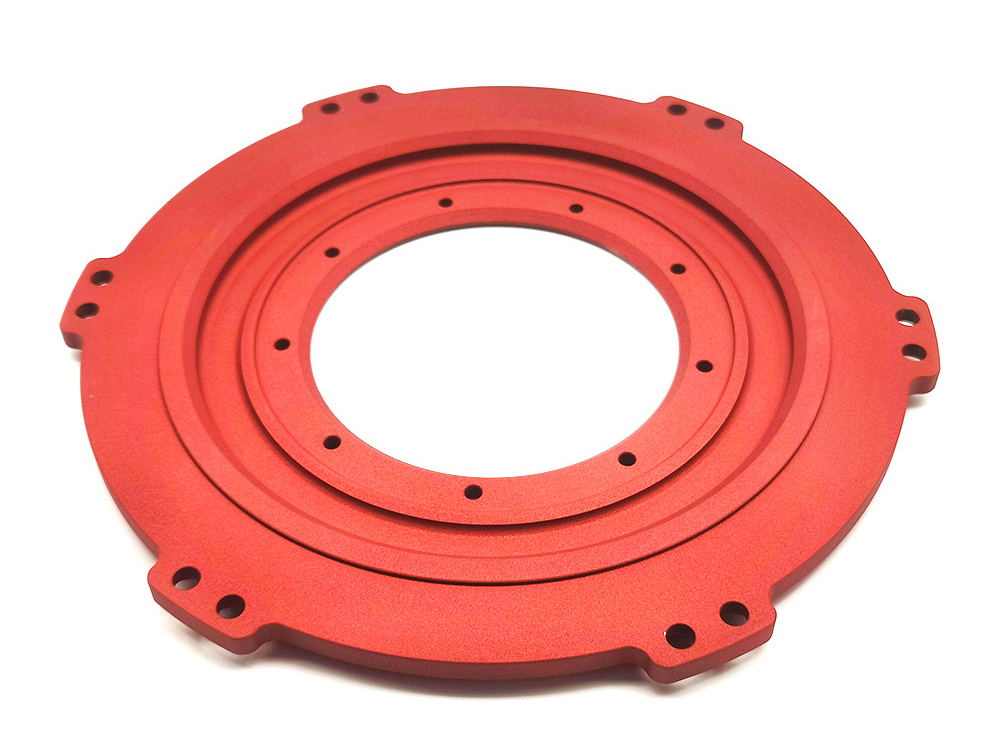

9. 仕上げ・表面処理を設計段階から考慮する

求められる表面粗さや表面処理に応じて、寸法公差や面粗さの余剰を設ける必要があります。たとえば、アルマイト処理や電解研磨を行う場合、皮膜厚や表面の平坦度変化をあらかじめ見込んだ設計にしておくことが重要です。

10. 図面注記は「正確・明確・漏れなく」

2D図面には、公差、ねじ仕様、表面粗さ、材料指定などの情報を過不足なく記載する必要があります。曖昧な指示や重複・矛盾する注記は、誤解や手戻りの原因となります。3Dモデルとの整合性も必ず確認し、モデルと図面の情報が食い違わないようにしておきましょう。

まとめ

DFMの考え方を設計初期から取り入れることで、CNC加工のコストを抑え、生産をスムーズにし、品質のバラつきを減らすことができます。最適な結果を得るためには、見積段階から技術フィードバックや加工ノウハウを提供できる信頼できるCNC加工サプライヤーと密に連携することが重要です。