小ロットCNC加工:品質とコストの両立戦略

イントロダクション

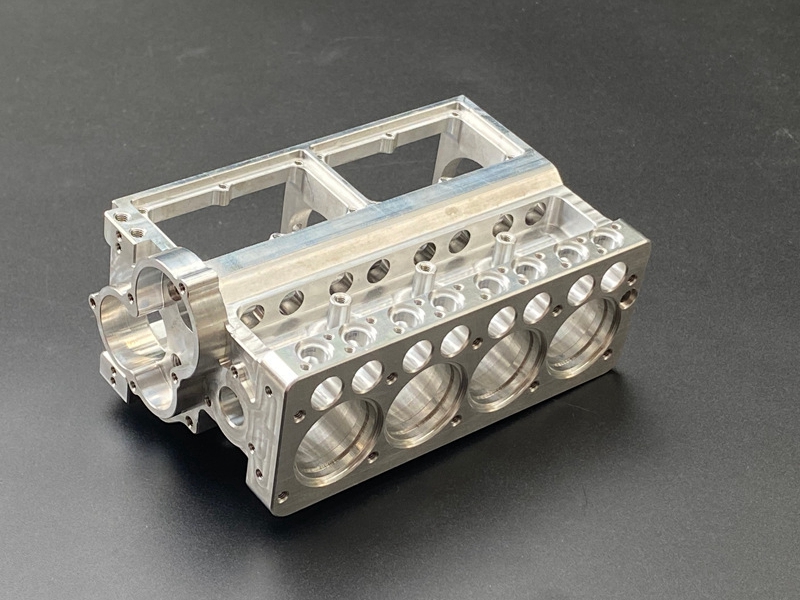

製品ライフサイクルが短くなり、カスタマイズ需要が高まるなか、小ロットCNC加工は重要な製造ソリューションとして位置づけられています。小ロットCNC加工を利用することで、数個から数百個までの高品質な精密部品を、リードタイムとコストをコントロールしながら生産することが可能です。

Neway Machiningでは、小ロットCNC生産は航空宇宙、医療機器、産業オートメーションなど幅広い業界で活用されており、少量生産であっても高い部品品質を確保しています。本ブログでは、エンジニアリングチームやバイヤーが小ロットCNC加工において、品質とコストの両立を図るために活用できる戦略について解説します。

小ロットCNC加工の価値提案

小ロットCNC加工は、他の製造方法にはない柔軟性を提供します。試作開発やニッチ製品の立ち上げを行う企業にとって、10~500個程度の精密部品を生産することは、大量生産よりも高い価値を生む場合が少なくありません。

これは特に航空宇宙分野において顕著であり、チタン構造部品やインコネル製ファスナーのように、複数回の設計改訂を前提としたコンポーネントで重要となります。小ロットCNC加工は、検証に必要な精度を確保しつつ、金型などのハードツーリングに伴う固定費を最小限に抑えることができます。

同様に、医療機器業界でも、小ロットCNC生産は治験段階や市場導入初期のフェーズで大きなメリットをもたらします。ジルコニアやチタン合金などの生体適合材料から加工される複雑な部品は、規制基準に適合する厳しい公差を維持した状態で供給する必要があります。

ロボティクスやオートメーション分野では、小ロットCNC加工はカスタムハウジング、アクチュエータブラケット、精密ギアなどの製造に最適です。こうした部品は、特殊装置向けに少量のみ必要とされるケースが多く見られます。

これらすべての分野に共通する小ロットCNC加工の価値は、迅速な設計反復を可能にし、在庫リスクを低減し、ターゲット市場に合わせたきめ細かな製品戦略を支える点にあります。

最大効率を実現するためのプロセス計画

小ロットCNC加工を最適化するには、精緻なプロセス計画が不可欠です。初期段階で適切な材料を選定することで、加工時間を短縮し、部品品質を向上させることができます。例えば、軽量構造部品にアルミニウム6061を採用することは、被削性と強度のバランスに優れ、多くの航空宇宙および産業用コンポーネントにおいてコスト効率の高い選択となります。

さらに、高度なCAD/CAMプログラミングは、生産性を大きく向上させます。シミュレーションベースのツールパス生成により、無駄な動きを減らし、サイクルタイムを短縮し、表面仕上げも改善できます。これは、インコネル625のような難削合金や、セラミック材料の複雑形状を加工する際に特に有効です。

効率的なワークホールディング(治具設計)も重要な要素です。モジュラー治具システムを用いることで、段取り替えを迅速に行うことができ、1バッチ内で複数の設計部品を加工する際に大きな効果を発揮します。例えば、少量バルブ部品の黄銅CNC加工にモジュラー治具を活用することで、セットアップ時間を大幅に短縮し、品質の一貫性を確保できます。

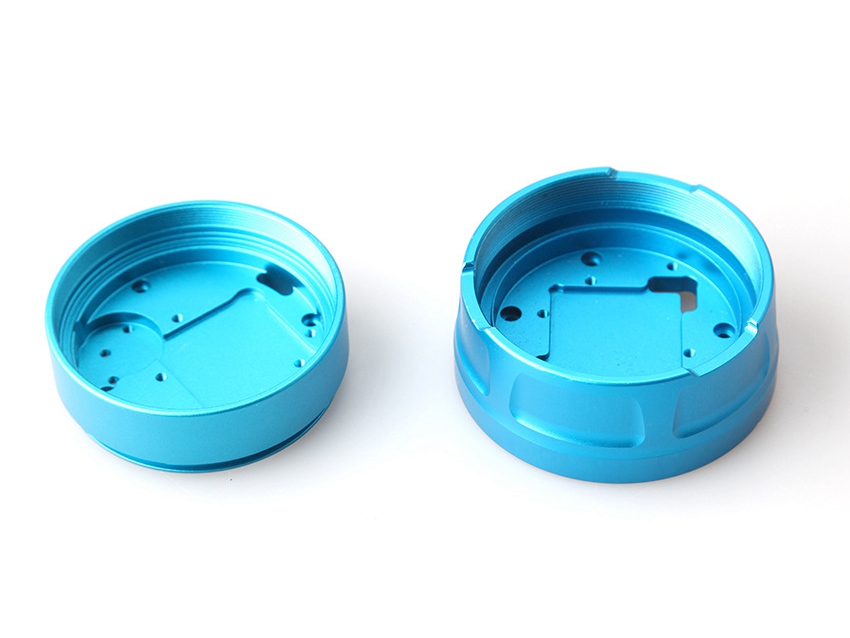

最後に、適切な表面仕上げプロセスを組み込むことで、過度なコスト増加を招くことなく部品価値を高めることができます。例えば、鋼部品に黒染め処理を、アルミ部品にアルマイト処理をピンポイントで指定することで、機能性と外観を両立させながらコスト管理を行うことができます。

小ロットCNC生産におけるコスト最適化戦略

効率的な材料利用

材料の選定と歩留まりは、小ロットCNC加工のコストに大きな影響を与えます。可能な限り、材料ロスを最小限に抑えられる在庫サイズを選ぶことが望ましいです。例えば、最終形状に近い寸法のアルミニウム7075の板材や丸棒を使用することで、加工時間と材料コストを削減できます。

場合によっては、予め焼入れされた材料を選定することで、加工後の熱処理工程を省略できることがあります。例えば、自動車や産業機器向けの高強度部品において、プリハードンの4140鋼を選択することで、製造リードタイムの短縮と工程削減が可能になります。

工具およびプログラミングの最適化

高品質な切削工具は、工具寿命を延ばし、加工効率を向上させます。コーティング付き超硬工具は、ハステロイC-22やステンレス鋼のような摩耗性の高い材料を加工する際に特に有効です。

さらに、最適化されたツールパスプログラミングは、サイクルタイムを短縮します。CAMソフトウェアは工具負荷をシミュレーションし、最適な送り速度と切削速度を提案できます。これは、過大な工具圧が変形を引き起こしやすい薄肉航空宇宙構造部品の加工において、特に重要です。

スマートな治具設計と段取り時間の短縮

小ロットCNC加工では、段取り時間が総コストの大きな割合を占めることがあります。モジュラー治具システムを使用することで、ワーク交換を高速化し、機械稼働率を向上させることができます。多様な小ロット部品(ロボット用センサハウジングやオートメーション用ブラケットなど)を加工する場合、クイックチェンジ治具はジョブ間のダウンタイムを大幅に削減します。

また、複雑または繊細な部品向けには、ラピッドモルディングによって製作されたカスタム治具が段取りの最適化に貢献することもあります。例えば、医療機器向けプロトタイプハウジングをPEEKから加工する場合、その形状や公差要求に合わせた専用治具を用いることで、安定した品質と高い再現性を確保できます。

戦略的な表面仕上げの選択

表面仕上げは、指定内容によってはコスト要因として大きく影響します。そのため、エンジニアは部品の機能要求に合わせて、適切な仕上げレベルを選ぶ必要があります。内部部品や機能試作の段階では、加工そのままの表面仕上げで十分な場合も多く、一方で、顧客に見える部品や腐食環境で使用されるコンポーネントには、電解研磨や耐熱バリアコーティングなどが求められることがあります。

必要な仕上げプロセスだけを選択することで、性能を維持しながら、1個あたりのコストを大幅に抑えることができます。

サプライヤーとの協働の活用

最終的には、CNCサプライヤーとの早期連携が最良の結果をもたらします。Neway Machiningのような経験豊富なサプライヤーは、加工を単純化しコストを削減するための設計変更を提案できます。例えば、薄肉部の肉厚を調整したり、リリーフ形状を追加することで、特に深いポケットや内部形状に対する工具のアクセス性を改善できます。

また、サプライヤーとの連携は正確な見積もりにもつながります。DFM(Design for Manufacturability)レビューを詳細に実施することで、材料種、公差、表面仕上げなど、すべてのコスト要因が見積もりに反映されます。この透明性は、バイヤーと製造側の双方にとって大きなメリットとなります。

小ロットCNCのプロセス管理と品質保証

工作機械の校正とメンテナンス

小ロットCNC加工における高精度は、まず工作機械の精度維持から始まります。特に、ジルコニアセラミック製外科用ツールや航空宇宙用チタンブラケットのような高精度部品を加工する場合、機械軸やスピンドルアライメントの定期的な校正が不可欠です。

適切にメンテナンスされた設備であれば、±0.005 mmクラスの厳しい公差も安定して達成できます。予防保全計画を徹底することで、寸法ドリフトや突発的なダウンタイムを回避でき、小ロットで短納期が求められる案件において特に重要です。

ツールパスの検証とシミュレーション

複雑形状の部品を加工する場合、ツールパスをシミュレーションソフトで事前検証することが不可欠です。高度なCAMソフトウェアは、干渉の可能性を検出し、最適な切削戦略を提案します。これは、加工硬化や歪みが生じやすいRene 41のような材料から薄肉航空部品を加工する際に特に有効です。

また、シミュレーションによって表面仕上げが課題となる領域を事前に把握できるため、実加工に入る前にプログラムを調整することができます。

工程内検査とモニタリング

工程内検査は、小ロット生産における品質の一貫性を確保するうえで重要な役割を果たします。多くのCNCマシンにはタッチプローブやレーザー測定システムが搭載されており、サイクル中に重要寸法を自動測定することができます。

例えば、産業オートメーション向けの精密部品を製造する場合、工程内プロービングによって、ベアリングシートや位置決め穴などの重要形状がバッチ全体を通じて公差内に収まっているかを確認できます。

さらに、主軸負荷、振動、温度などを監視するプロセスモニタリングシステムは、工具摩耗や材料異常を早期に検出する追加の防御策となります。これにより、不良品の発生や手直しの発生を最小限に抑えることができます。

加工後の計測(メトロロジー)

加工が完了した後は、厳格な検査によって部品が仕様を満たしているかを検証します。例えば、炭素鋼CNC加工による原子力用途の構造部品といった重要部品の小ロット生産では、次のような検査が行われることが一般的です。

CMMによる寸法測定

表面粗さ測定

硬さ試験

外観検査(キズ・打痕・変色などの目視確認)

検査結果を文書化することでトレーサビリティが確保され、航空宇宙、医療、原子力エネルギーなどの規制産業において顧客に対する確かなエビデンスを提供できます。

プロセス文書化と再現性

小ロット生産で安定した品質を実現するためには、加工プロセスのあらゆる要素を文書化することが重要です。これには次のような情報が含まれます。

詳細な段取りシート

工具リストとオフセット情報

治具設計図

検査計画書

例えば、民生電子機器向けのカスタム銅C110電気コネクタを製作する場合、プロセス文書を整備しておくことで、将来の追加生産においても同じ寸法精度と外観品質を安定して再現することができます。

さらに、明確な文書化はスケールアップにも大きな利点をもたらします。初回ロット50個の注文が、後に500個の生産へと拡大した場合でも、検証済みプロセスをそのまま展開できるため、ばらつきリスクを最小限に抑えつつ迅速に対応できます。

小ロットCNCにおける調達戦略と将来トレンド

適切なサプライヤーの選定

小ロットCNC加工で品質とコストの両立を図るには、能力の高いサプライヤーを選定することが不可欠です。バイヤーは次の観点からサプライヤーを評価すべきです。

対応可能なプロセス範囲: チタンCNC加工や航空宇宙向けの深穴加工など、複数の材料・プロセスに対応できるか。

表面仕上げオプション: テフロンコーティングや、顧客向け製品のためのカスタム研磨など、統合的なサービスを提供できるか。

過去の実績を示すケーススタディ、例えばオイル&ガス向け超合金CNC加工コンポーネントなどを評価することで、サプライヤーの技術力をより具体的に把握できます。

製造性を重視した設計(DFM)の推進

調達チームは、設計の早い段階からCNCサプライヤーと連携することが望まれます。設計段階でのDFMレビューにより、次のようなコスト削減の機会を事前に特定できます。

必要以上に厳しい公差の削減

標準工具で加工可能な形状への変更

アルミニウム2024からアルミ6061への材料変更など、非重要部品に対する代替材料の選定

こうした早期協業により、加工しやすく、かつ経済性に優れた設計を実現できます。

透明性の高い見積もりとコスト内訳

透明性の高い見積もりプロセスは、バイヤーとサプライヤー間の信頼構築に役立ちます。詳細な見積書には、次の内容が明確に示されていることが望まれます。

加工時間

材料費

表面処理費

検査およびドキュメンテーションの費用

例えば、真鍮C360製CNCバルブボディの見積もりでは、切削加工、バリ取り、タンブリングなどの工程ごとのコストを分けて提示することで、バイヤーはトレードオフを理解しながら仕様調整を行うことができます。

将来トレンド:デジタル化と自動化

新たなトレンドは、小ロットCNC加工の姿を大きく変えつつあります。

デジタルワークフロー: クラウドベースのプロジェクトマネジメントプラットフォームにより、OEMとサプライヤー間のコミュニケーションが円滑になり、試作や短納期案件のリードタイム短縮につながります。

ハイブリッド製造: 3DプリンティングとCNC加工を組み合わせることで、従来困難だった複雑形状を実現しつつ、発電関連部品などでコスト削減を可能にします。

サステナビリティ: ポリカーボネートCNC加工における材料使用の最適化や、ベリリウム銅のような金属切削屑のリサイクルなど、環境負荷を抑える取り組みも進んでいます。

ローカル生産とアジャイルなサプライチェーン

地域に近い場所での小ロットCNC生産は、リードタイムと物流コストの削減につながります。これは、設計サイクルの速い民生製品分野のように、アジリティが競争優位性に直結する業界で特に価値があります。

また、少量生産と量産の両方に対応できるサプライヤーは、試作から本格量産へのスケールアップまで一貫してサポートできるため、長期的な製品ライフサイクルにおいて大きな価値を提供します。