5軸CNCフライス加工:高精度製造を変革する技術

Introduction

Introduction

コンピュータ数値制御(CNCフライス加工)技術は常に進化を続けており、高精度製造の水準を押し上げています。その中でも最も革新的な技術のひとつが5軸CNCフライス加工です。この技術により、精度、複雑形状への対応力、生産スピードが大きく向上しました。本記事では、5軸CNCフライス加工の基本原理、その利点、そして現代の高精度製造における重要な役割について解説します。

5軸CNCフライス加工とは?

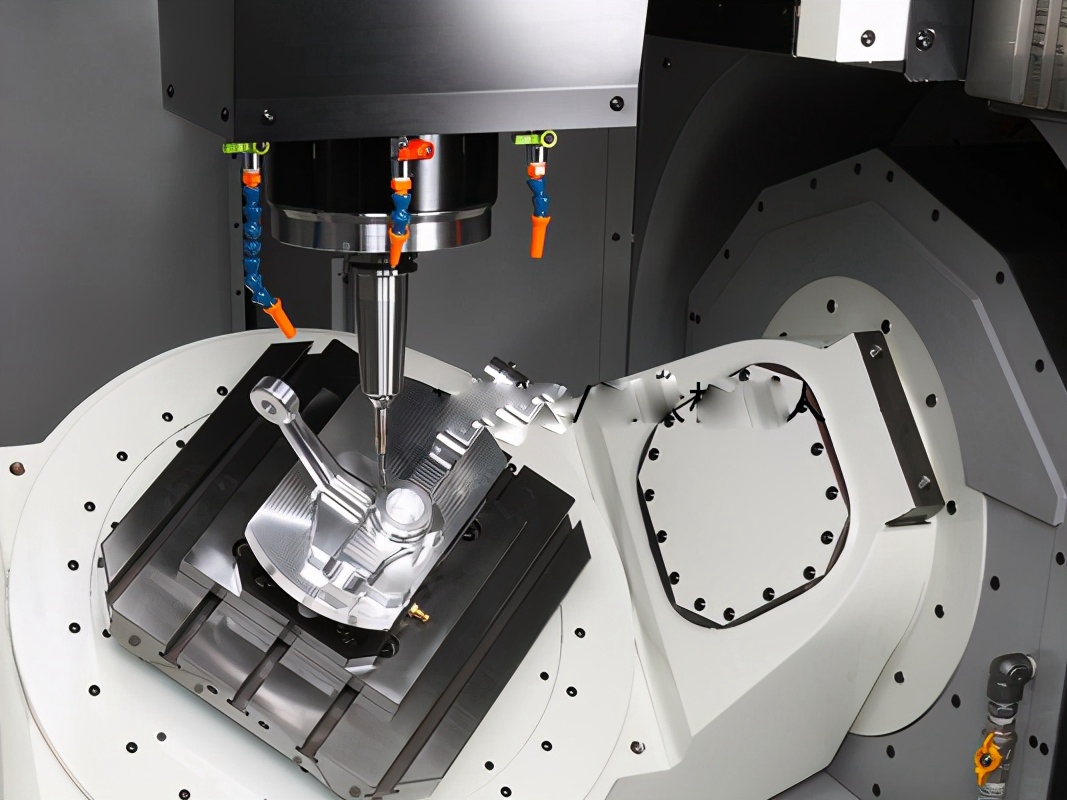

5軸CNCフライス加工は、高度な切削加工技術であり、通常の直線3軸(X・Y・Z軸)に加えて、2つの回転軸(A軸と、B軸またはC軸)を同時に制御しながら工具を動かすことができます。この多方向・同時制御により、従来の加工方法では困難、あるいは不可能であった複雑な3D形状を、高精度かつ効率的に加工することが可能になります。

追加軸による主なメリット

回転軸が加わることで、加工の自由度が飛躍的に向上します。ワークを複数方向から一度に加工できるため、より高い精度、工程数の削減、段取り回数の低減が実現でき、非常に複雑な部品でも効率よく製造できます。

5軸CNCフライス加工の主なメリット

卓越した精度と寸法安定性

5軸CNCフライス加工では、加工中にワークの姿勢を連続的に最適な方向へと自動調整できます。そのため、従来のような頻繁なワークの付け替えが不要となり、位置決め誤差や公差スタックアップを大幅に抑えることが可能です。

加工時間の短縮と生産性の向上

5軸同時制御により、手動による段取り替えや複数回のセットアップが不要になり、加工時間を大幅に短縮できます。その結果、リードタイムの短縮と高い生産性が両立でき、大量生産や高頻度の試作にも適したプロセスとなります。

高度に複雑な形状の加工能力

回転軸を活用することで、航空機用タービンブレード、複雑な金型、精密医療機器など、複雑な3D形状部品を少ない工程で加工できます。アンダーカットや多面加工が必要な部品でも、一度のセットアップで仕上げられるケースが増えます。

段取り削減と高い一貫性

必要な段取り回数が少なくなることで、工程間の誤差要因が減少し、製品のばらつきが抑えられます。結果として、短時間で安定した品質の部品を繰り返し生産できるようになります。

さまざまな業界における適用事例

航空宇宙産業

航空宇宙分野では、5軸CNCフライス加工が精度が極めて重要な部品の製造に広く用いられています。例えば、エンジンタービンブレード、構造部材、空力特性が重要な外装部品などが対象です。これにより、加工時間の短縮と部品精度の向上が同時に実現できます。

自動車産業

自動車メーカーは、トランスミッション部品、エンジンブロック、サスペンション部品など、複雑かつ高精度が求められるコンポーネントの加工に5軸CNCフライス加工を活用しています。これにより、生産の効率化と品質の安定化を両立し、車両性能に直結する部品品質を保証します。

医療産業

医療機器製造では、手術用器具、インプラント、歯科デバイス、義肢など、高い精度と信頼性が必須の部品に5軸CNCフライス加工が活用されています。これにより、患者の安全性と治療効果に直結する高品質な部品の供給が可能になります。

カスタム複雑試作品

試作・開発フェーズでは、5軸CNCフライス加工を用いることで、複雑なデザインの試作部品を短期間で製作できます。これにより、設計検証や機能テストを迅速に行うことができ、製品開発サイクルの大幅な短縮につながります。

5軸CNCフライス加工に適した材料

金属および合金

5軸CNCフライス加工は幅広い金属材料に対応しています。アルミニウム合金、チタン、ステンレス鋼、高性能超合金であるインコネル、ハステロイ、ニモニックなどが代表例です。

樹脂および複合材料

PEEK、ABS、ポリカーボネート、ナイロンなどのエンジニアリングプラスチックや複合材料も高精度に加工可能です。軽量かつ高強度が求められる分野で多く利用されています。

セラミックス

ジルコニアやアルミナといったファインセラミックスも、5軸CNCフライス加工により高精度に加工できます。航空宇宙、医療、電子部品など、高性能が求められる用途で活用されています。

5軸加工部品を強化する表面処理

電気めっき

電気めっきは、部品の強度、耐食性、美観を向上させる表面処理です。クロム、亜鉛、ニッケルなどのめっき層を付与することで、過酷な環境下での耐久性を高めます。

粉体塗装

粉体塗装は、優れた耐候性・耐食性と意匠性を兼ね備えた表面処理方法です。自動車部品やコンシューマ製品など、外観と耐久性が重視される用途で広く使用されています。

アルマイト処理(陽極酸化)

アルマイト処理は、主にアルミ部品に対して行われ、耐食性や表面硬度を大幅に向上させる表面処理です。カラーリングも可能で、機能性とデザイン性を両立できます。

熱処理

焼なましや焼入れなどの熱処理は、金属材料の機械的特性、強度、耐摩耗性を向上させる重要なプロセスです。特に合金鋼や超合金部品では、適切な熱処理により耐久性と信頼性が大きく向上します。

研磨・表面仕上げ

高度な研磨・仕上げ処理により、外観品質だけでなく、寸法精度や表面粗さも改善されます。細部まで仕上げが求められる医療機器や高級コンシューマ製品では、研磨と精密仕上げが不可欠です。

5軸CNCフライス加工サービス業者の選び方

技術力と専門性

高性能な5軸設備を保有し、熟練マシニストとCAMエンジニアを擁しているかが重要です。複雑な加工案件でも安定した品質を提供できる技術基盤が求められます。

設備精度とソフトウェア技術

使用しているCNC機械の精度レベルや、導入しているCAD/CAMソフトウェアの品質は、最終的な加工精度と再現性を左右する重要な要素です。最新技術への投資状況も確認ポイントになります。

品質保証体制

ISO認証などの品質マネジメントシステムや、CMM測定などの詳細な検査プロセスを備えた業者を優先すべきです。これにより、量産においても一貫した高品質を確保できます。

コストパフォーマンスと納期対応

競争力のある価格設定に加えて、信頼できる納期管理と、プロジェクト規模に応じたスケーラビリティも重要です。品質を犠牲にすることなく、柔軟に対応できるパートナーを選びましょう。

5軸CNCフライス加工向け設計最適化のポイント

効果的なCADモデリング

5軸加工の能力を最大限活かすには、CAD段階から工具アクセス性や干渉を考慮したモデル設計が重要です。適切なR付けや形状分割により、加工性と品質を両立できます。

材料選定のポイント

加工性、コスト、最終用途での性能をバランスさせて材料を選択します。5軸加工の強みを活かせる高強度合金や高性能樹脂なども、用途に応じて積極的に検討すべきです。

必要十分な範囲での形状簡略化

機能を損なわない範囲で形状を簡略化することで、加工工数・ツールパスの複雑さ・段取り時間を削減でき、結果としてコストダウンと納期短縮につながります。

表面仕上げ・公差の明確な指定

必要な表面粗さや寸法公差を図面で明確に定義しておくことで、加工工程や後処理の計画が立てやすくなり、見積り精度の向上と手戻りの防止につながります。

まとめ

5軸CNCフライス加工技術は、高度な複雑形状、優れた精度、短い生産リードタイムを同時に実現することで、高精度製造の在り方を大きく変えつつあります。信頼できる加工パートナーを選定し、設計段階から5軸対応を前提とした最適化を行うことで、高品質・高生産性・高コストパフォーマンスを兼ね備えた製造を実現できます。