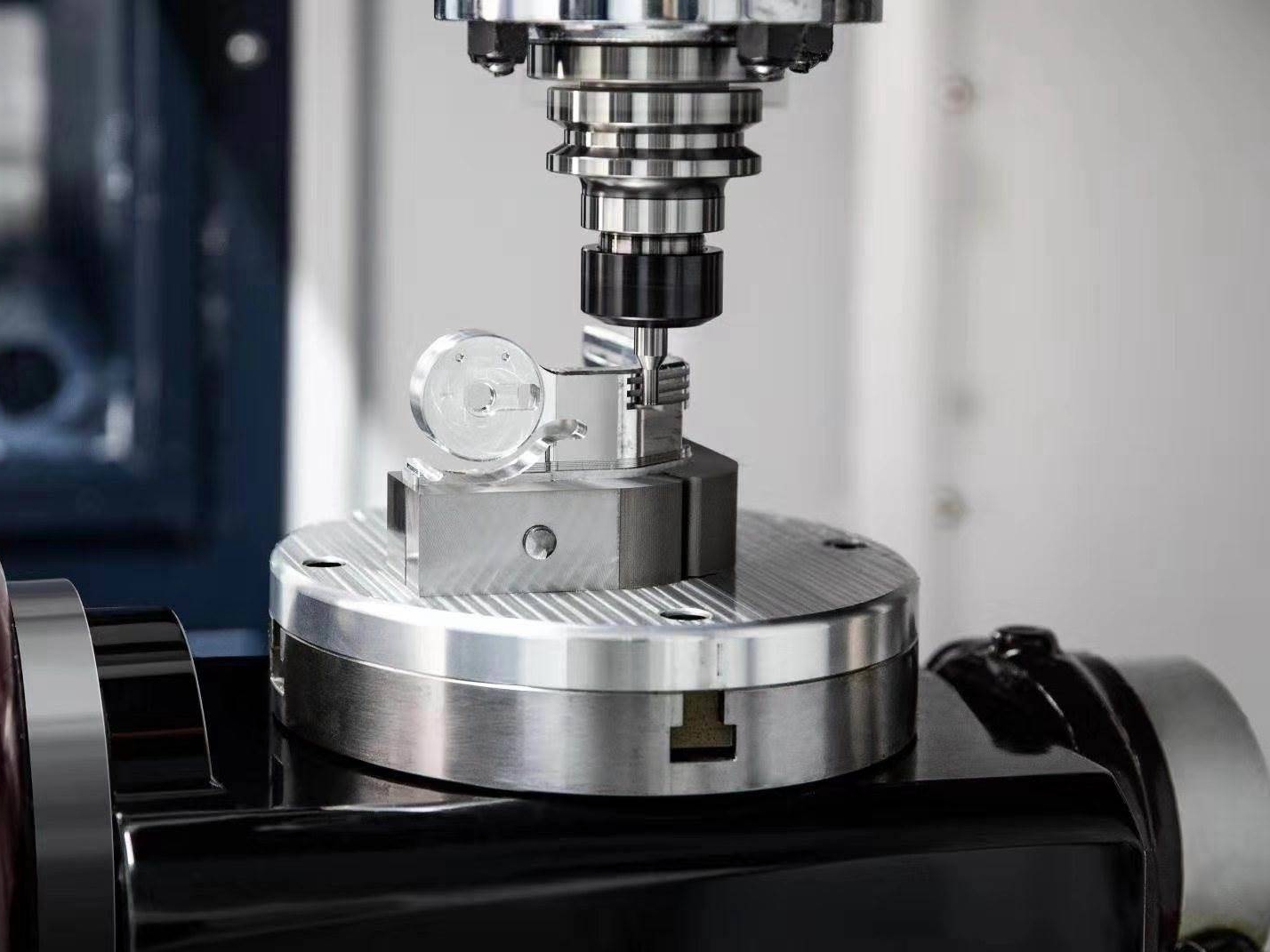

4軸CNCフライス加工:複雑形状部品の高精度を実現

はじめに

コンピュータ数値制御(CNCフライス加工)は、複雑形状部品の製造において、他に類を見ない精度を実現し、製造業に大きな変革をもたらしました。高度なCNC技術の中でも、4軸CNCフライス加工は、複雑なジオメトリを効率的に加工できる点で優れています。ワークを4軸で回転させながら加工できる独自の機能により、精度と汎用性が向上し、さまざまな製造分野で重要な役割を果たしています。

4軸CNCフライス加工とは?

4軸CNCフライス加工は、4つの軸を同時に制御して加工を行う方法です。X・Y・Zの直線3軸のみが動く従来の3軸CNCマシンとは異なり、4軸CNCでは、追加の回転軸(A軸)が組み込まれています。この回転軸により、工具はワークに対して複数方向からアクセスでき、手動での付け替え(段取り替え)を行うことなく加工できるため、加工スピードと精度が大幅に向上します。

3軸CNCフライス加工との違い

標準的な3軸CNCフライスでは、切削工具はX・Y・Zの直線方向のみを移動し、比較的シンプルな部品の加工には適していますが、複雑な形状には効率が落ちます。一方、4軸CNCフライス加工では、自動制御された回転軸を追加することで、加工中の頻繁なワーク再位置決めを不要にし、複雑な部品でも高精度かつ短時間で加工できます。

4軸CNCフライス盤の主な種類

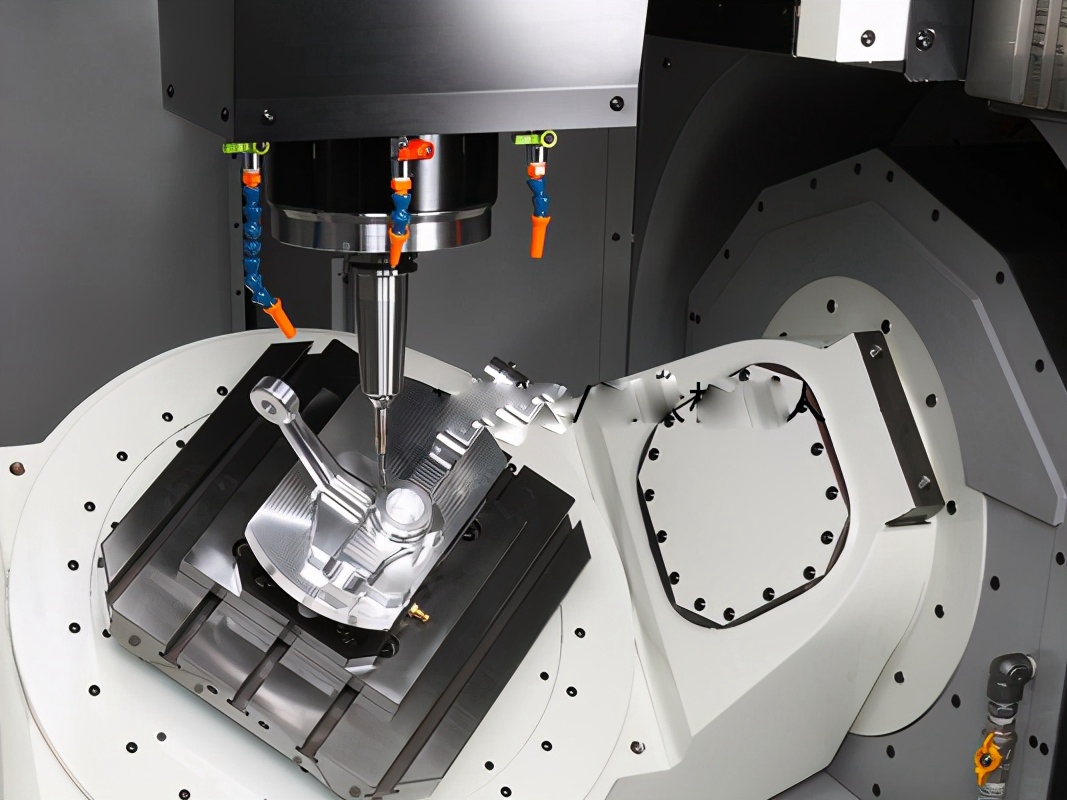

4軸CNCマシンには主に次の2タイプがあります:

縦型4軸マシン:垂直スピンドルを持ち、X軸回りの回転機能を備えたタイプで、多用途な加工に適しています。

横型4軸マシン:水平スピンドルと、Y軸回りに回転するテーブルを備えたタイプで、大型・長尺ワークの加工に適しています。

4軸CNCフライス加工のメリット

高い精度と寸法安定性

第4軸の追加により、ワークの付け替えなしで複雑形状を連続加工できるため、位置誤差が蓄積しにくく、非常に高い精度で部品を仕上げられます。厳しい業界標準にも対応できるタイトな公差を満たすことが可能です。

複雑形状の加工能力

航空機用タービンブレード、自動車部品、精密医療機器など、複雑な3D形状を必要とする業界では、4軸CNCフライス加工の多方向加工能力が大きな強みとなります。

加工時間の短縮

加工途中での手動による段取り替えを減らすことで、停止時間が最小化され、全体のサイクルタイムが短縮されます。その結果、生産効率が向上します。

量産における生産効率向上

複雑部品のバッチ生産がより効率的かつ安定して行えるようになり、不良やバラツキを減らしつつ、総生産量の向上に貢献します。

代表的な用途と対応業界

航空宇宙部品

航空宇宙分野では、タービンブレード、機体構造部品、高精度エンジン部品などの製造に4軸CNCフライス加工が広く用いられています。

自動車部品

自動車メーカーは、ギアボックスハウジング、トランスミッション部品、エンジン周りの精密部品の製造に4軸加工を活用しています。

医療機器

手術器具、インプラント、義肢など、複雑かつ高精度が求められる医療デバイスの加工にも4軸CNCフライス加工が適しています。

カスタム複雑試作品

電子機器、ロボティクス、コンシューマ製品の開発部門では、高精度かつリードタイムの短い試作のために、4軸CNCフライス加工が活用されています。

4軸CNCフライス加工に適した材料

金属・合金

アルミニウム合金、チタン、ステンレス鋼、炭素鋼、およびインコネルやハステロイなどの超合金は、4軸技術で効率的に加工できます。

プラスチック

ABS、ナイロン、PEEK、デルリン(POM)、ポリカーボネートなどのエンジニアリングプラスチックも、4軸CNCフライスで高精度に加工可能です。

セラミック

ジルコニアやアルミナなどの高機能セラミックスも4軸技術により効率よく加工でき、高性能用途に適しています。

4軸フライス加工後に必要な代表的表面処理

後処理は、機能性と外観の両方を向上させるために重要です:

アルマイト処理:アルミ部品の耐食性と耐久性を向上させます。

電気めっき:耐食性・耐摩耗性・外観品質を高める金属コーティングです。

研磨:滑らかで美しい表面を実現し、医療・コンシューマ分野で求められる外観品質を確保します。

粉体塗装:環境保護機能と意匠性を兼ね備えた表面仕上げ方法です。

熱処理:硬度や耐摩耗性などの機械特性を向上させ、部品寿命を延ばします。

4軸CNCフライス加工業者選定時の重要ポイント

技術力と専門知識

高度な4軸設備を保有し、複雑加工に対応できる熟練マシニストとエンジニアリング体制を持つ業者を選ぶことが重要です。

設備精度とソフトウェア技術

最新のCNC制御技術と統合されたCAD/CAMソフトウェアを使用しているかどうかは、安定した高精度加工を行う上で重要な判断基準です。

品質保証体制

ISO認証などの厳格な品質基準を遵守し、詳細な検査プロセスを備えた業者を選定することで、信頼性の高い結果が得られます。

コストと納期対応力

競争力のある価格設定に加え、効率的なリードタイムと生産量への対応力も重要です。プロジェクト規模に応じたスケーラビリティを確認しましょう。

4軸CNCフライス加工向け設計最適化のポイント

効果的なCADモデリング

4軸加工の特性を考慮した設計を行うことで、工具アクセス性の向上や段取り回数の削減につながります。

材料選定のポイント

加工性、性能特性、コストのバランスを踏まえ、最終用途に適した材料を選択することが重要です。

形状簡略化によるコスト・時間削減

必要以上に複雑な形状を避け、可能な範囲でシンプルな設計とすることで、加工工数・コスト・リードタイムを大幅に削減できます。

表面仕上げと公差の事前検討

図面上で必要な表面粗さや寸法公差を明確に定義することで、正確な見積りと効率的な加工プロセスにつながります。

まとめ

4軸CNCフライス加工は、複雑部品の製造において精度と効率を大きく向上させる技術です。その高度な加工能力により、航空宇宙、自動車、医療などの産業は、品質・スピード・コスト効率の面で大きなメリットを得ています。適切な加工パートナーを選び、設計段階から4軸加工を前提とした最適化を行うことで、要求の厳しい性能・精度基準を安定して満たすコンポーネントを継続的に供給することが可能になります。