CNC-bearbeitete Oberflächen: Von der Grundglättung bis zu Spezialbeschichtungen

Einführung

Die Oberflächenbeschaffenheit eines CNC-bearbeiteten Teils spielt eine entscheidende Rolle für dessen Leistung, Erscheinungsbild und Lebensdauer. Von der Reibungsreduzierung in mechanischen Systemen bis hin zur Verbesserung der Korrosionsbeständigkeit in rauen Umgebungen kann die Wahl der richtigen Oberflächenbehandlung die Funktion und den Lebenszyklus Ihrer Komponente direkt beeinflussen.

Das Verständnis der Eigenschaften jeder Oberflächenbehandlung – von as-machined-Oberflächen bis hin zu fortschrittlichen Thermalbeschichtungen – ist entscheidend, um die Produktleistung und den Fertigungsnutzen zu optimieren.

Grundlegende Oberflächen für CNC-bearbeitete Teile

Diese Nachbearbeitungsverfahren werden in der Regel direkt nach der Bearbeitung angewendet, um scharfe Kanten zu entfernen, die Optik zu verbessern oder grundlegende Maßvorgaben zu erfüllen. Obwohl sie als „grundlegend“ gelten, sind sie entscheidend, damit Teile funktionale und sicherheitsrelevante Anforderungen erfüllen.

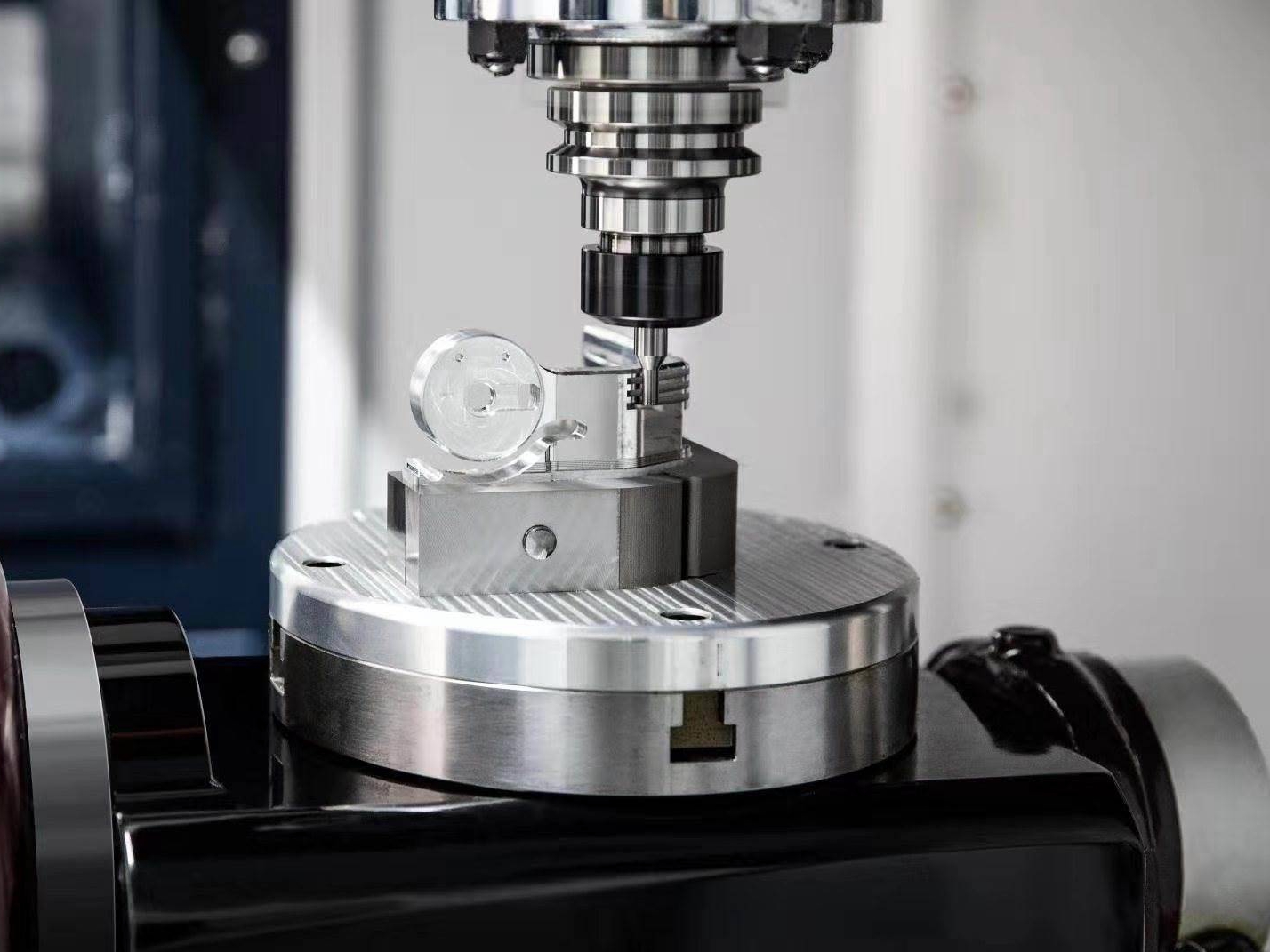

1. As-machined-Oberfläche

Die as-machined-Oberfläche ist der Standardzustand eines CNC-Teils direkt nach der Bearbeitung, etwa nach Fräsen, Drehen oder Schneiden. Sie weist sichtbare Werkzeugspuren auf und zeigt typischerweise eine Oberflächenrauheit von ungefähr Ra 3,2 µm.

Dieser Zustand ist ideal für interne mechanische Komponenten oder nicht-sichtbare Teile, bei denen die Maßgenauigkeit wichtiger ist als das Erscheinungsbild. Viele interne Industriekomponenten nutzen diese Oberfläche, um unnötige Kosten zu vermeiden und dennoch enge Toleranzen einzuhalten.

2. Entgraten und Trowalisieren

Trowalisieren (Tumbling) ist ein mechanischer Prozess, bei dem bearbeitete Teile in einer Vibrations- oder Trommelanlage mit Schleifkörpern behandelt werden. Dadurch werden Grate und scharfe Kanten entfernt, was die Handhabungssicherheit und die Montagegenauigkeit verbessert. Die Oberflächenrauheit verbessert sich typischerweise auf Ra 1,6–3,2 µm.

Dieses Verfahren ist besonders nützlich für kleine bis mittlere Serien von Metall- und Kunststoffteilen mit komplexen Geometrien oder vielen Kanten.

3. Glasperlenstrahlen und Sandstrahlen

Sandstrahlen oder Glasperlenstrahlen nutzt Druckluft und Strahlmittel, um die Oberfläche zu reinigen und zu strukturieren. Es erzeugt ein gleichmäßiges mattes oder satiniertes Erscheinungsbild und entfernt kleinere Verunreinigungen oder Bearbeitungsspuren.

Typische Anwendungen sind:

Vorbehandlung vor Beschichtung oder Eloxal

Optische Vereinheitlichung sichtbarer mechanischer Bauteile

Griffige Oberflächen für Handteile oder Bedienkomponenten

Die Ra-Werte liegen in der Regel zwischen 1,6 und 3,2 µm – abhängig von Strahlmittel und Druck.

4. Polieren

CNC-Polieren ist ein manueller oder mechanischer Prozess, um sehr glatte, glänzende Oberflächen mit minimaler Rauheit zu erzielen. Dies ist essenziell für medizinische Instrumente, Reflektoren oder sichtbare Designbauteile, bei denen die Oberfläche Teil der Produkterfahrung ist.

Mechanisches Polieren kann die Rauheit auf unter Ra 0,2 µm reduzieren

Elektropolieren (für Edelstahl) erzeugt ultrasmoothe, passivierte Oberflächen

Typische Anwendungen sind medizinische Komponenten in Chirurgiequalität und hochpräzise optische Vorrichtungen.

Funktionale Oberflächenbeschichtungen und -behandlungen

Über die reine Glättung hinaus benötigen CNC-bearbeitete Komponenten häufig spezielle Oberflächenbehandlungen, um Korrosionsbeständigkeit, elektrische Eigenschaften, Temperaturbeständigkeit und Verschleißschutz zu verbessern. Diese Behandlungen sind insbesondere in der Luft- und Raumfahrt, Medizintechnik, Automobilindustrie und Elektronik relevant.

5. Anodisieren (Typ I, II, III)

Anodisieren ist ein elektrochemischer Prozess, der eine kontrollierte Oxidschicht auf Aluminiumteilen erzeugt. Er erhöht Härte, Verschleiß- und Korrosionsbeständigkeit und ermöglicht zugleich Farbtöne für optische oder organisatorische Zwecke.

Typ I (Chromsäure): Dünne Schicht, minimale Maßänderung

Typ II (Schwefelsäure): Dekorativ, einfärbbar, ~10–25 µm Schichtdicke

Typ III (Harteloxal): Für Hochverschleißanwendungen, Schichtdicke bis zu 100 µm

Eingesetzt in Luft- und Raumfahrtwinkeln, Drohnengehäusen und Elektronikgehäusen.

6. Galvanisieren (Nickel, Chrom, Zink)

Galvanische Beschichtungen fügen der Oberfläche von CNC-Teilen eine Metallschicht hinzu und bieten verbesserte Optik, Verschleißschutz und elektrische Leitfähigkeit.

Nickelplattierung erhöht Korrosionsbeständigkeit und Gleitfähigkeit

Chromplattierung sorgt für spiegelähnliche Optik und hohe Oberflächenhärte

Zinkplattierung schützt Stahlbauteile vor Korrosion im allgemeinen Einsatz

Galvanisierte Teile werden häufig in Konsumgütern, Zierleisten im Automobilbereich und Hydraulikarmaturen eingesetzt.

7. PVD-Beschichtung (Physical Vapor Deposition)

PVD-Beschichtungen bringen dünne metallische oder keramische Schichten auf, um die Härte zu erhöhen, Reibung zu reduzieren und Farbe oder Reflexion zu erzeugen. Typische Beispiele sind Titannitrid (TiN), Zirkoniumnitrid (ZrN) und DLC (diamond-like carbon).

Schichtdicke: 1–5 µm

Härte: bis zu 2500 HV

Farben: Gold, Silber, Schwarz, Bronze usw.

Eingesetzt in Schneidwerkzeugen, hochbeanspruchten Konsumgüterteilen und chirurgischen Instrumenten, bei denen Hygiene und optische Präzision erforderlich sind.

8. Thermisches Spritzen und Cerakote

Thermische Spritzbeschichtungen – etwa Plasma-, Lichtbogen- oder Flammspritzen – bringen geschmolzene Partikel auf die Oberfläche auf und erzeugen eine haftende Schicht, die vor Hitze, Verschleiß und chemischen Angriffen schützt. Cerakote ist ein keramisch-polymeres Beschichtungssystem, das insbesondere in Feuerwaffen, Luft- und Raumfahrt- sowie Marineanwendungen verwendet wird.

Beständig gegen Temperaturen bis zu 1000 °C

Ideal für Teile mit hoher mechanischer Belastung oder aggressiven Medien

Auswahl der richtigen Oberfläche: technische und wirtschaftliche Aspekte

Die Wahl einer geeigneten Oberflächenbehandlung hängt von mehreren Faktoren ab, die über die reine Optik hinausgehen. Konstrukteure müssen Leistungserwartungen, Toleranzen, Geometrie der Bauteile und Kostenfolgen abwägen.

Wichtige Auswahlkriterien:

Materialkompatibilität: Nicht alle Behandlungen eignen sich für jedes Material. Anodisieren ist beispielsweise nur für Aluminium geeignet, während PVD ideal für Stahl, Titan und Schnellarbeitsstähle ist.

Einfluss auf Maße: Harteloxal kann bis zu 100 µm pro Seite hinzufügen und damit kritische Toleranzgrenzen überschreiten. Polieren oder Elektropolieren hingegen entfernt Material und sollte bei der Auslegung für Maßgenauigkeit berücksichtigt werden.

Funktionale Anforderungen

Reibungsreduzierung → Polieren oder PVD

Korrosionsschutz → Anodisieren, galvanische Beschichtung oder PTFE-Beschichtung

Kosmetische Oberfläche → Glasperlenstrahlen, Chromplattierung oder Lackierung

Hitzebeständigkeit → Thermische Spritz- oder Keramikbeschichtungen

Kosten-/Leistungsabgleich: Oberflächenbehandlungen können die Teilekosten je nach Komplexität und Nachbearbeitungsfolge um 10–50 % erhöhen. Gleichzeitig verlängern sie jedoch häufig die Produktlebensdauer erheblich und senken langfristige Wartungs- und Ausfallkosten.

Branchenanwendungen nach Oberflächentyp

Branche | Verwendete Oberfläche | Zweck |

|---|---|---|

Medizintechnik | Elektropolieren, PVD | Sterilisationsfähigkeit, Biokompatibilität |

Luft- und Raumfahrt | Harteloxal, thermisches Spritzen | Gewichtsersparnis, Korrosions- und Hitzebeständigkeit |

Unterhaltungselektronik | Glasperlenstrahlen, Anodisieren | Einheitliche Oberfläche, optische Aufwertung |

Automobilindustrie | Chromplattierung, PTFE-Beschichtung | Optik, Verschleißschutz |

Rüstungs- und Verteidigungssektor | Cerakote, PVD | Geringe Reibung, Abrieb- und Hitzebeständigkeit |

Vergleichstabelle für Oberflächenleistungen

Oberflächentyp | Oberflächenrauheit (Ra, µm) | Korrosionsbeständigkeit | Verschleißbeständigkeit | Optische Qualität | Kosteneinfluss |

|---|---|---|---|---|---|

As-machined (roh bearbeitet) | ~3,2 | Niedrig | Niedrig | Schwach | Minimal |

Trowalisieren | 1,6–3,2 | Niedrig | Niedrig | Mittel | Niedrig |

Glasperlenstrahlen | 1,6–3,2 | Mittel | Mittel | Gut | Mittel |

Polieren | ≤0,2 | Niedrig | Niedrig | Ausgezeichnet | Hoch |

Anodisieren | 0,5–1,5 | Hoch | Mittel | Gut | Mittel |

Galvanisieren | 0,2–1,0 | Hoch | Hoch | Ausgezeichnet | Mittel–hoch |

PVD | ≤0,5 | Hoch | Sehr hoch | Gut | Hoch |

Thermisches Spritzen | Variabel | Sehr hoch | Sehr hoch | Mittel | Hoch |

Fazit

CNC-bearbeitete Teile können durch die richtige Oberflächenbehandlung deutlich aufgewertet werden – von der einfachen Glättung zur Erfüllung funktionaler Toleranzen bis hin zu High-End-Beschichtungen, die schützen, isolieren und optisch veredeln. Die Auswahl der geeigneten Oberfläche beeinflusst nicht nur die Leistung des Bauteils, sondern auch die Gesamtbetriebskosten, die Nutzerzufriedenheit und die Einhaltung branchenspezifischer Normen.

Für präzisionsgetriebene Branchen wie Luft- und Raumfahrt, Verteidigung, Medizintechnik und Elektronik ist die Oberflächenbehandlung keine rein kosmetische Option, sondern eine kritische ingenieurtechnische Entscheidung. Ob Harteloxal für Aluminiumkomponenten in der Luftfahrt oder Chromplattierung für hochglänzende Zierleisten im Automobilbereich – die richtige Prozesswahl kann langfristig sowohl mechanischen als auch wirtschaftlichen Mehrwert liefern.

Bei Neway unterstützen wir unsere Kunden von der Beratung zur Oberflächenbehandlung bis hin zur Serienproduktion und bieten CNC-Bearbeitungsdienstleistungen in Kombination mit Oberflächenbehandlungen, die anspruchsvolle Anforderungen an Materialien und Märkte erfüllen.

FAQ

Beeinflusst Anodisieren die Maße von Präzisions-CNC-Bauteilen?

Welche Oberflächenbehandlung bietet den besten Korrosionsschutz für den Marineeinsatz?

Kann ich mehrere Oberflächenbehandlungen an einem einzigen CNC-Teil kombinieren?

Welche Oberfläche eignet sich am besten für hochtemperaturbeständige CNC-Bauteile?