Рентгеновская лаборатория для выявления внутренних дефектов в деталях, обработанных на ЧПУ

Раскрывая невидимый мир: почему рентгеновский контроль незаменим

В высокоточном производстве целостность качества детали напрямую определяет эксплуатационные характеристики и надёжность конечного изделия. Как инженеры по качеству в компании Neway, мы прекрасно понимаем, что множество потенциальных дефектов скрыто внутри деталей и не может быть надёжно выявлено визуальным контролем или традиционными методами. Именно здесь промышленный рентгеновский контроль демонстрирует свою незаменимую ценность. Благодаря этой передовой технологии неразрушающего контроля мы можем «просвечивать» детали, словно обладая всевидящим оком, и тем самым обеспечивать, чтобы каждый поставляемый компонент соответствовал самым высоким стандартам качества.

По мере того как современные отрасли предъявляют всё более строгие требования к надёжности компонентов — особенно в авиационно-космической, медицинской и автомобильной промышленности — даже микроскопические внутренние поры, трещины или включения могут привести к серьёзным последствиям. Наши услуги высокоточной мехобработки неизменно ставят качество в приоритет, и рентгеновский контроль является важнейшей частью нашей системы обеспечения качества.

Суть рентгеновских технологий контроля: от 2D-радиографии до 3D промышленной КТ

2D-изображение в реальном времени: быстрое выявление и локализация дефектов

Двумерный рентгеновский контроль (2D) является базовым и высокоэффективным методом сортировочного контроля. Размещая деталь между источником рентгеновского излучения и детектором, мы получаем двумерное проекционное изображение её внутренней структуры. Такой подход особенно подходит для быстрого скрининга и предварительной локализации дефектов в условиях массового производства. В нашем инспекционном цехе 2D-рентген обычно используется в качестве первого «фильтра» для оперативного выявления деталей с очевидными дефектами, что позволяет сэкономить ценное время для последующих, более детальных проверок.

3D-компьютерная томография (КТ): трёхмерный количественный анализ дефектов

Промышленная КТ представляет собой передовую технологию неразрушающего контроля. Путём получения сотен и даже тысяч 2D-проекционных снимков под разными углами и их компьютерной реконструкции мы формируем трёхмерную модель детали. Эта технология не только точно показывает пространственное расположение дефектов, но и позволяет количественно оценить их размер, объём и взаимосвязь с окружающими элементами конструкции. Для деталей со сложной внутренней геометрией КТ-контроль обеспечивает беспрецедентную глубину понимания их внутреннего состояния.

Какие детали, обработанные на ЧПУ, обязательно нуждаются в рентгеновской «проверке здоровья»?

Детали со сложными внутренними каналами или полостями

Сложные детали, изготовленные с использованием многоосевой мехобработки, такие как топливные форсунки двигателей и гидравлические распределительные блоки, часто имеют запутанную систему внутренних каналов и полостей. В процессе обработки могут возникать дефекты, такие как остатки заусенцев, обломки сверл или закупорка каналов. Только рентгеновский контроль позволяет эффективно подтвердить внутреннюю проходимость и структурную целостность таких деталей.

Лёгкие, но высокопрочные компоненты для авиационной и автомобильной промышленности

В авиационных и автомобильных применениях лёгкие компоненты, изготовленные методом обработки алюминиевых сплавов и обработки титановых сплавов, должны сохранять достаточную прочность при сниженной массе. Любой внутренний дефект может стать потенциальной причиной отказа. Рентгеновский контроль надёжно выявляет металлургические дефекты и повреждения, возникшие в ходе мехобработки этих материалов.

Ответственные медицинские имплантаты и инструменты

В секторе производства медицинских изделий внутренняя целостность ортопедических имплантатов и хирургических инструментов напрямую связана с безопасностью пациентов. Мы используем рентгеновский контроль, чтобы гарантировать отсутствие опасных внутренних дефектов в этих изделиях и их полное соответствие строгим требованиям медицинской отрасли.

Сложные структуры, полученные аддитивным производством

С широким распространением 3D-печати стало возможным изготавливать детали со сложными внутренними решётчатыми структурами. Однако аддитивные процессы подвержены типичным дефектам, таким как несплавления и пористость. Рентгеновский контроль, особенно промышленная КТ, стал ключевым инструментом для проверки внутреннего качества таких компонентов.

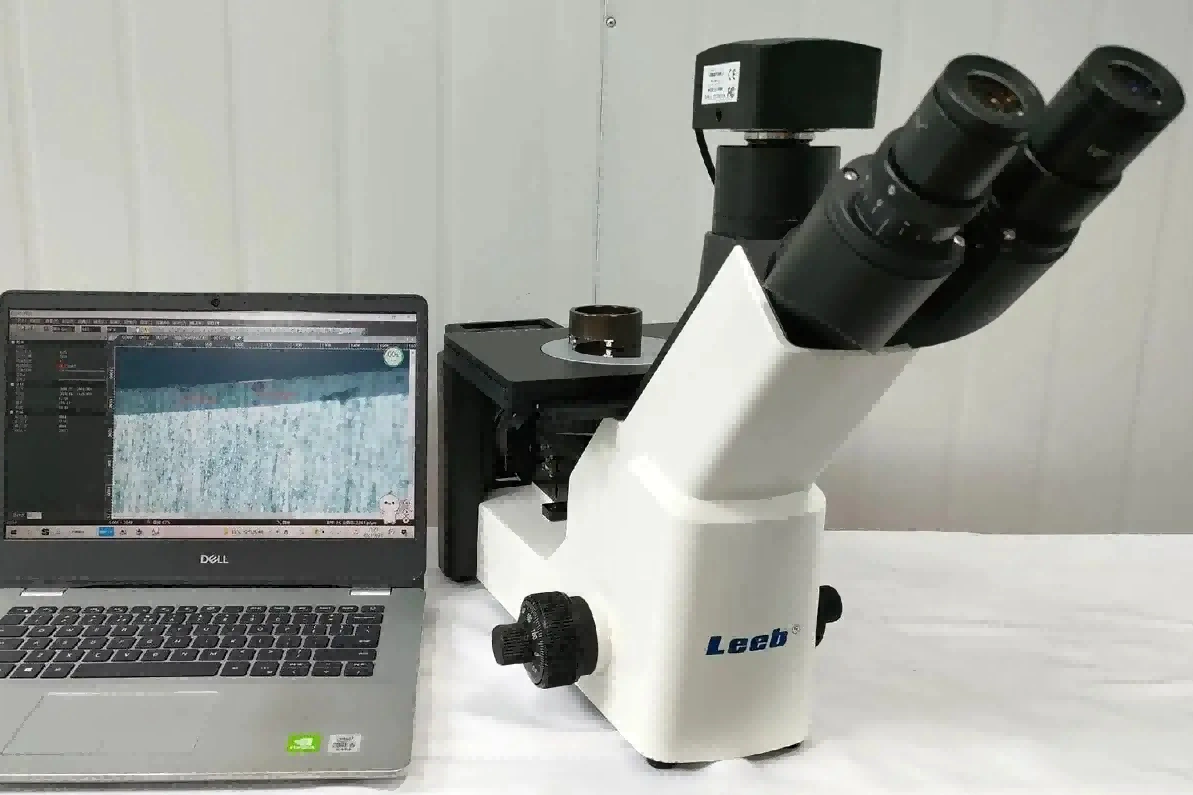

Внутри рентгеновского испытательного цеха Neway: наше оборудование и процессы

Высокоточные системы рентгеновского контроля

Рентгеновский испытательный цех Neway оснащён передовыми системами, включающими высокоразрешающие микрофокусные источники рентгеновского излучения, плоскопанельные детекторы и шестикоординатные роботизированные манипуляторы. Наши системы позволяют достигать разрешения контроля до 1 микрометра и охватывают полный диапазон задач — от крупных конструкционных элементов до миниатюрных электронных компонентов. Широкий диапазон регулировки напряжения и тока даёт возможность оптимизировать параметры контроля в зависимости от материала и толщины стенки детали.

Стандартизированный пятиэтапный процесс контроля

Мы разработали жёстко регламентированный процесс: во-первых, регистрация образцов и уточнение требований к контролю; во-вторых, определение схемы контроля с учётом материала и конструктивных особенностей; в-третьих, оптимизация параметров и получение изображений; в-четвёртых, детальный анализ снимков и оценка дефектов; и, наконец, выдача авторитетного протокола контроля. Такой стандартизированный рабочий процесс обеспечивает стабильные и надёжные результаты для каждой проверяемой детали.

От получения данных к трёхмерной реконструкции модели

При проведении промышленной КТ мы используем современные итерационные алгоритмы реконструкции для преобразования 2D-проекционных данных в высококачественные 3D-объёмные массивы. С помощью специализированного программного обеспечения для анализа мы можем произвольно рассекать деталь в трёхмерном пространстве, с высокой точностью измерять внутренние элементы и их положение и даже напрямую сравнивать полученные данные с CAD-моделью.

Точная идентификация: типичная «карта» внутренних дефектов на рентгеновских снимках

Пористость и усадочные раковины

В отливках из алюминиевого сплава ADC12 пористость и усадочные раковины являются наиболее распространёнными литьевыми дефектами. На рентгеновских изображениях поры обычно выглядят как круглые или овальные затемнённые области с гладкими контурами, тогда как усадочные раковины проявляются в виде разветвлённых или губчатых тёмных зон. Эти дефекты значительно снижают механические характеристики, особенно при усталостном нагружении.

Трещины и несплавления

Для жаропрочных сплавов, таких как Inconel 718, микротрещины могут возникать на стадиях сварки или термической обработки. На рентгеновских снимках трещины проявляются в виде тонких тёмных линий, а несплавления выглядят как чётко выраженные границы между материалами. Подобные несплошности создают зоны концентрации напряжений и в процессе эксплуатации легко приводят к развитию трещин и выходу детали из строя.

Включения и изменения плотности

Неметаллические включения в металлах или посторонние частицы, попавшие в детали в процессе обработки пластмасс, обладают иной плотностью по сравнению с основным материалом и, следовательно, отличаются по уровню серого на рентгеновских изображениях. Включения с высокой плотностью выглядят как яркие участки, тогда как низкоплотные включения проявляются как тёмные зоны. Путём сравнительного анализа мы можем точно идентифицировать такие аномалии и оценить степень их влияния.

Посторонние предметы и недостающие элементы внутри сборочных узлов

Для сложных сборок рентгеновский контроль позволяет проверить внутреннее состояние без разборки, выявляя посторонние предметы или отсутствие компонентов. Например, в автомобильных электронных блоках управления мы можем отчётливо видеть качество паяных соединений, положение компонентов и отсутствие крепёжных элементов.

Больше, чем просто контроль: замкнутый цикл использования рентгеновских данных в конструировании и производстве

Неопровержимые доказательства для валидации конструкции

На этапе изготовления прототипов рентгеновские и КТ-данные обеспечивают прямые доказательства для валидации конструкции. Сопоставляя результаты КТ-сканирования с исходной CAD-моделью, инженеры могут точно оценить расхождения между фактической деталью и конструкторским замыслом, получая надёжную основу для оптимизации конструкции.

Управление оптимизацией технологических процессов

Результаты рентгеновского контроля тесно связаны с параметрами производственных процессов. При выявлении характерных картин дефектов мы можем отследить их до конкретных технологических этапов. Например, анализ распределения трещин в деталях после термообработки помогает оптимизировать режимы термообработки, а исследование расположения пор в деталях из PEEK после литья под давлением позволяет корректировать параметры формования.

Точная поддержка анализа причин отказов

Когда детали выходят из строя в процессе эксплуатации, рентгеновский контроль становится ключевым инструментом анализа отказов. Сравнивая повреждённые детали с исправными, мы можем определить место зарождения и путь распространения разрушения, выявить коренную причину и предложить эффективные корректирующие мероприятия.

Пять ключевых причин выбрать рентгеновский испытательный цех Neway

В компании Neway мы рассматриваем рентгеновский контроль не как отдельную услугу, а как ядро нашей системы обеспечения качества. Наша сила — в глубокой интеграции технологий контроля с производственными процессами. Как эксперты в области производства, мы не только выявляем дефекты, но и понимаем механизмы их формирования, что позволяет нам предлагать решения, устраняющие проблемы в их первоисточнике.

Наш инспекционный коллектив состоит из ведущих инженеров и техников, обладающих множеством профессиональных сертификатов и глубокими знаниями отраслевых стандартов. Независимо от того, идёт ли речь о валидации образцов при мелкосерийном производстве или о статистическом управлении процессом при массовом выпуске, мы разрабатываем индивидуальные стратегии контроля.

И что особенно важно, мы придерживаемся философии комплексного обслуживания «one-stop», органично встраивая рентгеновский контроль во весь производственный цикл. От проверки исходного сырья и мониторинга процессов до финального контроля готовой продукции рентгеновские данные играют ключевую роль на всех этапах жизненного цикла изделия, помогая нашим клиентам непрерывно повышать качество и надёжность продукции.

Часто задаваемые вопросы (FAQ)

В чём основные отличия между рентгеновским контролем и ультразвуковым контролем?

Какой уровень точности и разрешения может обеспечить промышленная КТ-томография?

Может ли Neway предоставить протоколы контроля, соответствующие конкретным стандартам?

Каков типичный срок выполнения работ с момента предоставления деталей на рентгеновский контроль?