Металлографический анализ микроструктуры деталей, обработанных на ЧПУ

Введение: мощь взгляда в микромир — ключевая роль металлографического анализа в контроле качества

В высокоточном производстве макроскопические свойства материала полностью определяются его микроструктурными характеристиками. Как инженер-материаловед в компании Neway, я отлично понимаю, что металлографический анализ является незаменимым «мостом», соединяющим выбор материала, технологические процессы и конечные эксплуатационные характеристики изделия. С помощью металлографического микроскопа мы можем напрямую наблюдать «ДНК» материала — размер зёрен, фазовый состав, распределение дефектов и другие критически важные особенности. Эти микроструктурные факторы в совокупности определяют прочность, вязкость, коррозионную стойкость и срок службы компонентов.

В современной промышленности, по мере роста требований к характеристикам деталей, одного только контроля размеров и визуального осмотра уже недостаточно для обеспечения высокого уровня качества. Особенно в рамках наших услуг высокоточной мехобработки металлографический анализ даёт уникальную возможность глубоко понять поведение материалов, помогая клиентам обеспечить надёжность и долговечность изделий уже на самом раннем этапе — при выборе и оценке материала.

Внутри металлографического анализа: от подготовки образцов до высокочёткого изображения

Точное отбор проб и заливка: защита критичных кромок и элементов

Первый шаг металлографического анализа — получение репрезентативного образца. Наши специалисты используют высокоточные отрезные станки для вырезки образцов из заданных зон детали в соответствии с целями контроля. Для хрупких образцов или деталей, требующих защиты кромок, мы применяем методы холодной заливки, используя прозрачную эпоксидную смолу под вакуумом для инкапсуляции образца. Это обеспечивает целостность кромок и облегчает безопасную и стабильную обработку на последующих этапах подготовки.

Искусство шлифования и полирования: достижение зеркальной поверхности без царапин

Сердце подготовки металлографического образца — это шлифование и полирование. Используя автоматическую шлифовально-полировальную систему, мы последовательно переходим от грубых абразивных шкурок к тонким полировальным тканям через несколько стадий, постепенно удаляя повреждения и деформации от резки до получения зеркальной поверхности. Любая, даже незначительная, царапина или деформация, внесённая на этом этапе, может исказить результаты наблюдения, поэтому у нас внедрены строгие инструкции по выполнению операций и промежуточные проверки качества.

Химическое травление: раскрывая скрытую микроструктуру

Полированный образец сам по себе позволяет наблюдать только включения и явные дефекты. Для выявления границ зёрен и распределения фаз необходимо химическое травление. В зависимости от типа материала мы подбираем соответствующие травители и строго контролируем время и температуру травления. Образующиеся различия в отражательной способности зёрен и фаз делают микроструктуру отчётливо различимой под микроскопом.

Современная металлографическая микроскопия: режимы визуализации и измерительные возможности

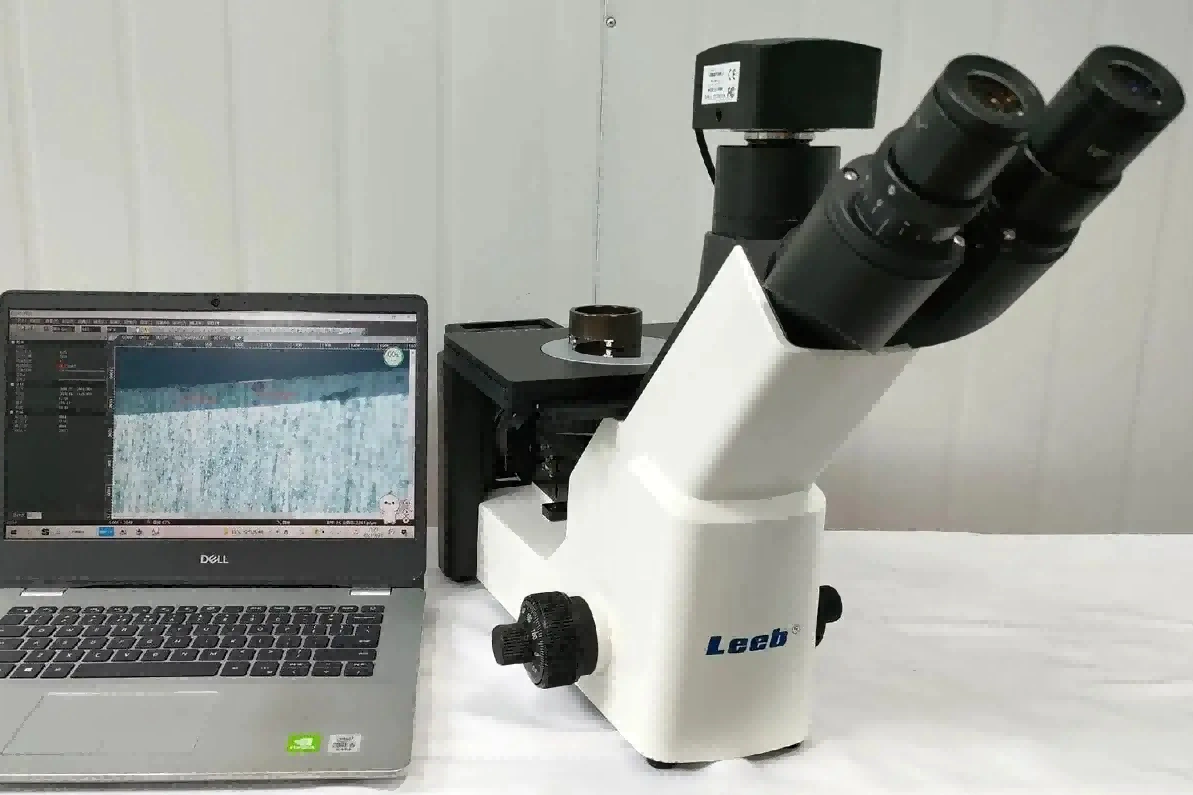

Металлографическая лаборатория Neway оснащена современными микроскопами, поддерживающими режимы светлого поля, тёмного поля, поляризованного света и дифференциально-интерференционного контраста (DIC). В сочетании с высокоразрешающими цифровыми камерами и программами анализа изображений это позволяет не только получать чёткие микроструктурные снимки, но и проводить количественные оценки — определение размера зёрен, доли отдельных фаз, толщины покрытий и т.д., обеспечивая объективные данные для оценки качества.

Интерпретация микроструктур: типичные металлографические признаки распространённых материалов для ЧПУ-обработки

Аустенит, феррит и карбиды в нержавеющих сталях

Для аустенитных нержавеющих сталей, таких как нержавеющая сталь SUS304, стандартная микроструктура должна представлять собой равномерные аустенитные зёрна с чёткими границами и характерными двойниками рекристаллизации (отжига). Чрезмерное количество феррита или интенсивное выпадение карбидов указывают на некорректный режим термообработки и могут ухудшить коррозионную стойкость. Металлографический анализ позволяет точно оценить эффективность растворно-отжиговой обработки.

Размер зёрен, выделения и пережог в алюминиевых сплавах

При металлографической оценке алюминиевого сплава 6061-T6 мы уделяем особое внимание равномерности размера зёрен и распределению упрочняющих выделений. Слишком крупные зёрна или непрерывные выделения по границам зёрен могут снижать механические свойства. Анализируя форму границ зёрен и наличие участков переплавления или оплавленных частиц, мы можем точно определить, имел ли место пережог при термообработке.

Морфология α+β и превращения при термообработке в титановых сплавах

Для деталей, полученных методом обработки титановых сплавов, свойства в значительной степени зависят от морфологии, размера и распределения α- и β-фаз. Металлографический анализ позволяет оценить корректность режима термообработки. Оптимальное сочетание равноосных зёрен α-фазы и преобразованной β-структуры обеспечивает хороший баланс прочности и вязкости, тогда как чрезмерно пластинчатые или «корзинчатые» структуры могут указывать на необходимость оптимизации процесса.

Упрочнение γ'-фазой и микроструктурная стабильность в суперсплавах

Для деталей, произведённых методом обработки суперсплавов, например Hastelloy C-276, металлографический анализ используется для оценки размера, распределения и формы упрочняющих фаз, таких как γ'. Эти параметры напрямую влияют на высокотемпературную прочность и ползучесть. Одновременно мы тщательно контролируем появление нежелательных фаз (например, TCP-фаз), чтобы предотвратить деградацию свойств материала.

Ключевые области применения металлографии на протяжении всего процесса ЧПУ-производства

Входной контроль материалов: защита первого рубежа качества

В нашей металлографической лаборатории мы проводим выборочный контроль каждой партии поступающих материалов, чтобы убедиться, что их микроструктура соответствует техническим требованиям. В одном из случаев металлографический анализ показал выраженную полосчатую структуру в партии нержавеющей стали, что позволило нам немедленно заблокировать использование этой партии в производстве и тем самым предотвратить более серьёзные потери на последующих стадиях.

Подтверждение и оптимизация термообработки

Качество процессов термообработки можно надёжно оценить только на уровне микроструктуры. Например, по тонкости мартенситной структуры после закалки и распределению карбидов после отпуска мы можем точно судить о корректности параметров процесса. Для деталей, подвергнутых нитрированию, мы металлографически измеряем толщину «белого» слоя и диффузионной зоны, чтобы убедиться, что поверхностное упрочнение соответствует конструкторским требованиям.

Оценка качества сварных соединений: линия сплавления и зона термического влияния

Сварные швы нередко являются наиболее уязвимым местом в конструкции. С помощью металлографического анализа мы комплексно оцениваем качество сварки: структуру металла шва, рост зёрен в зоне термического влияния, наличие микротрещин, несплавлений и других дефектов. Для поверхностей, обработанных методом электроэрозионной обработки (EDM), мы исследуем переплавленный слой и глубину зоны термического влияния, давая рекомендации по последующим чистовым операциям.

Анализ отказов: отслеживание зарождения усталости, коррозии и дефектов материала

При преждевременных отказах деталей металлографический анализ становится ключевым инструментом поиска корневой причины. Отслеживая путь распространения усталостных трещин, мы можем точно определить место их зарождения. Анализируя микроструктуру в зонах коррозионного поражения, мы устанавливаем механизм коррозии. Изучая микроструктуру вблизи поверхности излома, мы выявляем внутренние дефекты материала. Эти данные дают чёткие ориентиры для улучшения конструкции и совершенствования технологических процессов.

Металлографическая лаборатория Neway: оборудование, процессы и инженерная экспертиза

Металлографическая лаборатория Neway работает в рамках комплексной системы анализа качества. От приёмки и регистрации образцов до выдачи итогового отчёта каждый шаг выполняется в строгом соответствии со стандартизированными процедурами. Мы используем полностью автоматизированное шлифовально-полировальное оборудование, обеспечивающее стабильное качество подготовки образцов, а также современные металлографические микроскопы, оснащённые системами EDS для совмещения структурного анализа с локальным анализом химического состава.

Наша команда инженеров-материаловедов обладает богатым практическим опытом и хорошо умеет связывать особенности микроструктуры с реальными условиями эксплуатации. Это позволяет нам давать интерпретации и рекомендации, обладающие реальной инженерной ценностью. Независимо от того, идёт ли речь о контроле образцов при мелкосерийном производстве или о мониторинге качества при массовом выпуске, мы обеспечиваем своевременную и точную аналитическую поддержку.

Что ещё более важно, мы интегрируем металлографический анализ в нашу систему комплексного обслуживания «one-stop», тесно увязывая его с такими процессами, как шлифование на станках с ЧПУ, и тем самым обеспечиваем контроль качества на протяжении всей производственной цепочки. Когда мы выявляем аномальные микроструктуры, мы не ограничиваемся констатацией проблемы — мы предлагаем целенаправленные мероприятия по её устранению как с точки зрения материала, так и с точки зрения технологии, помогая клиентам фундаментально повысить качество их продукции.

Практические примеры: как металлографический анализ решает реальные инженерные задачи

Случай 1: преждевременный отказ шестерён автомобильной коробки передач

Крупный заказчик из автомобильной отрасли сообщил о преждевременном выкрашивании (питтинге) зубьев в партии шестерён коробки передач. Металлографический анализ выявил наличие белого структуры травления (white etching layer) и микротрещин под рабочей поверхностью зубьев, что подтвердило перегрев (ожог) при шлифовании как корневую причину отказа. На основе этих данных мы оптимизировали условия охлаждения в процессе шлифования и полностью устранили проблему.

Случай 2: оценка интерфейса покрытия на лопатках авиационного двигателя

Для проекта лопаток двигателя одного заказчика из авиационно-космической отрасли металлографический анализ применялся для исследования интерфейса между теплозащитным покрытием и подложкой. В отдельных зонах были обнаружены чрезмерно развитые оксидные слои на границе раздела. Путём корректировки параметров напыления мы добились чистого интерфейса с выраженным механическим сцеплением, что существенно повысило долговечность покрытия.

Случай 3: обнаружение включений в исходных материалах для медицинских имплантатов

В секторе медицинских изделий металлографическое исследование партии исходного материала для ортопедических имплантатов выявило неметаллические включения, превышающие допустимые по стандарту пределы. Такие включения могут стать центрами зарождения коррозии или усталостных трещин в организме человека. Мы незамедлительно отклонили эту партию, обеспечив тем самым долгосрочную биосовместимость и безопасность конечных имплантатов.

Выход за рамки обычного контроля: прогнозирование ресурса по данным металлографического анализа

Ценность металлографического анализа далеко не ограничивается расследованием уже проявившихся проблем качества. Гораздо важнее, что он позволяет прогнозировать эксплуатационные характеристики изделия. Устанавливая количественные связи между микроструктурными параметрами и макроскопическими свойствами, мы можем по данным металлографического анализа оценивать усталостную долговечность, коррозионную стойкость и высокотемпературную надёжность изделий.

Так, статистика размера зёрен помогает прогнозировать прочность и вязкость; количество и распределение упрочняющих фаз позволяет оценить высокотемпературные характеристики; тип и форма неметаллических включений дают представление об усталостных пределах. Такая способность перехода от «микро» к «макро» позволяет оценивать долгосрочное поведение изделия ещё до начала эксплуатации, обеспечивая научную основу для оптимизации конструкции и расчёта ресурса критически важных компонентов.

В компании Neway мы интегрируем металлографический анализ во все стадии разработки изделий и контроля качества, постоянно накапливая и анализируя данные, чтобы совершенствовать наши технологии высокоточной мехобработки. Это позволяет нам поставлять клиентам компоненты с более высокими характеристиками и увеличенным сроком службы.