ISO 9001認証

カスタムCNC加工部品の品質保証

カスタム部品の試験および品質保証は、CNC加工部品が最高の性能、耐久性、精度基準を満たすことを保証します。厳格な試験と検査により、機能性、材料特性、寸法精度を検証し、さまざまな用途における信頼性を確保します。

三次元測定機 (CMM)

三次元測定機 (CMM) は、CNC加工部品の高精度寸法検査を行います。触覚または光学プローブを利用して正確な形状を捕捉し、公差適合を検証します。CNC部品が厳格な寸法、形状、位置の要件を満たすことを保証し、初品検査、工程検証、および航空宇宙、自動車、産業用途の品質保証をサポートします。

輪郭測定機

輪郭測定機は、CNC加工部品の超高精度な表面プロファイルと輪郭の解析を行います。ミクロンレベルの解像度で形状精度、波状度、段差高さを評価します。重要な表面や機能的プロファイルが厳しい設計仕様を満たすことを保証し、航空宇宙、自動車、高精度産業の品質保証を支援します。

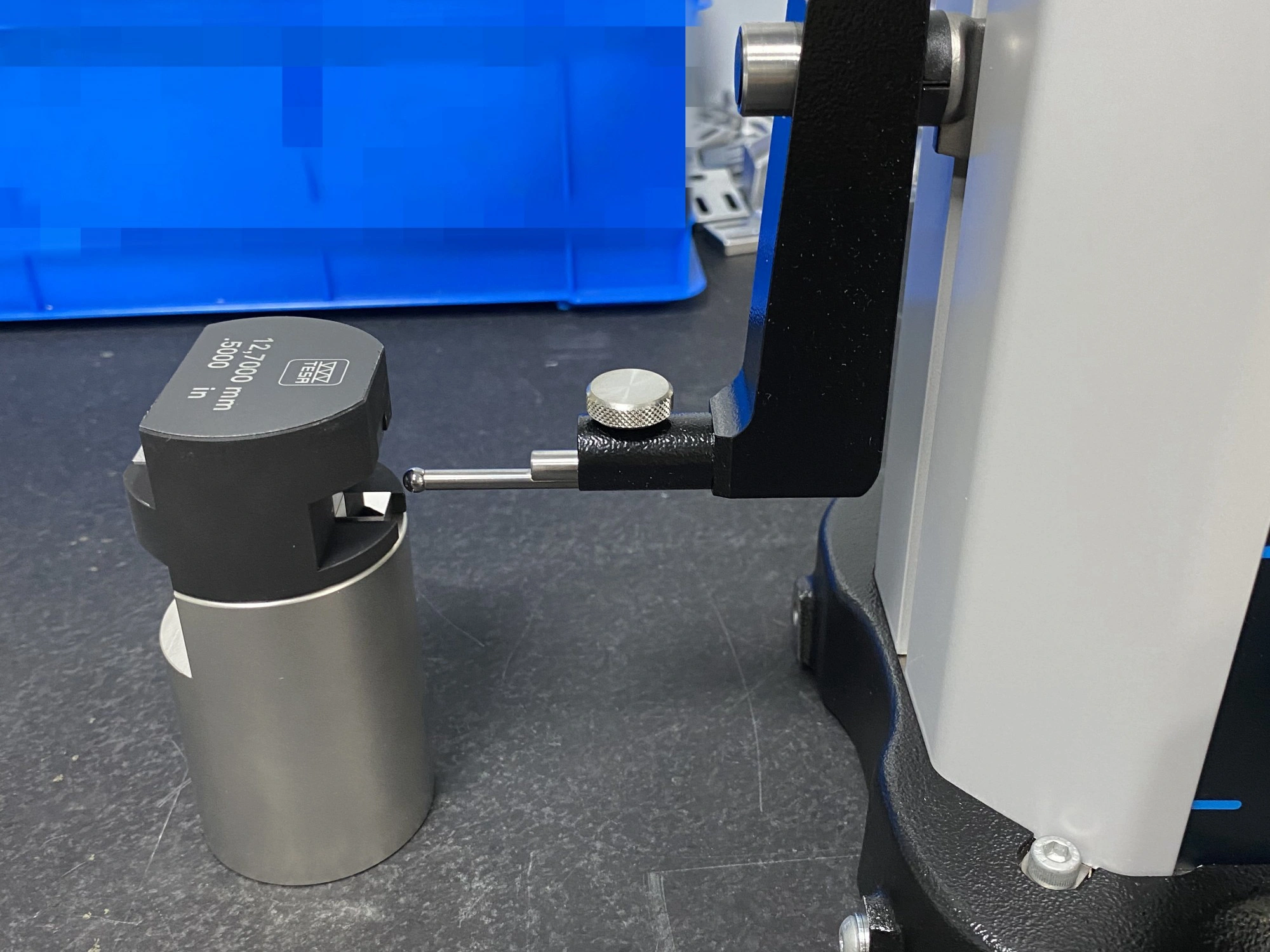

高さゲージ

高さゲージは、CNC加工部品の垂直寸法測定に高精度を提供します。ミクロンレベルの精度で高さ、段差の深さ、垂直距離を検証します。航空宇宙、自動車、重要部品の精密産業加工における初品検査、工程管理、品質保証に不可欠です。

超音波検査装置

超音波検査装置はCNC加工部品の内部欠陥を非破壊評価します。高周波音波を使用して、ひび割れ、異物混入、剥離などの内部欠陥を検出します。航空宇宙、自動車、重要産業機械加工アプリケーションにおける品質保証と構造的完全性の検証に不可欠です。

X線検査ワークショップ

X線検査ワークショップは、CNC加工部品の非破壊内部欠陥分析を行います。高エネルギーX線を使用して内部構造を可視化し、多孔質、ひび割れ、異物混入、寸法の不整合を検出します。航空宇宙、自動車、精密産業機械加工の品質保証、構造検証、および工程管理に不可欠です。

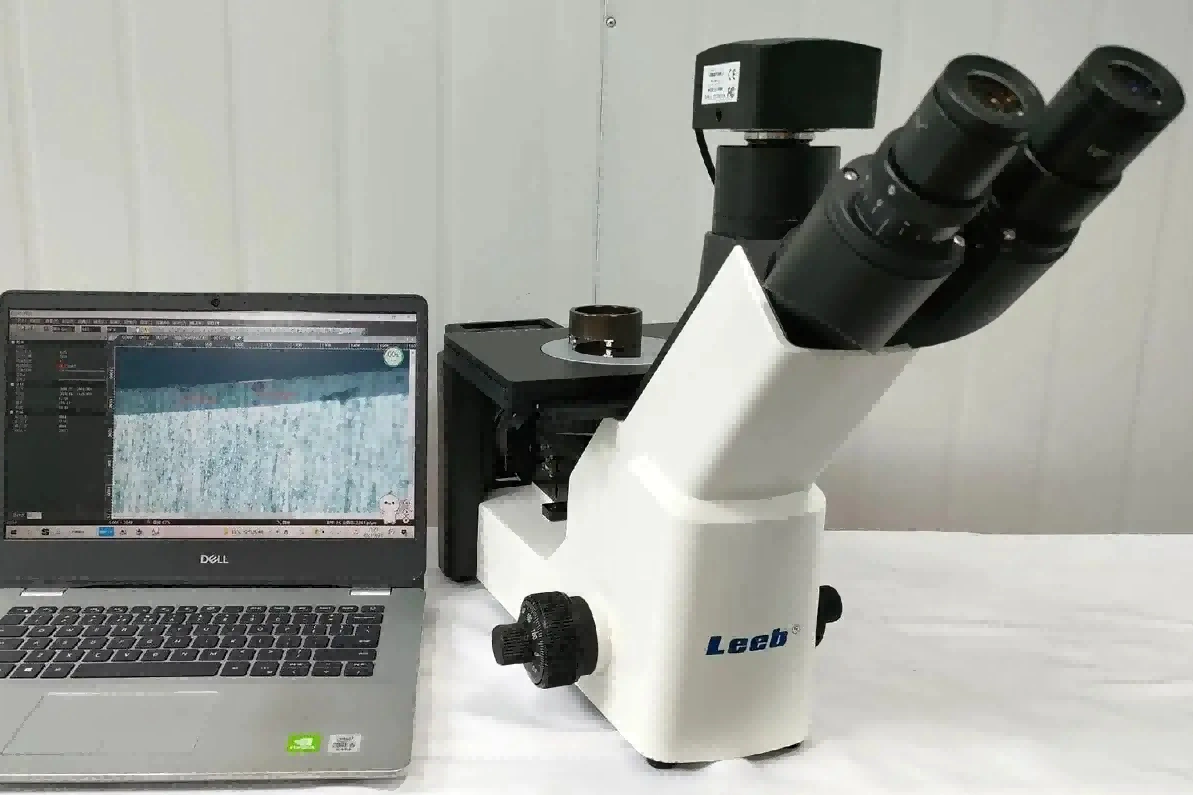

金属組織顕微鏡

金属組織顕微鏡はCNC加工部品の高解像度微細構造解析を提供します。研磨断面を通して結晶粒構造、相分布、表面欠陥を明らかにします。航空宇宙、自動車、高精度産業部品の加工プロセス、熱処理効果、機械的特性の相関検証に必須です。

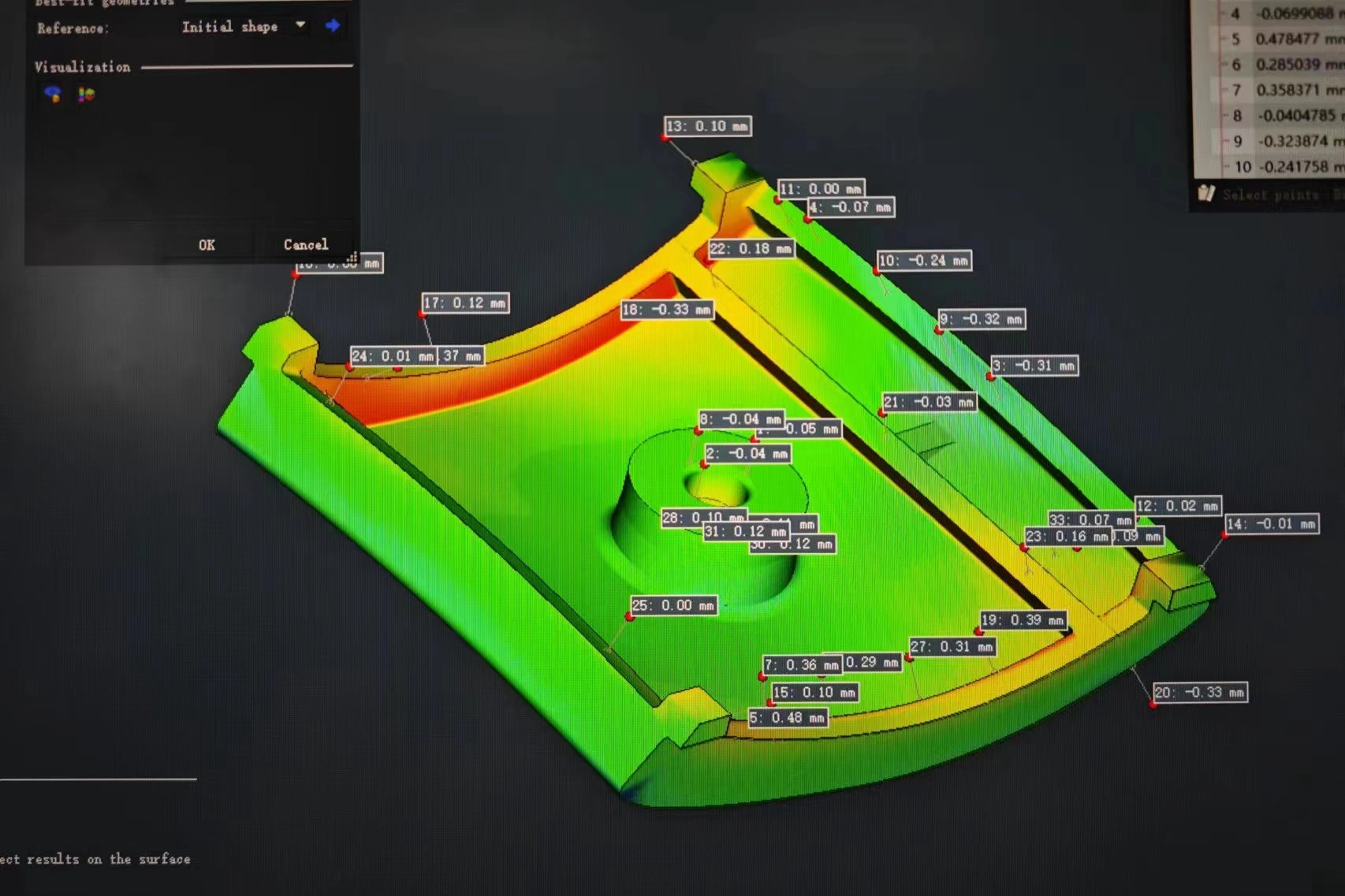

3Dスキャン測定機器

3Dスキャン測定機器はCNC加工部品の高精度非接触寸法検査を行います。ミクロンレベルの精度で表面全体の形状を取得します。複雑な形状の検証、寸法偏差の検出、航空宇宙、自動車、精密産業用途におけるCADモデルへの適合性確認に不可欠です。

本日新しいプロジェクトを開始しましょう