स्टेनलेस स्टील CNC मशीनिंग: 8 सामान्य विचार

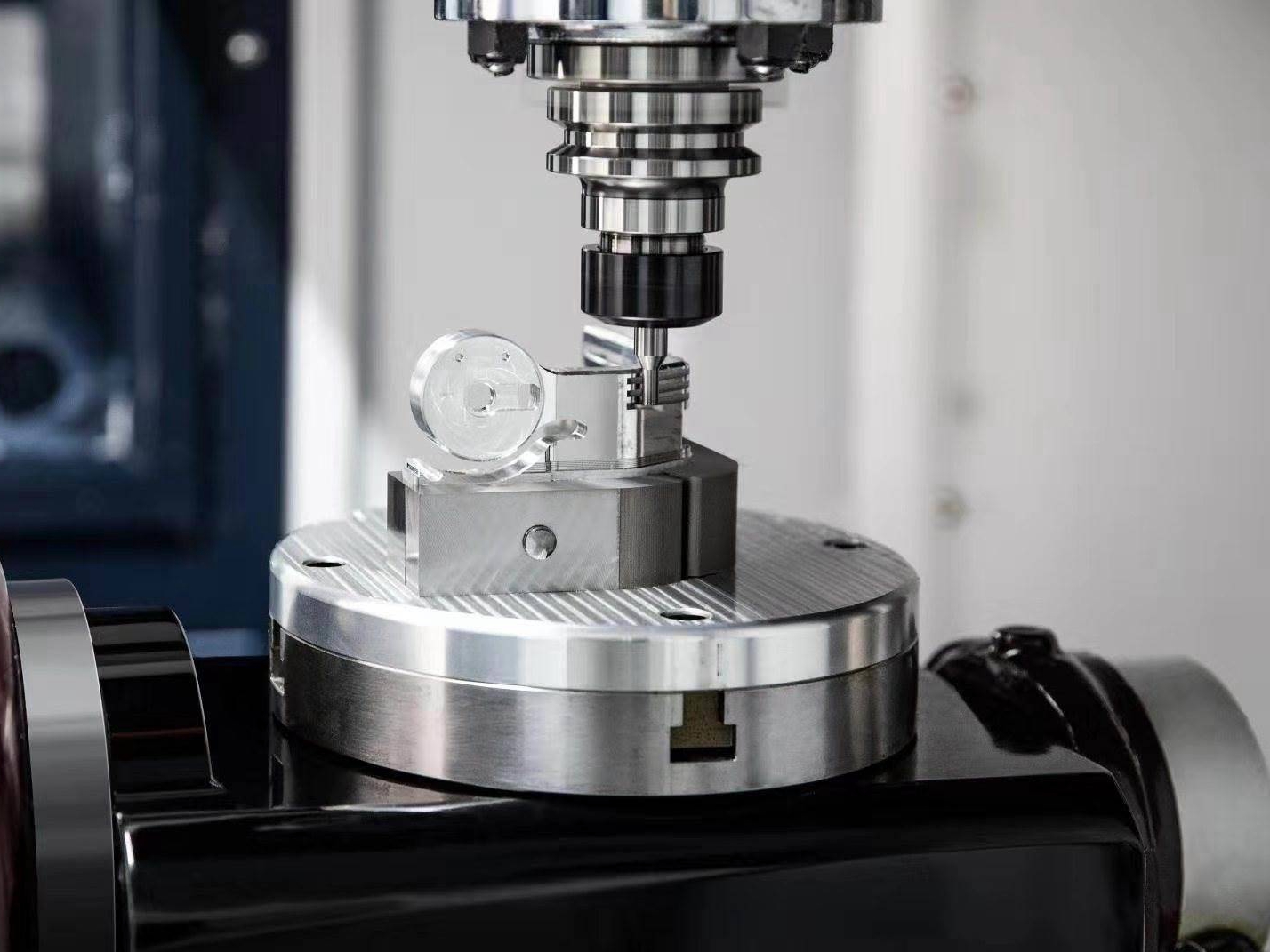

परिचय: स्टेनलेस स्टील CNC मशीनीकरण की चुनौतियाँ और मूल्य

Neway में एक वरिष्ठ मैकेनिकल इंजीनियर के रूप में, स्टेनलेस स्टील CNC मशीनीकरण सेवाओं के क्षेत्र में मेरे विस्तृत अनुभव ने मुझे यह गहरी समझ दी है कि यह सामग्री न केवल उत्कृष्ट प्रदर्शन प्रदान करती है, बल्कि विशिष्ट मशीनीकरण चुनौतियाँ भी लाती है। अपनी बेहतरीन जंग-प्रतिरोध क्षमता और शक्ति-से-दिखावट अनुपात के कारण, स्टेनलेस स्टील को मेडिकल डिवाइसेज़, खाद्य उद्योग और एयरोस्पेस सहित कई क्षेत्रों में अत्यधिक पसंद किया जाता है। हालाँकि, इसका कार्य-कठोरता (वर्क हार्डनिंग) के प्रति झुकाव, उच्च कठोरता (टफनेस) और अपेक्षाकृत कम तापीय चालकता, अधिक वैज्ञानिक और प्रणालीबद्ध मशीनीकरण रणनीतियाँ अपनाने की आवश्यकता पैदा करती है।

हम अपने दैनिक कार्य में अक्सर देखते हैं कि किसी महत्वपूर्ण कारक की अनदेखी के कारण पार्ट की गुणवत्ता आवश्यकताओं को पूरा नहीं कर पाती। इसलिए, मैंने आठ सबसे महत्वपूर्ण विचार-बिंदुओं का सारांश तैयार किया है, जो आपको प्रोजेक्ट के प्रारंभिक चरण में सही निर्णय लेने, आम गलतियों से बचने और उच्च-गुणवत्ता वाले स्टेनलेस स्टील मशीनीकृत घटक प्राप्त करने में मदद करेंगे।

विचार 1: सबसे उपयुक्त स्टेनलेस स्टील ग्रेड का चयन

सही स्टेनलेस स्टील ग्रेड का चयन सफलता की नींव है। विभिन्न ग्रेड रासायनिक संरचना, क्रिस्टल संरचना और यांत्रिक गुणों में एक-दूसरे से काफी भिन्न होते हैं, और ये अंतर सीधे मशीनीकरण क्षमता तथा अंतिम भागों के प्रदर्शन को प्रभावित करते हैं।

उदाहरण के लिए, SUS303 स्टेनलेस स्टील, जिसमें सल्फर जोड़ा जाता है, उत्कृष्ट मशीनीकरण क्षमता प्रदान करता है और विशेष रूप से ऐसे घटकों के लिए उपयुक्त है जिन्हें व्यापक मशीनीकरण की आवश्यकता होती है। हालाँकि, इसकी जंग-रोधी क्षमता अपेक्षाकृत कम होती है, इसलिए यह कड़े जंग-पर्यावरणों के लिए उपयुक्त नहीं है। इसके विपरीत, SUS316 स्टेनलेस स्टील, जिसमें मोलिब्डेनम होता है, क्लोराइड वातावरण में पिटिंग जंग-प्रतिरोध को काफी बेहतर बनाता है, जिससे यह समुद्री और रासायनिक अनुप्रयोगों के लिए आदर्श बनता है, हालांकि इसका मशीनीकरण अधिक कठिन होता है।

ऐसे अनुप्रयोगों के लिए जहाँ उच्च शक्ति और उच्च कठोरता की आवश्यकता होती है, जैसे कटिंग टूल या बेयरिंग, हम SUS420 या SUS440C की सिफारिश करते हैं। उन परिस्थितियों के लिए जिनमें उच्च शक्ति और उत्कृष्ट जंग-प्रतिरोध दोनों की आवश्यकता होती है, जैसे एयरोस्पेस घटक, SUS630 (17-4PH) प्रेसिपिटेशन हार्डनिंग के माध्यम से 1000 MPa से अधिक तन्य शक्ति प्राप्त कर सकता है।

विचार 2: विशेषीकृत टूलिंग और ज्यामिति चयन

स्टेनलेस स्टील मशीनीकरण के लिए समर्पित कटिंग-टूल समाधान आवश्यक हैं। मानक HSS या पारंपरिक कार्बाइड टूल, स्टेनलेस स्टील अनुप्रयोगों में शायद ही कभी आदर्श प्रदर्शन देते हैं, इसलिए आम तौर पर हम फाइन-ग्रेन कार्बाइड टूल को विशेष कोटिंग्स के साथ उपयोग करने की सलाह देते हैं।

टूल ज्यामिति को बहुत सावधानी से डिज़ाइन करना होता है। हम आम तौर पर बड़ा रेक एंगल (10°–15°) उपयोग करते हैं ताकि कटिंग फोर्स कम हो और वर्क हार्डनिंग में कमी आए, साथ ही चिप निकासी में सुधार के लिए पॉज़िटिव रेक और इंक्लिनेशन एंगल अपनाते हैं। धारदार कटिंग एज अत्यंत महत्वपूर्ण हैं; हल्का-सा किनारा क्षरण भी वर्क हार्डनिंग को बढ़ा सकता है और सतह गुणवत्ता को खराब कर सकता है। SUS316L स्टेनलेस स्टील जैसी अधिक कठिन सामग्री के लिए, हम कटिंग गर्मी को फैलाने और टूल लाइफ बढ़ाने के लिए बड़े नोज़ रेडियस का चयन भी करते हैं।

वास्तविक उत्पादन में, हम अलग-अलग ऑपरेशनों के लिए समर्पित टूल चुनते हैं। रफिंग के लिए, हम बड़े चिप फ्लूट्स वाले मजबूत टूल बॉडी का उपयोग करते हैं; फिनिशिंग के लिए, हम विशेष रूप से तैयार कटिंग एज वाले मल्टी-फ्लूट टूल चुनते हैं ताकि उत्कृष्ट सतह फिनिश सुनिश्चित हो सके। यह परिष्कृत टूलिंग रणनीति हमारी प्रिसिशन मशीनीकरण सेवाओं की एक प्रमुख ताकत है।

विचार 3: कटिंग पैरामीटर और थर्मल मैनेजमेंट का अनुकूलन

कटिंग पैरामीटर का अनुकूलन सफल स्टेनलेस स्टील मशीनीकरण के लिए अत्यंत महत्वपूर्ण है। इसकी कम तापीय चालकता के कारण, कटिंग के दौरान उत्पन्न गर्मी को निस्तारित करना कठिन होता है, जिससे टूल ओवरहीटिंग और समय से पहले विफलता की संभावना बढ़ जाती है। हम कटिंग तापमान को नियंत्रित करने के लिए कटिंग स्पीड, फीड रेट और कट की गहराई को सटीक रूप से नियंत्रित करते हैं।

CNC मिलिंग सेवाओं में, हम मध्यम कटिंग स्पीड और उपयुक्त फीड रेट अपनाते हैं ताकि गर्मी चिप्स के माध्यम से प्रभावी रूप से बाहर निकल सके। अत्यधिक कम कटिंग स्पीड घिसावजनित (अब्रेसिव) पहनाव बढ़ाती है, जबकि अत्यधिक उच्च स्पीड प्लास्टिक डिफॉर्मेशन का कारण बन सकती है। CNC टर्निंग सेवाओं के लिए, हम विशेष रूप से स्थिर कटिंग लोड बनाए रखने पर ध्यान देते हैं ताकि पैरामीटर में उतार-चढ़ाव के कारण कंपन और वर्क हार्डनिंग से बचा जा सके।

कूलेंट का चयन और उसका उपयोग भी उतना ही महत्वपूर्ण है। हम उच्च-लुब्रिसिटी वाले, स्टेनलेस-स्टील-विशिष्ट कटिंग फ्लूड का उपयोग करते हैं और उच्च-दबाव प्रणालियों के माध्यम से इसे सीधे टूल-चिप इंटरफेस पर पहुँचाते हैं। इससे कटिंग तापमान प्रभावी रूप से कम होता है और चिप ब्रेकिंग में सुधार होता है। गहरे छेद या कैविटी मशीनीकरण के लिए, हम थ्रू-कूलेंट टूल का उपयोग करते हैं ताकि कूलेंट सबसे महत्वपूर्ण, उच्च-तापमान क्षेत्रों तक पहुँचे।

विचार 4: वर्कहोल्डिंग और रिगिडिटी सुनिश्चित करना

स्टेनलेस स्टील मशीनीकरण सिस्टम रिगिडिटी पर अत्यधिक उच्च माँग रखता है। हल्का-सा कंपन भी सतह फिनिश में गिरावट, डायमेंशनल विचलन और टूल लाइफ में कमी का कारण बन सकता है। पार्ट की ज्यामिति और मशीनीकरण आवश्यकताओं के आधार पर, हम पूरी प्रक्रिया के दौरान स्थिर क्लैम्पिंग सुनिश्चित करने के लिए समर्पित फिक्स्चर समाधान डिज़ाइन करते हैं।

पतली दीवारों वाले या जटिल आकार के भागों के लिए, हम सेगमेंटेड मशीनीकरण रणनीतियाँ, बहु-चरण क्लैम्पिंग या फ्लेक्सिबल फिक्स्चर का उपयोग करते हैं ताकि विकृति को न्यूनतम किया जा सके। अपनी मल्टी-एक्सिस मशीनीकरण सेवाओं में, हम 5-एक्सिस मशीनों के लाभों का उपयोग करते हैं ताकि बार-बार री-पोजिशनिंग कम हो और टूल हमेशा इष्टतम कटिंग ओरिएंटेशन में बना रहे।

विचार 5: वर्क हार्डनिंग का प्रबंधन

वर्क हार्डनिंग स्टेनलेस स्टील की सबसे चुनौतीपूर्ण विशेषताओं में से एक है। कटिंग के दौरान, लैटिस संरचना की प्लास्टिक डिफॉर्मेशन प्रभावित परत में कठोरता को काफी बढ़ा देती है, जिससे बाद की प्रक्रियाएँ काफी कठिन हो जाती हैं। इस समस्या को नियंत्रित करने के लिए हम कई प्रक्रिया-उन्मुख उपाय अपनाते हैं।

सबसे पहले, हम सुनिश्चित करते हैं कि टूल हमेशा तेज बने रहें ताकि घिसे हुए किनारों से अतिरिक्त हार्डनिंग न हो। दूसरा, हम पर्याप्त कटिंग गहराई का उपयोग करते हैं ताकि कटिंग एज कठोर परत के नीचे तक प्रवेश करे और हार्डन जोन के भीतर “रगड़ने” के बजाय वास्तविक कटिंग हो सके। CNC ड्रिलिंग सेवाओं में, हम विशेष रूप से होल क्वालिटी पर ध्यान देते हैं, स्टेप ड्रिलिंग रणनीतियों और विशेष ड्रिल ज्यामिति को अपनाकर होल वाल्स पर वर्क हार्डनिंग को प्रभावी रूप से रोकते हैं।

विचार 6: चिप नियंत्रण और निकासी प्रबंधन

स्टेनलेस स्टील मशीनीकरण के दौरान अक्सर लंबे, कठोर चिप्स बनते हैं, जो यदि सही तरीके से नियंत्रित न किए जाएँ, तो टूल या पार्ट के चारों ओर लिपट सकते हैं, उत्पादन में रुकावट या यहाँ तक कि उपकरण क्षति का कारण बन सकते हैं। हम प्रभावी चिप नियंत्रण प्राप्त करने के लिए चिपब्रेकर्स की डिज़ाइन को अनुकूलित करते हैं और कटिंग पैरामीटर समायोजित करते हैं।

रफिंग के दौरान हमारा लक्ष्य छोटे “C-आकार” के चिप्स बनाना होता है, जिन्हें स्वचालित चिप कन्वेयर आसानी से संभाल सकें। फिनिशिंग के दौरान, हम चिप फ्लो को फिनिश्ड सतहों से दूर निर्देशित करने पर ध्यान देते हैं ताकि खरोंच से बचा जा सके। गहरी कैविटी मशीनीकरण के लिए, हम चिप निकासी में सहायता और कटिंग क्षेत्र को साफ रखने के लिए संपीड़ित हवा का भी उपयोग करते हैं।

विचार 7: पार्ट ज्यामिति और प्रक्रिया योजना

पार्ट की ज्यामिति सीधे प्रक्रिया रणनीति को प्रभावित करती है। प्रक्रिया योजना के दौरान, हम संरचनात्मक विशेषताओं का व्यापक विश्लेषण करते हैं, गहरी कैविटी, पतली दीवारें और तेज कोने जैसी संभावित मशीनीकरण चुनौतियों की पहचान करते हैं और उनके लिए लक्षित समाधान विकसित करते हैं।

जटिल ज्यामिति वाले घटकों के लिए, हम अक्सर कई मशीनीकरण तकनीकों को संयोजित करते हैं। उदाहरण के लिए, हम बेस मैटेरियल में जटिल कैविटी बनाने के लिए EDM सेवाओं का उपयोग कर सकते हैं, जिसके बाद अंतिम डायमेंशनल सटीकता और सतह गुणवत्ता प्राप्त करने के लिए CNC ग्राइंडिंग सेवाओं का उपयोग किया जाता है। यह हाइब्रिड प्रक्रिया मार्ग विभिन्न विधियों की ताकतों को अधिकतम करता है और लागत-प्रभावी तरीके से उच्च-गुणवत्ता वाले पार्ट्स प्रदान करता है।

विचार 8: पोस्ट-प्रोसेसिंग और सतह फिनिशिंग विकल्प

स्टेनलेस स्टील भागों के लिए सतह उपचार न केवल सौंदर्य पर असर डालता है, बल्कि कार्यात्मक प्रदर्शन के लिए भी महत्वपूर्ण होता है। हम अनुप्रयोग वातावरण के आधार पर सबसे उपयुक्त सतह उपचार की सिफारिश करते हैं। इलेक्ट्रोपॉलिशिंग एक साफ, चिकनी सतह प्रदान करता है, जो सख्त स्वच्छता आवश्यकताओं वाले मेडिकल और खाद्य-उद्योग घटकों के लिए आदर्श है। पैसिवेशन सतह से मुक्त आयरन को हटाता है और क्रोमियम-समृद्ध ऑक्साइड परत बनाता है, जिससे जंग-प्रतिरोध में उल्लेखनीय सुधार होता है।

ऐसे भागों के लिए जिन्हें विशिष्ट दृश्य प्रभाव या उन्नत सतह गुणों की आवश्यकता होती है, हम CNC पॉलिशिंग और PVD कोटिंग सेवाएँ प्रदान करते हैं। PVD कोटिंग्स न केवल कई रंग विकल्प उपलब्ध कराती हैं, बल्कि सतह कठोरता, पहनाव-प्रतिरोध और जंग-प्रतिरोध को भी काफी बढ़ाती हैं, जिससे वे उच्च-स्तरीय कंज्यूमर इलेक्ट्रॉनिक्स और लग्ज़री उत्पादों के लिए विशेष रूप से उपयुक्त हो जाती हैं।

Neway की प्रोफेशनल स्टेनलेस स्टील CNC मशीनीकरण समाधान

Neway में, हम ऊपर बताए गए आठों प्रमुख विचारों को अपने मशीनीकरण सिस्टम में व्यवस्थित रूप से एकीकृत करते हैं। प्रोटोटाइपिंग सेवाओं के चरण में प्रक्रिया सत्यापन से लेकर मास प्रोडक्शन सेवाओं के दौरान प्रक्रिया स्थिरीकरण तक, हम हमेशा कठोर और वैज्ञानिक दृष्टिकोण बनाए रखते हैं। हमारी इंजीनियरिंग टीम विभिन्न स्टेनलेस स्टील सामग्रियों की विशेषताओं से भली-भाँति परिचित है और आपकी विशिष्ट आवश्यकताओं के अनुरूप अनुकूलित मशीनीकरण समाधान प्रदान कर सकती है।

हम समझते हैं कि सफल स्टेनलेस स्टील मशीनीकरण केवल व्यक्तिगत चरणों के अनुकूलन के बारे में नहीं है, बल्कि पूरी प्रक्रिया श्रृंखला के सामंजस्य के बारे में है। अपनी व्यापक वन-स्टॉप सेवा के माध्यम से, आपको सामग्री चयन और प्रक्रिया डिज़ाइन से लेकर पोस्ट-प्रोसेसिंग तक पूर्ण समर्थन मिलता है, जिससे यह सुनिश्चित होता है कि आपके स्टेनलेस स्टील घटक प्रदर्शन, लागत और लीड टाइम के बीच सर्वोत्तम संतुलन हासिल करें।

FAQ

SUS304 और SUS316 स्टेनलेस स्टील के मशीनीकरण में मुख्य अंतर क्या हैं?

स्टेनलेस स्टील मशीनीकरण करते समय टूल लाइफ कम क्यों होती है, और इसे कैसे बेहतर किया जा सकता है?

स्टेनलेस स्टील भागों के लिए सबसे उपयुक्त सतह उपचार कैसे चुनूँ?

स्टेनलेस स्टील के CNC मशीनीकरण के बाद बर्स और तेज किनारों को कैसे संभालना चाहिए?