Usinage CNC de l’acier inoxydable : 8 points essentiels à considérer

Introduction : défis et valeur de l’usinage CNC de l’acier inoxydable

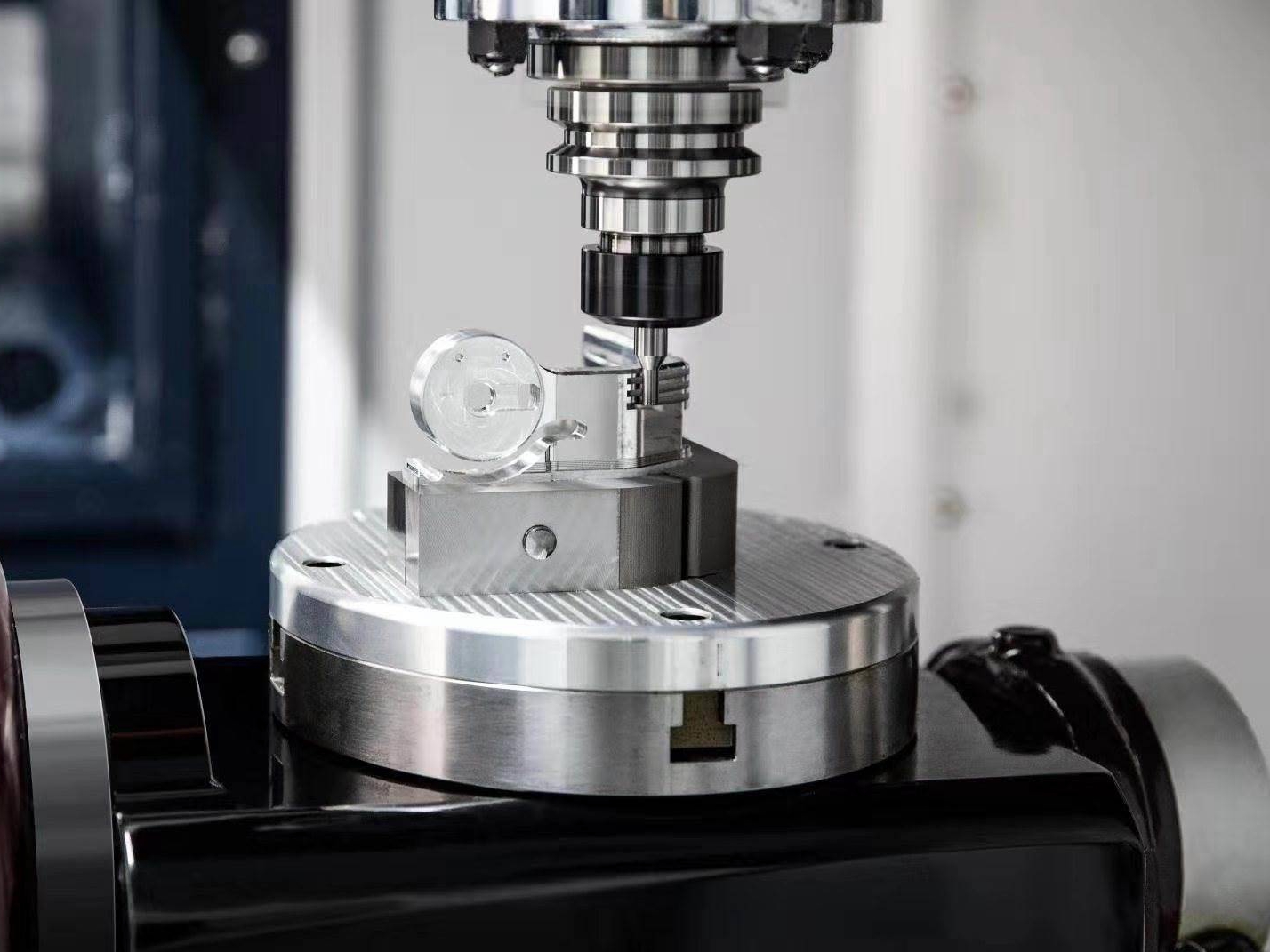

En tant qu’ingénieur mécanique senior chez Neway, ma vaste expérience dans les services d’usinage CNC de l’acier inoxydable m’a permis de comprendre en profondeur que ce matériau n’offre pas seulement d’excellentes performances, mais présente également des défis d’usinage uniques. Grâce à sa résistance exceptionnelle à la corrosion et à son excellent rapport résistance / aspect, l’acier inoxydable est largement apprécié dans de nombreux domaines, notamment les dispositifs médicaux, l’industrie agroalimentaire et l’aéronautique. Cependant, sa tendance au durcissement par écrouissage, sa grande ténacité et sa conductivité thermique relativement faible exigent l’adoption de stratégies d’usinage plus scientifiques et systématiques.

Dans notre travail quotidien, nous constatons souvent que la qualité des pièces ne répond pas aux exigences parce qu’un facteur critique a été négligé. C’est pourquoi j’ai résumé les huit considérations les plus importantes pour vous aider à prendre les bonnes décisions dès les premières phases de votre projet, à éviter les pièges courants et à garantir des composants en acier inoxydable usinés de haute qualité.

Considération 1 : choisir la nuance d’acier inoxydable la plus adaptée

Le choix de la bonne nuance d’acier inoxydable est la base du succès. Les différentes nuances présentent des différences marquées en termes de composition chimique, de structure cristalline et de propriétés mécaniques, ce qui influe directement sur l’usinabilité et sur les performances des pièces finales.

Par exemple, l’acier inoxydable SUS303, enrichi en soufre, offre une excellente usinabilité et convient particulièrement aux composants nécessitant un usinage intensif. Cependant, sa résistance à la corrosion est relativement inférieure, ce qui le rend inadapté aux environnements fortement corrosifs. À l’inverse, l’acier inoxydable SUS316, contenant du molybdène, présente une résistance nettement améliorée à la corrosion par piqûres en milieu chloruré, ce qui en fait un excellent choix pour les applications marines et chimiques, même s’il est plus difficile à usiner.

Pour les applications exigeant une haute résistance et une dureté élevée, comme les outils de coupe ou les roulements, nous recommandons le SUS420 ou le SUS440C. Pour les scénarios qui requièrent à la fois une grande résistance et une excellente résistance à la corrosion, comme les composants aéronautiques, le SUS630 (17-4PH) peut atteindre des résistances à la traction supérieures à 1000 MPa grâce au traitement de durcissement par précipitation.

Considération 2 : choix d’outillages spécialisés et de la géométrie des outils

L’usinage de l’acier inoxydable nécessite des solutions d’outillage dédiées. Les outils HSS standard ou les carbures conventionnels offrent rarement des performances idéales dans ces applications ; nous recommandons donc généralement des outils en carbure à grain fin combinés à des revêtements spécialisés.

La géométrie de l’outil doit être soigneusement étudiée. Nous utilisons en général un angle de coupe plus important (10°–15°) afin de réduire les forces de coupe et de limiter le durcissement par écrouissage, ainsi que des angles de coupe et d’attaque positifs pour améliorer l’évacuation des copeaux. Des arêtes de coupe tranchantes sont essentielles : même de légères dégradations du tranchant peuvent intensifier l’écrouissage et détériorer l’état de surface. Pour des matériaux plus tenaces comme l’acier inoxydable SUS316L, nous choisissons également des rayons de bec plus grands afin de mieux dissiper la chaleur de coupe et prolonger la durée de vie de l’outil.

En production réelle, nous sélectionnons des outils spécifiques pour chaque opération. Pour l’ébauche, nous utilisons des corps d’outils robustes avec de grands goujures d’évacuation ; pour la finition, nous privilégions des outils multidentés avec des arêtes spécialement préparées pour garantir un excellent état de surface. Cette stratégie d’outillage raffinée constitue l’un des points forts de nos services d’usinage de précision.

Considération 3 : optimisation des paramètres de coupe et de la gestion thermique

L’optimisation des paramètres de coupe est essentielle à la réussite de l’usinage de l’acier inoxydable. En raison de sa faible conductivité thermique, la chaleur générée pendant la coupe se dissipe difficilement, ce qui entraîne facilement une surchauffe et une défaillance prématurée de l’outil. Nous contrôlons avec précision la vitesse de coupe, l’avance et la profondeur de passe afin de maîtriser la température de coupe.

Dans nos services de fraisage CNC, nous adoptons des vitesses de coupe modérées et des avances appropriées pour garantir une évacuation efficace de la chaleur par les copeaux. Des vitesses trop faibles tendent à augmenter l’usure abrasive, tandis que des vitesses trop élevées peuvent provoquer une déformation plastique. Pour les services de tournage CNC, nous accordons une attention particulière au maintien de charges de coupe stables afin d’éviter les vibrations et le durcissement par écrouissage causés par des fluctuations de paramètres.

Le choix et l’application du fluide de coupe sont tout aussi importants. Nous utilisons des fluides de coupe à haute lubrification, spécialement formulés pour l’acier inoxydable, et les acheminons directement vers l’interface outil-copeau via des systèmes haute pression. Cela permet de réduire efficacement la température de coupe et d’améliorer la fragmentation des copeaux. Pour l’usinage de trous profonds ou de cavités, nous utilisons des outils à arrosage central afin de garantir que le fluide de coupe atteigne les zones les plus critiques, où la chaleur est la plus concentrée.

Considération 4 : maintien de la pièce et garantie de rigidité

L’usinage de l’acier inoxydable impose des exigences extrêmement élevées en matière de rigidité du système. Même de légères vibrations peuvent entraîner une détérioration de l’état de surface, des écarts dimensionnels et une réduction de la durée de vie de l’outil. En fonction de la géométrie de la pièce et des exigences d’usinage, nous concevons des solutions de bridage dédiées pour garantir un serrage stable tout au long du processus.

Pour les pièces à parois fines ou de formes complexes, nous mettons en œuvre des stratégies d’usinage segmentées, des serrages multiples ou des dispositifs de bridage flexibles afin de minimiser la déformation. Dans nos services d’usinage multi-axes, nous tirons parti des avantages des machines 5 axes pour réduire les repositionnements répétés et maintenir l’outil dans une orientation de coupe optimale.

Considération 5 : gestion du durcissement par écrouissage

Le durcissement par écrouissage est l’une des caractéristiques les plus difficiles de l’acier inoxydable. Pendant la coupe, la déformation plastique de la structure cristalline augmente considérablement la dureté de la couche affectée, ce qui complique fortement les opérations ultérieures. Nous appliquons diverses mesures de procédé pour contrôler ce phénomène.

Tout d’abord, nous veillons à ce que les outils restent toujours tranchants, afin d’éviter un durcissement supplémentaire dû à des arêtes usées. Ensuite, nous utilisons des profondeurs de passe suffisantes pour que l’arête de coupe se situe sous la couche écrouie, évitant ainsi de « frotter » dans la zone durcie au lieu de couper. Dans nos services de perçage CNC, nous portons une attention particulière à la qualité des trous, en adoptant des stratégies de perçage en plusieurs étapes et des géométries de foret spécialisées pour prévenir efficacement le durcissement des parois de trou.

Considération 6 : maîtrise de la formation et de l’évacuation des copeaux

L’usinage de l’acier inoxydable génère souvent des copeaux longs et tenaces qui, s’ils ne sont pas correctement contrôlés, peuvent s’enrouler autour des outils ou des pièces, provoquant des interruptions, voire des dommages aux équipements. Nous optimisons la conception des brise-copeaux et ajustons les paramètres de coupe afin d’obtenir une maîtrise efficace des copeaux.

Lors de l’ébauche, nous cherchons à produire de courts copeaux en forme de « C » plus faciles à gérer pour les convoyeurs à copeaux automatiques. Lors de la finition, nous nous concentrons sur l’orientation du flux de copeaux afin de les éloigner des surfaces finies pour éviter les rayures. Pour l’usinage de cavités profondes, nous utilisons également de l’air comprimé pour aider à l’évacuation des copeaux et maintenir une zone de coupe propre.

Considération 7 : géométrie de la pièce et planification du procédé

La géométrie de la pièce influence directement la stratégie de procédé. Lors de la planification, nous analysons de manière exhaustive les caractéristiques structurelles, identifions les défis potentiels tels que les cavités profondes, les parois fines et les angles vifs, puis développons des solutions ciblées.

Pour les composants présentant des géométries complexes, nous combinons souvent plusieurs technologies d’usinage. Par exemple, nous pouvons utiliser les services d’usinage par étincelage (EDM) pour réaliser des cavités complexes dans la matière, puis recourir aux services de rectification CNC pour atteindre la précision dimensionnelle finale et la qualité de surface requise. Cette approche hybride tire pleinement parti des atouts de chaque procédé et permet de fournir des pièces de haute qualité de manière économique.

Considération 8 : options de post-traitement et de finition de surface

Les traitements de surface des pièces en acier inoxydable influencent non seulement l’esthétique, mais jouent également un rôle crucial dans les performances fonctionnelles. Nous recommandons le traitement de surface le plus approprié en fonction de l’environnement d’utilisation. L’électropolissage offre une surface propre et lisse, ce qui le rend idéal pour les composants médicaux et agroalimentaires soumis à des exigences d’hygiène strictes. La passivation élimine le fer libre de la surface et forme une couche d’oxyde riche en chrome, renforçant considérablement la résistance à la corrosion.

Pour les pièces nécessitant des effets visuels spécifiques ou des propriétés de surface améliorées, nous proposons le polissage CNC et les revêtements PVD. Les revêtements PVD ne fournissent pas seulement un large choix de couleurs, mais améliorent également de manière significative la dureté de surface, la résistance à l’usure et la résistance à la corrosion, ce qui les rend particulièrement adaptés aux produits électroniques haut de gamme et aux produits de luxe.

Solutions professionnelles de Neway pour l’usinage CNC de l’acier inoxydable

Chez Neway, nous intégrons systématiquement les huit considérations clés ci-dessus dans notre système d’usinage. De la validation de procédé lors de la phase de services de prototypage à la stabilisation de procédé pendant les services de production de masse, nous maintenons en permanence une approche rigoureuse et scientifique. Notre équipe d’ingénierie connaît parfaitement les caractéristiques des différentes nuances d’acier inoxydable et est en mesure de proposer des solutions d’usinage optimisées adaptées à vos besoins spécifiques.

Nous savons que la réussite de l’usinage de l’acier inoxydable ne repose pas uniquement sur l’optimisation de chaque étape prise isolément, mais sur la synergie de l’ensemble de la chaîne de procédé. Grâce à notre service intégré « one-stop », vous bénéficiez d’un accompagnement complet allant du choix du matériau et de la conception du procédé jusqu’au post-traitement, garantissant que vos composants en acier inoxydable atteignent le meilleur équilibre entre performance, coût et délai.