DFM für CNC-Bearbeitung: 10 goldene Regeln zur Designoptimierung und Kostensenkung

Einführung

Eine effektive fertigungsgerechte Gestaltung (Design for Manufacturability, DFM) in der CNC-Bearbeitung ist entscheidend, um Kosten zu senken, Lieferzeiten zu verbessern und eine gleichbleibende Teilequalität sicherzustellen. Wenn Konstruktionsentscheidungen mit den Grenzen der Zerspanung abgeglichen werden, können Ineffizienzen bereits vor Produktionsbeginn eliminiert werden.

Nachfolgend finden Sie 10 goldene DFM-Regeln, die jeder Ingenieur bei der Konstruktion von CNC-bearbeiteten Teilen beachten sollte.

1. Unnötig enge Toleranzen vermeiden

Toleranzen enger als ±0,01 mm sollten nur dort eingesetzt werden, wo sie funktional zwingend erforderlich sind. Übermäßig enge Toleranzen führen zu geringeren Schnittgeschwindigkeiten, höheren Prüfkosten und einem erhöhten Ausschussrisiko. Setzen Sie sie selektiv ein und kennzeichnen Sie funktionskritische Maße eindeutig.

2. Mit Standardwerkzeuggrößen konstruieren

Bleiben Sie bei Standardfräserdurchmessern (z. B. 3 mm, 6 mm, 12 mm), um die CAM-Programmierung zu vereinfachen und Werkzeugwechselzeiten zu reduzieren. Vermeiden Sie „krumme“ Radien oder Nutbreiten, die Sonderwerkzeuge oder mehrere Werkzeugdurchgänge erfordern.

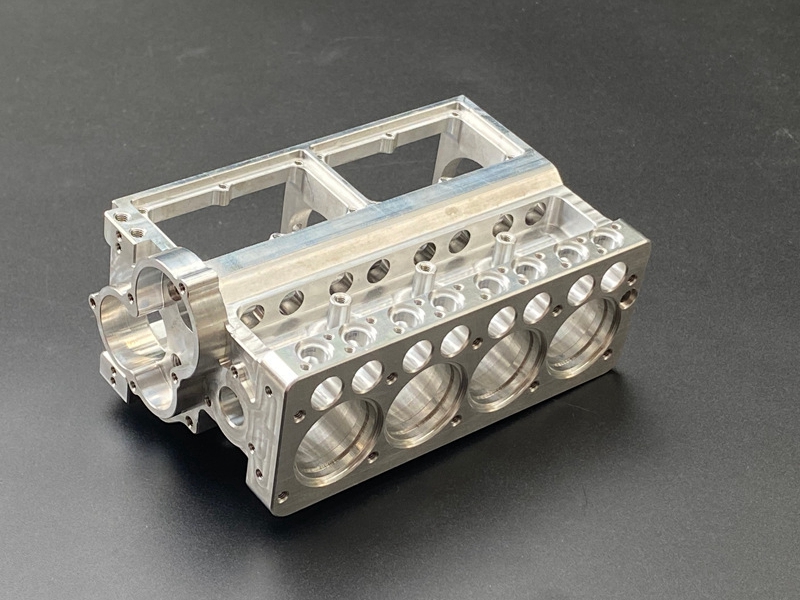

3. Gleichmäßige Wandstärken einhalten

Dünne Wände (<0,8 mm bei Aluminium, <1,5 mm bei Stahl) neigen während der Bearbeitung zu Schwingungen, Durchbiegung und Verzug. Streben Sie möglichst konstante Wandstärken an und vermeiden Sie tiefe Kavitäten mit scharfen Ecken.

4. Verhältnis von Lochtiefe zu -durchmesser optimieren

Bei Bohrungen sollte das Verhältnis von Tiefe zu Durchmesser ≤10:1 liegen. Sehr tiefe Löcher erhöhen den Werkzeugverschleiß und erfordern Tiefloch-Bohrstrategien oder Pecktakt-Bohrungen, was die Fertigung verlangsamt.

5. Hinterschneidungen und innere scharfe Ecken minimieren

Hinterschneidungen erfordern Sonderwerkzeuge oder EDM-Bearbeitung, was die Kosten deutlich erhöht. Innere Ecken sollten mit einem Mindestradius in Größe des Werkzeugdurchmessers ausgelegt werden, um flüssige Werkzeugbahnen zu ermöglichen.

6. Rüst- und Umspannvorgänge reduzieren

Konstruktive Auslegungen, die eine Bearbeitung in einem einzigen Setup ermöglichen, verringern Rüstzeiten und Ausrichtungsfehler. Vermeiden Sie es beispielsweise, Features auf gegenüberliegenden Flächen zu platzieren, wenn diese mehrere Umspannungen erforderlich machen – außer es ist funktional unumgänglich. Merkmale auf mehreren Seiten profitieren von Mehrachsenbearbeitung.

7. Gut zerspanbare Materialien wählen

Wählen Sie Materialien, die ein gutes Gleichgewicht zwischen mechanischer Leistung und Zerspanbarkeit bieten. So lässt sich Aluminium 6061 deutlich schneller und kostengünstiger bearbeiten als Titan oder Inconel, die niedrigere Schnittgeschwindigkeiten und hochwertige Werkzeuge erfordern.

8. Features nach Möglichkeit zusammenfassen

Eine Reduzierung der Anzahl einzelner Merkmale – etwa das Zusammenführen benachbarter Bohrungen oder das Eliminieren unnötiger Stege und Bosse – verkürzt die Bearbeitungszeit. Verzichten Sie auf rein dekorative Details, sofern sie nicht funktional oder strukturell begründet sind.

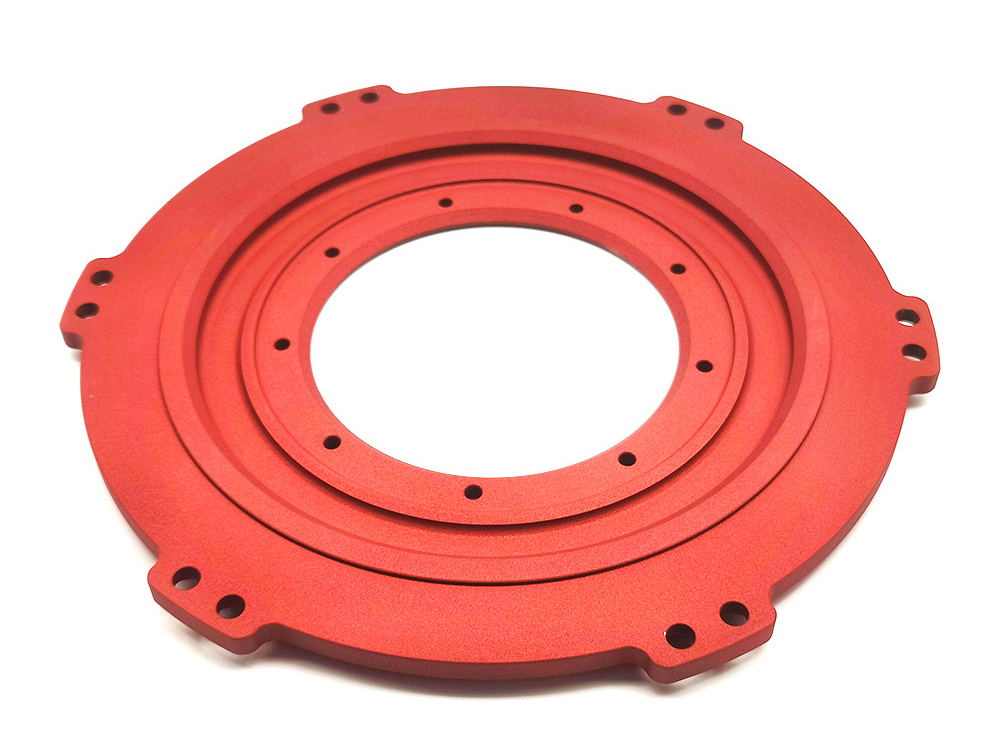

9. Oberflächenanforderungen frühzeitig einplanen

Verschiedene Oberflächen benötigen entsprechende Zugaben und Toleranzkonzepte. Wenn beispielsweise Anodisieren oder Elektropolieren vorgesehen ist, sollten Maßtoleranzen und Ebenheit den Schichtaufbau berücksichtigen.

10. Zeichnungen klar und vollständig bemaßen

2D-Zeichnungen sollten Toleranzen, Gewindespezifikationen, Hinweise zur Oberflächengüte und Materialangaben enthalten. Vermeiden Sie zweideutige Anmerkungen. Stellen Sie sicher, dass die Zeichnungen vollständig mit den zugehörigen 3D-Modellen übereinstimmen, um Fehlinterpretationen zu verhindern.

Fazit

Die Anwendung von DFM-Prinzipien bereits in der frühen Konstruktionsphase senkt CNC-Bearbeitungskosten, strafft die Produktion und verbessert die Teilekonsistenz. Für optimale Ergebnisse sollten Sie eng mit erfahrenen CNC-Fertigungspartnern zusammenarbeiten, die bereits in der Angebotsphase technisches Feedback und Fertigungs-Know-how einbringen.