金属 vs 塑料 CNC加工:终极材料选择指南

Introduction

在 CNC 加工中,材料选择几乎决定了一切——从产品强度、耐久性、尺寸精度,到最终成本表现。无论是航空航天、医疗设备,还是消费电子领域,何时选用金属、何时改用塑料,都会直接影响性能与预算。本文将通过关键决策维度,帮助工程师和采购人员在定制 CNC 零件时做出更明智的材料选择。

你可以通过对比 金属 CNC 加工服务 的高强度与高温性能,以及 塑料 CNC 组件 的轻量化与耐腐蚀优点,为不同应用场景找到最合适的解决方案。

Metal CNC Machining Materials: Strength, Heat Resistance, and Load-Bearing

金属 CNC 加工非常适合对结构强度、耐高温能力以及疲劳寿命有高要求的场合。常用金属包括铝合金、不锈钢、钛合金、铜合金以及 Inconel、Hastelloy 等高温合金。

Commonly Used Metal Materials for CNC Machining

Material | Yield Strength (MPa) | Thermal Conductivity (W/m·K) | Density (g/cm³) | Notable Applications |

|---|---|---|---|---|

Aluminum 6061-T6 | 276 | 167 | 2.7 | 机器人机架、电子设备外壳 |

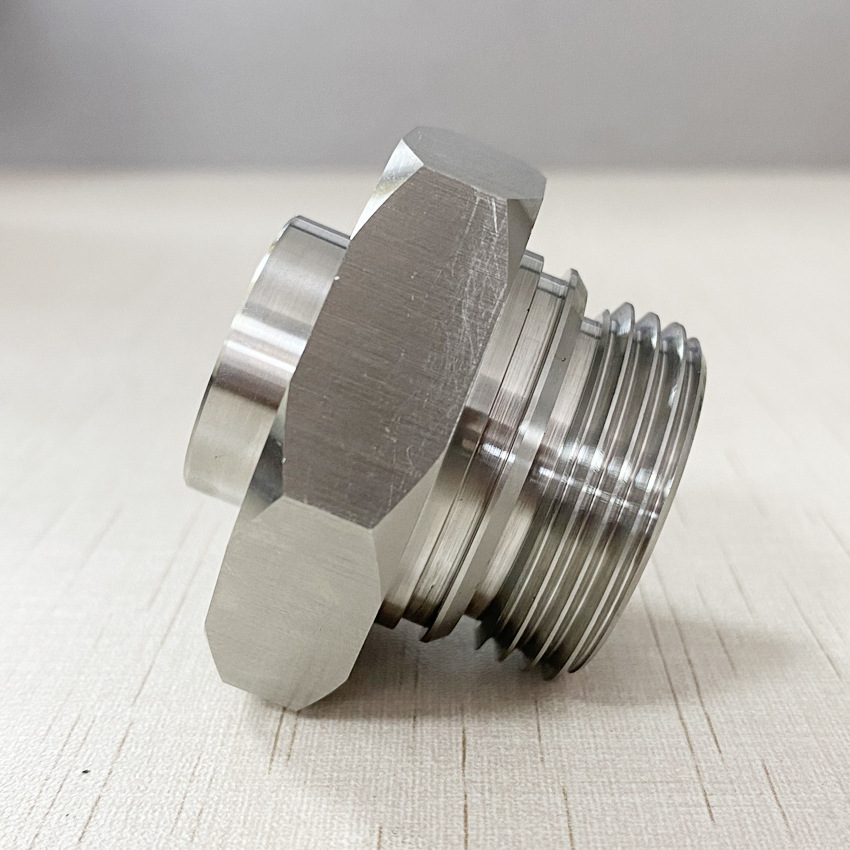

Stainless Steel SUS304 | 215 | 16.2 | 7.93 | 医疗及食品级零件 |

Titanium Ti-6Al-4V | 880 | 6.7 | 4.43 | 航空结构件、植入物 |

Inconel 718 | 1030 | 11.4 | 8.19 | 高温涡轮部件 |

Copper C110 (TU0) | 69 | 385 | 8.96 | 电连接器、导电部件 |

不同金属牌号在机械性能上各有侧重,以满足细分行业需求。例如,Inconel 718 高温合金 CNC 加工 广泛应用于航空发动机涡轮叶片,凭借约 1030 MPa 的屈服强度,以及在 700°C 以上仍具备优异抗氧化能力。

Surface Treatments Enhance Metal Part Longevity

通过合适的表面工程处理,可以显著提升金属 CNC 零件的耐腐蚀性、耐磨性以及外观表现。比如,阳极氧化 常用于铝件表面,形成更硬、更耐蚀的氧化膜;对于不锈钢以及高温合金,电解抛光 则可以获得光滑且钝化的表面,非常适合医疗和洁净室环境。

其他常见保护性涂层还包括:

这些表面处理对于电力、海工等严苛环境中的金属零件寿命提升尤为关键。

Cost and Machinability Considerations

尽管金属零件性能优异,但其材料成本与加工难度通常也更高:

钛合金和高温合金(如 Inconel)切削性差、刀具磨损快,会显著拉长加工周期。

铝合金与黄铜则具备极佳的可切削性,是中等强度应用中性价比非常高的选择。

选择合适合金的关键,是在性能需求与生产效率之间找到平衡。例如,7075 铝合金 CNC 加工 在保证高强度的同时兼具轻量化,非常适合航空结构件与机器人部件。

Plastic CNC Machining Materials: Lightweight, Cost-Effective, and Chemically Resistant

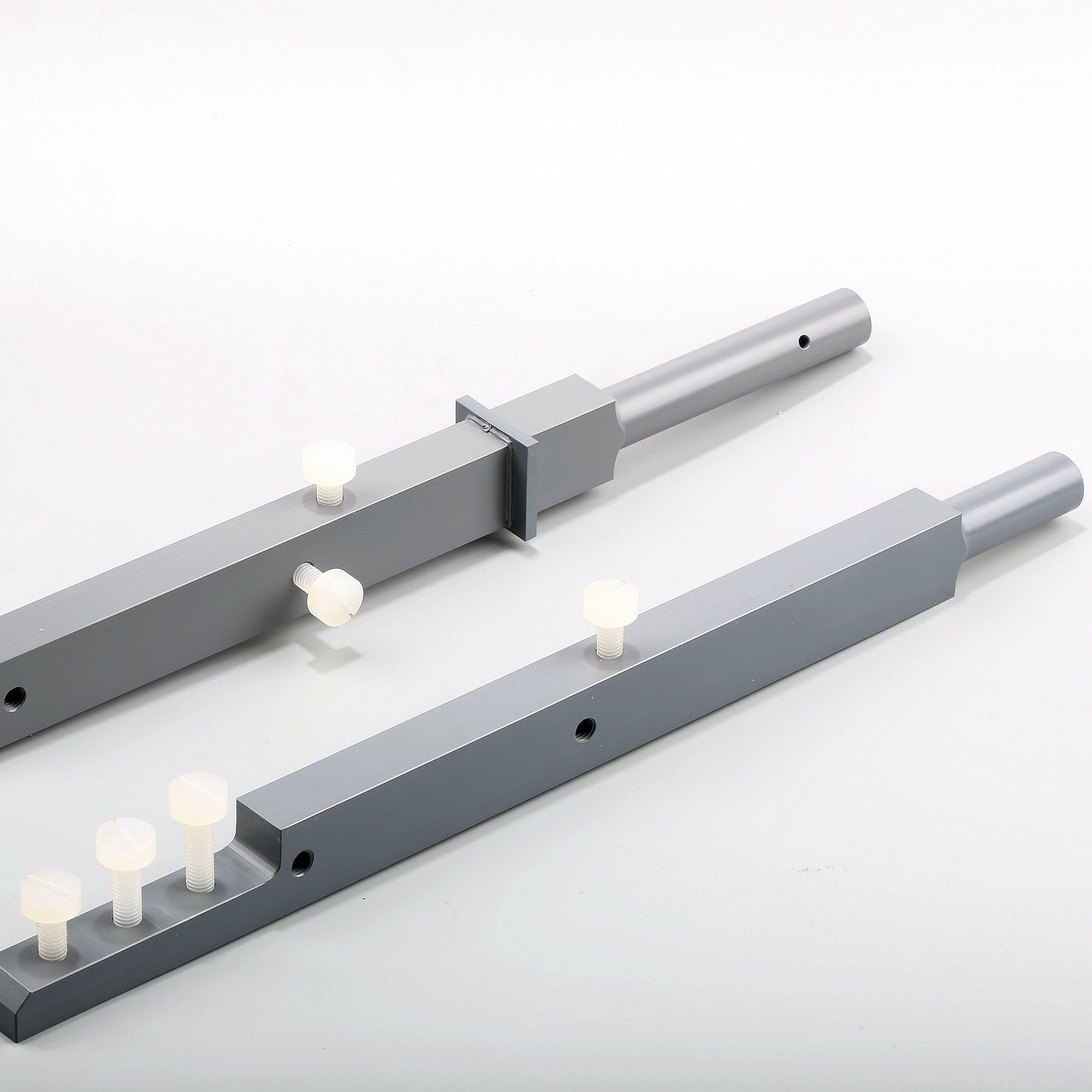

当项目更关注轻量化、耐腐蚀,以及高度复杂的结构时,塑料是一类非常有竞争力的替代材料。塑料 CNC 加工无需开注塑模具,即可实现较高尺寸精度,非常适合快速打样和小中批量生产。

Common Plastics for CNC Machining

Material | Tensile Strength (MPa) | Operating Temp (°C) | Key Properties | Applications |

|---|---|---|---|---|

ABS | 43 | 80 | 抗冲击、成本低 | 消费类外壳 |

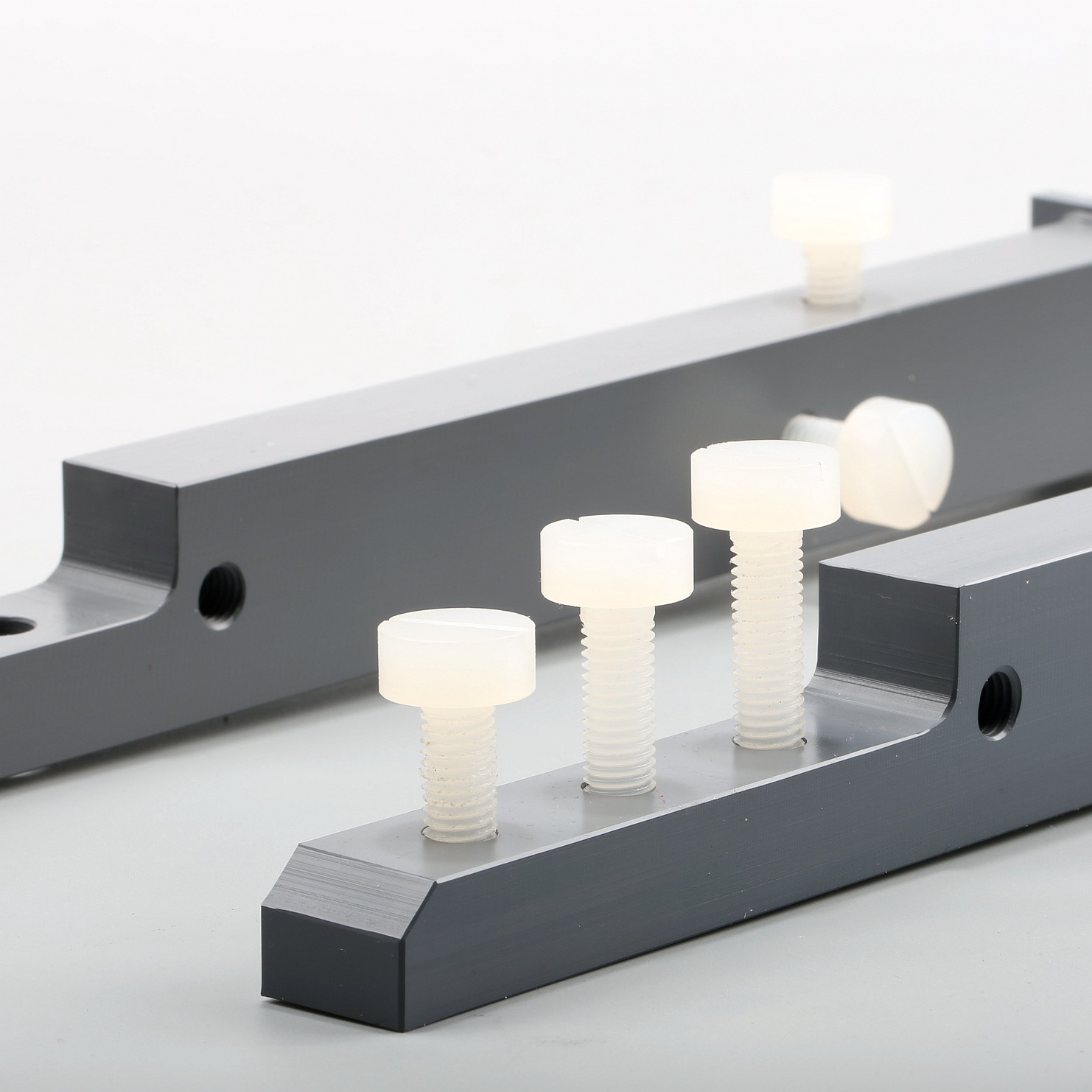

Nylon (PA6) | 75 | 120 | 耐磨、易加工 | 齿轮、衬套 |

POM (Delrin) | 70 | 100 | 低摩擦、高刚性 | 机械凸轮、轴承座 |

PTFE (Teflon) | 21 | 260 | 化学惰性极佳 | 密封件、绝缘件 |

PEEK | 95 | 250 | 高强度、阻燃 | 航空、医疗部件 |

像 PEEK 工程塑料 CNC 零件,可在 200°C 以上长期工作,同时保持良好尺寸稳定性,因此非常适合高要求的航空和医疗应用。

Surface Treatments for Plastic CNC Components

多数塑料本身并不强制需要表面处理,但通过额外工艺可以进一步改善外观与耐久性,例如:UV 涂层、清漆喷涂以及 特氟龙涂层 等,都可以提升耐磨性、抗变色能力与耐化学性。例如在 PC-ABS 合金塑料 外壳上喷涂清漆,能够获得高光泽和更好的视觉质感。

此外,塑料件还可以通过 滚抛去毛刺 等方式,消除刀纹和锐边,这对于可见外壳或手持件的手感与外观都非常重要。

Cost Benefits and Lead Time Advantages

与金属相比,塑料通常具有以下成本与周期优势:

材料成本更低(很多情况下仅为金属的 50% 甚至更少)。

切削阻力小,加工节拍更短,机床占用时间减少。

对刀具与刀路的要求相对温和,无需昂贵刀具或复杂刀路策略。

因此,塑料 CNC 加工对于 快速原型打样,或对强度要求不极端但结构复杂的零件,往往更具成本优势。

例如,ABS 塑料 CNC 加工 广泛应用于消费电子外壳,其材料韧性好、成本低,配合 UV 涂层即可同时兼顾功能与外观。

Environmental and Regulatory Considerations

在医疗与食品相关行业中,塑料材料需符合特定生物相容性或 FDA 等法规要求。医疗级 PEEK 和 PTFE 之所以常被选用,是因为它们可承受反复高温高压灭菌,并能耐受体液和强力清洗剂的长期作用。

而在电子领域,许多外壳还需满足 UL 94 V-0 阻燃等级要求,此时常选用如 PC 聚碳酸酯 或 PEEK 等具阻燃性能的工程塑料。

Comparative Performance Analysis: Metal vs Plastic CNC Components

想要在设计阶段做出正确材料决策,必须清楚金属与塑料 CNC 零件之间的关键性能差异。下表对常见工程指标进行了直观对比:

Property | Metal CNC Parts | Plastic CNC Parts |

|---|---|---|

Mechanical Strength | 高(最高可达约 1500 MPa) | 中等(通常 <150 MPa) |

Thermal Resistance | 优异(高温合金可至约 1000°C) | 有限(PEEK 上限约 250°C) |

Chemical Resistance | 视合金而定,中高水平 | 部分材料极高,如 PTFE、PEEK、PVDF |

Electrical Insulation | 通常导电(除部分特种合金外) | 绝缘性能优秀(如 PTFE) |

Machinability | 差异较大:铝极佳,Inconel 较难加工 | 普遍较好,刀具磨损小 |

Weight | 较重(如钢约 7.8 g/cm³) | 轻量(如 POM 约 1.4 g/cm³) |

Corrosion Resistance | 不锈钢、Inconel 等耐蚀性高 | 多数塑料天然耐腐蚀 |

Surface Finish Options | 非常丰富:阳极氧化、电镀、抛光等 | 相对有限:UV 涂层、清漆等 |

Cost (Material + Machining) | 中到高 | 低到中 |

Environmental Durability | 适合承受机械载荷与热循环 | 适合化学介质、潮湿及非承载环境 |

对于处于极端载荷或高温工况的零件,例如涡轮壳体或发动机支架,诸如 Inconel 625 这样高温合金几乎是不可替代的。而对于轻量化电气外壳或体外医疗设备,PTFE 或 POM(赛钢/德林) 则能提供低成本、耐腐蚀的优质方案。

When to Choose Metal for CNC Machining

在以下场景中,更建议优先考虑金属材料:

零件需要承担较大结构载荷(如航空、车辆底盘、结构支架)。

零件长期暴露于高温环境(涡轮、排气系统等)。

需要良好的疲劳寿命与循环载荷稳定性。

希望通过 热喷涂等表面技术 提升耐磨或抗氧化能力。

案例推荐:钛合金 Ti-6Al-4V 航空结构件 CNC 铣削 展示了在高载荷应用中,如何利用钛合金实现“高强度 + 轻量化”的综合优势。

When to Choose Plastic for CNC Machining

在以下需求下,塑料 CNC 加工往往更具优势:

零件需要良好的电绝缘性能(如电子设备外壳、绝缘支架)。

工作环境中腐蚀介质或湿度较高,如实验室、化学工艺设备。

项目强调轻量化,且需频繁设计迭代或打样验证。

预算有限,且批量较小或仍处在原型阶段。

案例推荐:尼龙 CNC 加工 广泛用于滑块、衬套等耐磨件,具有高自润滑性和良好韧性,且刀具损耗和治具成本都相对较低。

Industrial Application Recommendations

金属与塑料的取舍应紧密结合行业需求。下表汇总了典型行业的材料推荐:

Industry | Recommended Material | Rationale |

|---|---|---|

Aerospace | 高强度重量比,出色的高温稳定性 | |

Medical Devices | 生物相容性好,耐腐蚀、可消毒 | |

Oil & Gas | 优秀的耐化学性和耐压能力 | |

Consumer Products | 表面效果好、易打样和改型 | |

Automation & Robotics | 轻量高强度,低摩擦、耐磨 |

CNC Material Selection Flowchart

在前期选型阶段,可以参考以下思路快速缩小材料范围:

零件是否需要承受显著机械载荷?

是 → 优先考虑金属材料

否 → 进入步骤 2

是否必须具备电绝缘性能?

是 → 选择塑料(如 PTFE、PC 等)

否 → 进入步骤 3

轻量化是否为核心目标?

是 → 优先选塑料或轻质金属(如 6061 铝)

否 → 可考虑不锈钢或高温合金

零件是否暴露在化学介质或高湿环境中?

是 → 选择耐蚀塑料或高耐蚀合金(如 Hastelloy)

否 → 综合成本与性能做最终取舍

在实际项目中,将上述决策路径与详细 2D/3D 图纸、功能公差要求结合使用,可以帮助供应商更准确地报价并提出改进建议。

Conclusion

关于“金属好还是塑料更好”,并不存在统一答案。真正关键的是:材料是否匹配零件的功能、工作环境以及生产模式。金属 CNC 加工在强度、疲劳寿命和耐高温方面具有无可替代的优势;而塑料 CNC 加工则在轻量化、耐腐蚀与打样灵活性上表现出色。

只要充分理解不同材料的性能边界,并结合行业规范与实际工况进行匹配,工程师和采购人员就能在成本、性能与交期之间找到最佳平衡。对于关键部件,通过合理的表面处理和结构优化,还可以进一步“放大”材料本身的优势。

无论你当前项目需要的是高强度定制金属 CNC 零件,还是快速交付的塑料 CNC 原型件,Neway Machining 都可以基于你的图纸、周期与预算,提供完整的一站式加工解决方案。